一种管道带压开孔封堵的施工工艺方法与流程

本发明涉及管道带压施工,具体涉及到一种管道带压开孔封堵的施工工艺方法。

背景技术:

1、管道带压开孔封堵是一种安全、经济、快速的在役管道修复专用技术。它可以在管道介质输送不中断的情况下,完成更换、移位、更换阀门、增加分支管路的操作,并在管道泄漏时,能够快速、安全地修复事故管道,从而恢复管道的运行。

2、现有的带压开孔和带压封堵技术需要对待开孔和封堵的管道进行专用三通的焊接,以对具体的开孔和封堵部位进行加固,避免出现管道破损泄漏的意外情况。对难以系统停工的介质管道进行改造或封堵时,会遇到不具备带压开孔或带压封堵条件的管道,这些管道管壁薄、腐蚀严重,因此,用常规的带压封堵或带压开孔方法进行处理,就会出现诸多不可控的风险,导致相关施工无法顺利进行。

3、现有技术中,实际使用的管道存在管壁强度不具备带压开孔封堵条件的问题,常规方法容易导致管道发生泄漏,有必要提供一种方案具体解决这类疑难问题,使带压封堵和带压开孔顺利进行。

技术实现思路

1、本发明的目的是针对现有技术存在的问题,提供一种管道带压开孔封堵的施工工艺方法,该方案有着弥补管道强度不足、施工方便、施工风险低的优点,能够适用于严重腐蚀且管道无法系统停工处理的管道施工。

2、为实现上述目的,本发明采用的技术方案是:一种管道带压开孔封堵的施工工艺方法,包括如下步骤:

3、步骤一、对介质管道进行厚度检测,找出可以焊接的部位;

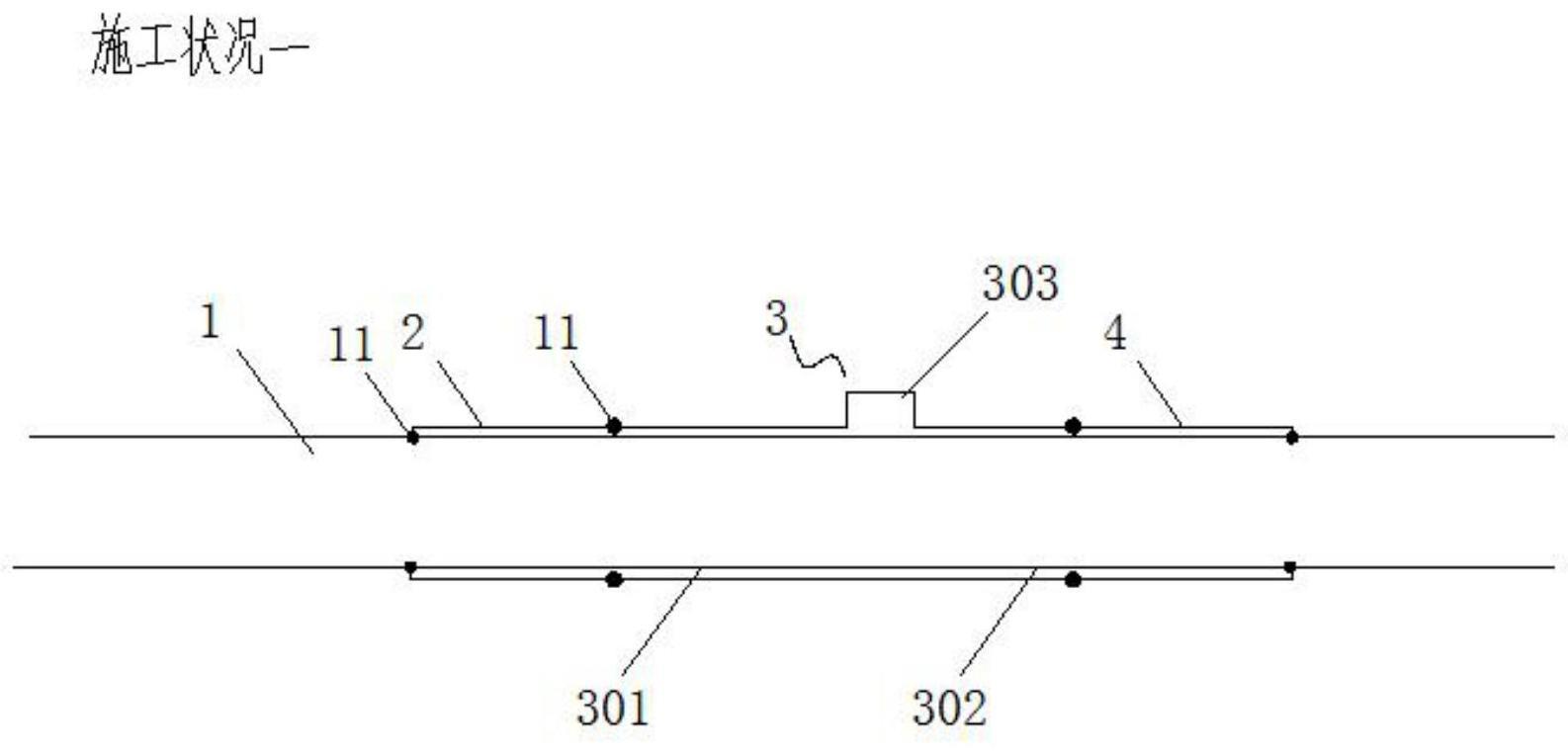

4、步骤二、用两段开口套管相对的安装在介质管道的外侧,并对接缝处进行焊接,形成外包扎管道一,将外包扎管道一的外端部与介质管道焊接;

5、步骤三、将专用三通安装在介质管道的外侧,并将专用三通的连接端一与外包扎管道一的内端部焊接;

6、步骤四、根据专用三通连接端二一侧的介质管道厚度是否具备焊接的条件进行对应处理;若是符合焊接条件,重复步骤二形成外包扎管道二,并将外包扎管道二的内端部与专用三通的连接端二焊接;若是不符合焊接条件,则在专用三通的连接端二设置密封卡扣;

7、步骤五、通过专用三通的工艺端口进行带压开孔或带压封堵施工。

8、上述方案中,步骤一对介质管道厚度检测从而确定可焊接部位,方便后续施工,步骤二用两段开口套管相对的套设在介质管道外圈,对两段开口套管的接缝处焊接,形成包扎管道一,包扎管道一的一端与介质管道焊接密封,步骤三中,将专用三通套设在介质管道的外侧,专用三通的连接端一与外包扎管道一的内端部焊接密封,步骤四中,根据介质管道是否具备焊接外包扎管道二的条件进行处理,当厚度足够时,可以直接在介质管道的外侧安装外包扎管道二,将外包扎管道二的外端部与介质管道焊接密封,外包扎管道二的内端部与专用三通的连接端二焊接密封;当缺少焊接外包扎管道二的条件时,在专用三通的连接端二设置密封卡扣进行密封,从而在原有强度不足的介质管道上形成符合带压开孔封堵操作的密封管道条件;通过专用三通连接对应的专用设备进行带压开孔封堵施工。

9、所有焊接缝不得有气孔,焊接缺陷需要及时进行修补。如果原主介质管道不符合步骤四中的焊接条件需要封堵,则可以将专用三通的连接端二用密封卡扣和主介质管道进行密封处理,形成一个整体,待带压封堵完成后,介质不会再流到连接端二一侧,再将专用三通的连接端二焊接封闭,从根本上消除隐患。

10、进一步的,所述密封卡扣包含压盖和柔性密封材料,设置密封卡扣时,先在专用三通的连接端二处设置柔性密封材料,再将两段弧形盖板相对的安装在介质管道外侧,并对弧形盖板的接缝处焊接形成压盖,再将压盖和专用三通的连接端二进行连接。

11、通过设置柔性密封材料对连接端二和介质管道间进行密封,通过两段弧形盖板焊接方式形成压盖,将压盖与专用三通的连接端二连接固定,压盖对柔性密封材料进行压紧定位。

12、进一步的,所述密封卡扣包含外包扎管道三、压盖和柔性密封材料,设置密封卡扣时,先根据步骤二设置外包扎管道三,将外包扎管道三的内端部与专用三通的连接端二焊接,在外包扎管道三的外端部处设置柔性密封材料,再将两段弧形盖板相对的安装在介质管道外侧,并对弧形盖板的接缝处焊接形成压盖,再将压盖和外包扎管道三的外端部进行连接。

13、通过在连接端二处焊接外包扎管道三形成整体,对介质管道相邻的脆弱管段进行保护,防止带压开孔过程中相邻脆弱管段产生变形和泄漏,设置柔性密封材料对外包扎管道三的外端部和介质管道间进行密封,通过两段弧形盖板焊接方式形成压盖,将压盖与外包扎管道三连接固定。

14、进一步的,所述专用三通包含上组成部、下组成部,步骤三中,先将上组成部、下组成部安装在介质管道的外侧,再对上组成部、下组成部的接缝处进行焊接。

15、通过将上组成部、下组成部安装并焊接的方式将专用三通连接在介质管道上。

16、进一步的,所述步骤五中在专用三通的工艺端口上安装夹板阀和开孔器,通过开孔器对介质管道进行开孔。

17、由于专用三通已经做好与介质管道外侧的密封连接,通过安装夹板阀和开孔器方便进行介质管道的带压开孔。

18、进一步的,所述步骤五中使用开孔器开孔后,关闭夹板阀,拆卸开孔器并安装封堵器,操作封堵器对介质管道进行封堵。

19、开孔器包含伸缩部一和刀头,开孔时下放刀头,通过驱动刀头转动对介质管道进行开孔,开孔后,缩回开孔器的刀头,关闭夹板阀封闭介质管道,从而进行开孔器和封堵器的安装拆卸作业。

20、进一步的,所述步骤五中使用开孔器开孔后,关闭夹板阀,拆卸开孔器并安装下堵器,操作下堵器对专用三通的工艺端口进行封堵。

21、通过安装下堵器,使用下堵器对工艺端口进行密封,从而方便设备的拆卸。

22、进一步的,步骤五中,将所述下堵器下端的封盖下放至专用三通的工艺端口进行封堵,取下所述专用三通的工艺端口处的堵塞螺丝并安装限位螺丝对封盖进行限位。

23、所述下堵器包含伸缩结构以及位于伸缩结构下端的封盖,所述封盖的中部沿圆周方向设置有连接槽,所述专用三通的工艺端口沿圆周方向设置有堵塞螺丝,封盖封堵后,将堵塞螺丝换为限位螺丝对封盖固定,拆卸下堵器和夹板阀,安装盲板完成封堵。

24、进一步的,所述封堵器为球囊阻断器。

25、进一步的,所述厚度检测采用超声波测试。使用方便。

26、与现有技术相比,本发明的有益效果是:

27、1.通过在介质管道的上设置外包扎管道来将专用三通安装在管道上,打破了现有技术直接在介质管道上带压施工的限制,可以有效避免在腐蚀严重的管道上直接进行焊接作业,使得带压开孔和封堵作业能够顺利实施,解决了直接在介质管道上的脆弱管段焊接、管道强度不足引起的泄漏风险问题;

28、2.通在介质管道上可以焊接部位连接包扎管道,对脆弱管段外侧进行加强,降低了管道腐蚀、施工焊接因素导致的泄漏风险;

29、3.在介质管道的外侧设置新的管道来完成三通安装和进行开孔、封堵施工,结构简单、施工方便。

- 还没有人留言评论。精彩留言会获得点赞!