一种轴承锻件及锻造方法与流程

本发明涉及轴承领域,特别是涉及一种轴承锻件及锻造方法。

背景技术:

1、轴承锻件是一种通过金属锻造工艺生产的轴承零件,通常由钢、铜、铝等材料,经过加热、锻造、冷却等多个工序制成,轴承锻件具有较高的强度、硬度和耐磨性能,常用于制造高负载、高速度、高温度环境下的轴承;

2、由于利用轴承锻件生产的轴承,多用于较为恶劣的环境,因此保障轴承自身的性能稳定非常重要,这其中包括轴承的形变、轴承的磨损,轴承摩擦系数的变化等等,常规的轴承在外界条件的影响下,难以长时间保持稳定,因此我们提出了一种轴承锻件及锻造方法来解决问题。

技术实现思路

1、1.要解决的技术问题

2、针对现有技术中存在的问题,本发明的目的在于提供一种轴承锻件及锻造方法,本方案通过在转动滑槽的内侧设置润滑槽,拼装时在外环和内环之间涂抹固态润滑油,在润滑槽内填塞润滑油,工作过程中,润滑槽内的润滑油会透过隔网逐渐往外渗透,对滚珠进行润滑,延长了润滑时间,无需频繁的人工涂抹润滑油,而且这种方法可以让润滑油更好的进入滚珠和外环、内环的接触面,提高润滑效果,当滚珠和外环、内环之间摩擦力越大,三者之间产生的热量越多,润滑油的流动性越好,对隔网的渗透效果越佳,润滑效果得到提高,滚珠和外环、内环之间摩擦力减小,三者之间产生的温度变低,润滑油的流动性减弱,对隔网的渗透效果变差,避免润滑油过快的流程,污染外环或内环的外表面,缩短润滑油持续时间。

3、2.技术方案

4、为解决上述问题,本发明采用如下的技术方案。

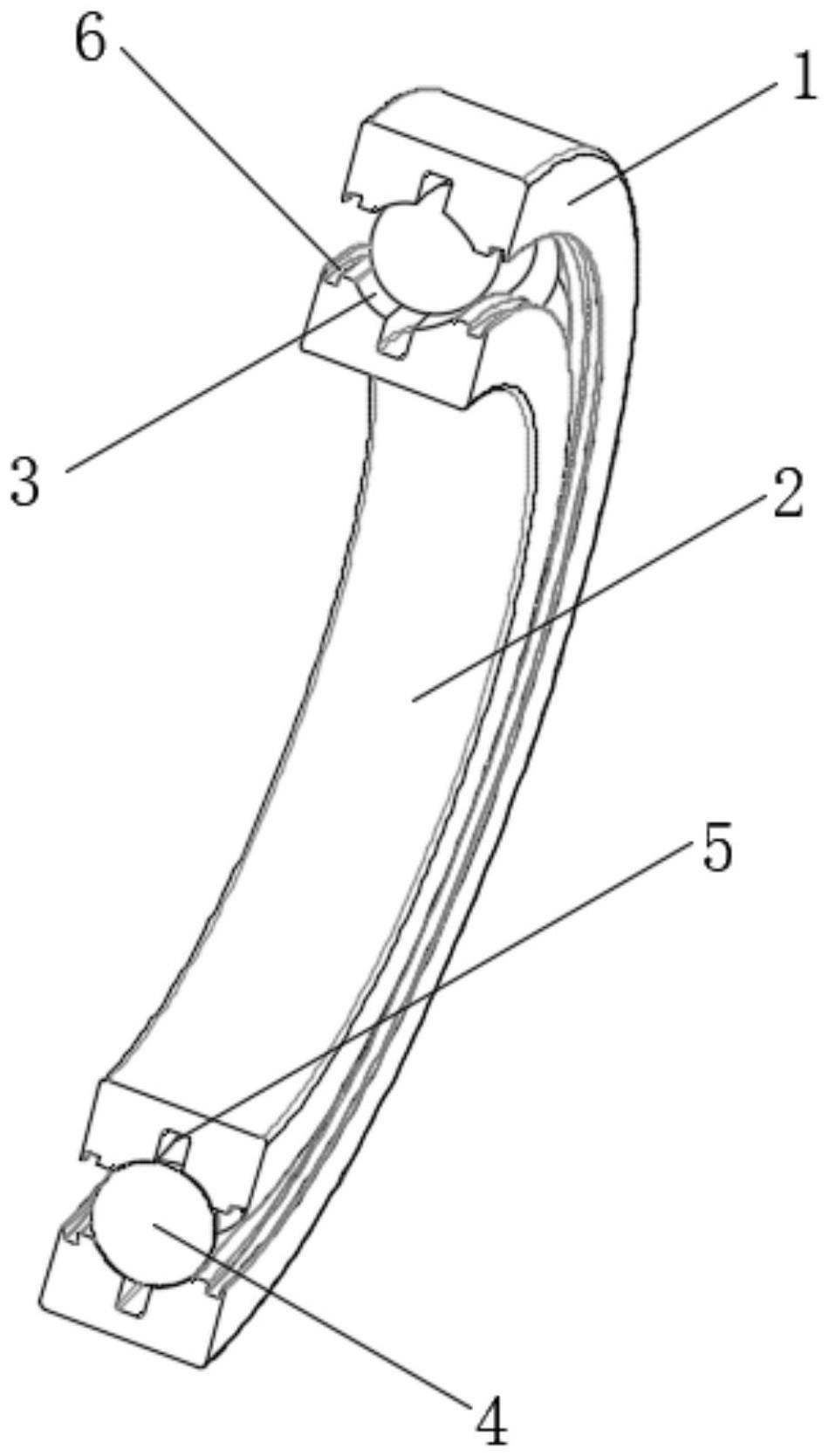

5、一种轴承锻件,包括环形锻件和钢珠,环形锻件分为外环和内环,外环内侧和内环的外侧开始有转动滑槽,两个转动滑槽之间安装有滚珠,滚珠的内部开设有润滑槽,润滑槽内填充固态润滑油,润滑槽的开口处铺设隔网,润滑槽的内壁设置有环形阵列分布的隔断凸起,且隔断凸起的高度不超过润滑槽深度的二分之一,通过在转动滑槽的内侧设置润滑槽,拼装时在外环和内环之间涂抹固态润滑油,在润滑槽内填塞润滑油,工作过程中,润滑槽内的润滑油会透过隔网逐渐往外渗透,对滚珠进行润滑,延长了润滑时间,无需频繁的人工涂抹润滑油,而且这种方法可以让润滑油更好的进入滚珠和外环、内环的接触面,提高润滑效果,当滚珠和外环、内环之间摩擦力越大,三者之间产生的热量越多,润滑油的流动性越好,对隔网的渗透效果越佳,润滑效果得到提高,滚珠和外环、内环之间摩擦力减小,三者之间产生的温度变低,润滑油的流动性减弱,对隔网的渗透效果变差,避免润滑油过快的流程,污染外环或内环的外表面,缩短润滑油持续时间;

6、通过在润滑槽内设置隔断凸起,将润滑槽内空间划分成众多条格,这样提供了更大的接触面,增强固态润滑油的附着效果,在固态润滑油液化时,在液态表面张力的影响下,这些条格也可以增强液态润滑油的附着效果,使润滑油分布的更加均匀,避免润滑油向下流动堆积,影响润滑效果。

7、进一步的,外环的内侧和内环的外侧开设有两条安装槽,两条安装槽分布在滚珠的两侧,两个安装槽的内部均安装有封闭垫,两个封闭垫将滚珠和转动滑槽与外界环境隔离,避免了外界灰尘与转动滑槽或滚珠接触,影响润滑效果,也避免润滑油流溢到外环或内环外侧,造成污染。

8、优选的,塑性设备包括架板,架板的表面设置前后贯穿的滑动转轴和转动轴,转动轴与架板转动连接,滑动转轴与架板滑动连接,滑动转轴和架板之间设置滑动套,滑动转轴与滑动套转动连接,滑动转轴和转动轴的前端分别安装有挤压轮和刻印轮,挤压轮和刻印轮之间夹持有外环或内环,外环的正面设置有辅助轮,外环的背面设置动力轴和调节轴,动力轴、调节轴、滑动转轴和转动轴之间传动连接有皮带;刻印轮的外侧设置刻印机构,刻印机构包括开设在刻印轮外侧的拼装槽,拼装槽的内部安装有安装环,安装环的外侧开设有圆周阵列分布的收纳槽,安装环的内部开设有串联收纳槽的连接环槽,收纳槽的内部滑动连接有刻印件,连接环槽的内部转动连接有推送轮,推送轮的内侧设置液压推送杆,推送轮的推送轮的外侧设置有倾斜弧面,且倾斜弧面与推送轮偏心设计,刻印件与倾斜弧面贴合,刻印件表面开设首尾贯穿的滑动口,滑动口的内部滑动连接有加深件,推送轮的倾斜弧面外侧固定连接有与滑动口对应的凸出台,通过在刻印轮的外侧设置刻印机构,塑性时,挤压轮、辅助轮和辅助轮夹持外环或内环改变其外形,当外环或内环基本成型后,推送轮转动将刻印件推出收纳槽,刻印件在外环或内环的表面加工出转动滑槽,待转动滑槽基本成型后,推送轮转动,凸出台将加深件从滑动口内推出,加深件在转动滑槽内加工出润滑槽,这样外环或内环通过塑性设备可以快速成形,减小后续加工难度。

9、进一步的,安装环的外侧开设有固定槽,架板的外侧安装有与固定槽对应的锁定栓,安装环与刻印轮转动连接,加工转动滑槽时,通过将锁定栓插入固定槽锁死安装环,刻印轮转动时,刻印件的位置不变,使其加工出的转动滑槽表面更加光滑,加工润滑槽时,拔出锁定栓,安装环与刻印轮同步转动,使其在转动滑槽内加工出条格。

10、进一步的,外环内侧周长和内环外侧的周长均为加深件的外轮廓连接圆周长的倍数,使加深件在转动滑槽内的落点始终相同。

11、优选的,挤压轮的外侧设置有校对机构,校对机构包括贯穿开设滑动转轴和转动轴表面的贯穿孔,挤压轮的背面开设有与滑动转轴和转动轴对应的调节槽,调节槽的内侧滑动连接有两个螺纹套,螺纹套的内部转动连接有延伸到贯穿孔内的螺纹杆,螺纹杆外侧设置两道方向相反的螺纹,两个螺纹套分别与这两道螺纹连接,挤压轮的外侧开设有与调节槽连通的偏移孔,挤压轮的外侧滑动连接有推送环,推送环对称分布在安装环的外侧,推送环和螺纹套之间固定连接有连接杆,滑动转轴和转动轴的背面固定安装调节电机,调节电机的前方设置与螺纹杆对接的输出轴,通过在挤压轮外侧设置校对机构,将外环或内环安装在挤压轮和刻印轮之间后,调节电机带动螺纹杆转动,在螺纹的影响下,螺纹套通过连接杆带动推送环互相靠拢,直至推送环将外环或内环夹持,让外环或内环与刻印机构对齐,方便了后续加工。

12、进一步的,推送环的宽度大于偏移孔的宽度,推送环的厚度不小于外环或内环厚度的三分之一,推送环覆盖偏移孔,避免偏移孔影响外环或内环。

13、一种轴承锻件的锻造方法,包括以下步骤:

14、s1、加热:将钢锭放入加热炉中加热到950-1050℃,冷却至700-800℃后再次加热到1000-1200℃;

15、s2、制坯:将加热后的钢锭放置在锻造设备上,通过锻锤不断捶打30-70次,然后将钢锭捶打成圆饼状,再配合钻头将圆饼形钢锭制成环形的锻件粗坯;

16、s3、塑性:将锻件粗坯加热到1200-1350℃,然后放入塑性设备中,挤压调节环形锻件粗坯的形状和壁厚,再利用调节机构在环形锻件粗坯的表面压出滚道和油道,得到初步锻件;

17、s4、热处理:将初步锻件放入加热炉内,以100-110℃、350-360℃、500-520℃、800-830℃的温度阶梯控制加热炉温度,且在每个阶梯停留5-10min,将加热后的初步锻件投入淬火液中,然后再次加热,重复淬火2-3次,得到淬火锻件;

18、将淬火锻件刷洗干净,再利用遮挡涂层将滚道包裹,将淬火锻件放入热炉内,往加热炉内注入惰性气体,通过喷火器在淬火锻件的表面扫射,在3-5min内将淬火锻件加热到400-500℃,保持温度70-90min,随后逐渐降温,在10-15min内将温度降到30-40℃,去除遮挡涂层并再次清洗,得到增强锻件;

19、s5、精加工:将增强锻件放入数控车床内,根据图纸进行精加工,最后经过抛光得到精品锻件。

20、进一步的,锻件粗坯的宽度与精品锻件的宽度误差不超过10-15mm,初步锻件宽度与精品锻件的宽度误差不超过2-3mm,方便后续加工。

21、进一步的,淬火液具体包括:20%的工业盐酸、10%的工业级硫酸、5%的氢氧化钠和65%的水,新的淬火液可以增强淬火效果。

22、进一步的,油道宽度不超过滚道的三分之一,保障滚道的稳定。

23、3.有益效果

24、相比于现有技术,本发明的优点在于:

25、1、本方案通过在转动滑槽的内侧设置润滑槽,拼装时在外环和内环之间涂抹固态润滑油,在润滑槽内填塞润滑油,工作过程中,润滑槽内的润滑油会透过隔网逐渐往外渗透,对滚珠进行润滑,延长了润滑时间,无需频繁的人工涂抹润滑油,而且这种方法可以让润滑油更好的进入滚珠和外环、内环的接触面,提高润滑效果,当滚珠和外环、内环之间摩擦力越大,三者之间产生的热量越多,润滑油的流动性越好,对隔网的渗透效果越佳,润滑效果得到提高,滚珠和外环、内环之间摩擦力减小,三者之间产生的温度变低,润滑油的流动性减弱,对隔网的渗透效果变差,避免润滑油过快的流程,污染外环或内环的外表面,缩短润滑油持续时间。

26、2、通过在润滑槽内设置隔断凸起,将润滑槽内空间划分成众多条格,这样提供了更大的接触面,增强固态润滑油的附着效果,在固态润滑油液化时,在液态表面张力的影响下,这些条格也可以增强液态润滑油的附着效果,使润滑油分布的更加均匀,避免润滑油向下流动堆积,影响润滑效果。

27、3、外环的内侧和内环的外侧开设有两条安装槽,两条安装槽分布在滚珠的两侧,两个安装槽的内部均安装有封闭垫,两个封闭垫将滚珠和转动滑槽与外界环境隔离,避免了外界灰尘与转动滑槽或滚珠接触,影响润滑效果,也避免润滑油流溢到外环或内环外侧,造成污染。

28、4、通过在刻印轮的外侧设置刻印机构,塑性时,挤压轮、辅助轮和辅助轮夹持外环或内环改变其外形,当外环或内环基本成型后,推送轮转动将刻印件推出收纳槽,刻印件在外环或内环的表面加工出转动滑槽,待转动滑槽基本成型后,推送轮转动,凸出台将加深件从滑动口内推出,加深件在转动滑槽内加工出润滑槽,这样外环或内环通过塑性设备可以快速成形,减小后续加工难度。

29、5、通过在挤压轮外侧设置校对机构,将外环或内环安装在挤压轮和刻印轮之间后,调节电机带动螺纹杆转动,在螺纹的影响下,螺纹套通过连接杆带动推送环互相靠拢,直至推送环将外环或内环夹持,让外环或内环与刻印机构对齐,方便了后续加工。

30、6、通过采用新的生产工艺,让轴承锻件的整体刚性更强,滚道内壁的耐磨性能也提高,使用寿命明显增加。

- 还没有人留言评论。精彩留言会获得点赞!