一种高温球阀的制作方法

本发明涉及球阀,具体涉及到一种高温球阀。

背景技术:

1、在乙烯装置中,裂解炉是石油化工生产中的一个重要装置,其内部通过高温和高压的反应将乙烯原料转化为乙烯等产品。裂解炉一般由对流段、辐射段(包括辐射炉管和燃烧器)和急冷锅炉系统三部分构成,裂解反应在辐射段炉管中生成乙烯和丙烯等产品。结合图1,在进入对流段前利用地位热能对原料进行预热,当预热至一定程度后,在裂解原料中注入稀释蒸汽,以降低烃分压,对流段回收高温烟气余热,回收的热量主要用于预热裂解原料和稀释蒸汽,使得裂解原料并过热至裂解反应起始温度后,进入辐射段加热进行裂化,进入辐射段之后,烃和稀释蒸汽在对流段预热至横跨温度后进入辐射盘管,辐射盘管在辐射段内用高温燃烧气体加热,使得裂解原料在管内进行裂解。急冷锅炉系统的作用是终止裂解二次反应并回收裂解气的高温热量以产生超高压蒸汽。

2、在裂解炉中,由于温度和压力等因素的影响,一些管道需要横跨在炉体的对流段和辐射段之间。这些横跨管通常是指连接在裂解炉壳体两侧的管道,其作用是在裂解炉中进行介质传输、能量传递等操作,比如输送冷却剂、将产物转运至下一步反应器等。横跨管的操作温度较高,其操作温度随裂解原料和操作工况而变化,约为600℃~650℃(烧焦工况可达680℃以上)。横跨管道通常需要耐高温、耐高压、耐腐蚀等特殊性能,以满足裂解炉高温高压、腐蚀等苛刻的工作环境要求。横跨管道的介质通常是乙烯裂解炉内部的高温高压气体,这些气体包括:乙烯、丙烯、氢气、液态烃类物质(副产物)。这些气体在横跨管中的传输需要承受较高的压力和温度,因此需要选择适合的管材和管件,并进行合理的支撑和连接,以确保管道的安全运行。同时,为了保证裂解炉生产的稳定性和效率,横跨管的设计和操作也需要严格按照规范要求进行。

3、在结构上,横跨管一般主管、由集合管和分支管组成,或者直接由多根分支管组成。对流段内的经预热后的烃和蒸汽的混合物经高温跨管进入集合管,并控制进入每一路分支管的流量,分支管的另一端与辐射盘管入口相连接。横跨管是裂解炉温度最高的管线,这部分的管线应力较为集中,严重时会造成辐射段炉管严重变形,并使辐射炉管局部过热,超出材料的使用温度而发生“蠕变”。

4、然而,多根横跨管的接口一般是单一地与对流段、辐射段连接,连接的位置也均未布置对横跨管的支撑结构、承重结构、吊架等,导致横跨管的结构强度、稳定性较差,横跨管由于内部输送的介质是制造乙烯过程中产生的烃和蒸汽的混合物,长时间工作之后,在高温高压作用下,横跨管可能会发生变形,导致管道内部介质的流动受阻,影响生产效率和安全性。

5、横跨管由于内部输送的介质是制造乙烯过程中产生的烃和蒸汽的混合物,为便于工作人员控制各种操作工况,横跨管上会设置用于检测压力的压力表、用于切断介质以及调节流量的球阀、用于控制流量的流量文丘里管、用于检测文丘里管压力变化的压差表、测量辐射炉管出口温度(cot)的测量元件等。

6、在裂解炉横跨管中输送烃和蒸汽的混合物时,球阀主要起到以下作用:

7、调节流量:球阀可以通过旋转球体来调节管道中混合物的流量,从而控制介质的输送速度和量。

8、切断介质:球阀可以通过旋转球体来切断管道中的介质流动,从而实现介质的切断和隔离。

9、调节压力:球阀还可以通过对球体的旋转来调节管道内部的压力,从而控制介质的压力。

10、耐高温高压:横跨管内部介质温度和压力较高,球阀作为关键的管道设备之一,需要具备耐高温高压的特性,承受管道内部的高温高压气体和液体混合物。

11、因此,球阀在裂解炉横跨管输送烃和蒸汽混合物的过程中起到了重要作用,保证了介质的流动、切断和隔离,同时满足了介质的调节、导流、分流和压力调节的要求。

12、在结构上,球阀通常由以下几个主要结构组成:

13、球体:球体是球阀的主要构件,通常由钢、不锈钢、铸铁、铜合金、钛合金等材料制成。球体的内部通道呈现球形,球体的旋转可以控制通道的开启和关闭。

14、阀座:阀座是安装在球体内的一个环形垫片,通常由弹性材料制成,如聚四氟乙烯、聚氨酯、聚甲基丙烯酸乙酯等。阀座可以保证球体旋转时与球体接触的表面密封,从而防止介质泄漏。

15、传动装置:传动装置通常由手柄、齿轮、电动机、气动元件等构成。通过传动装置的控制,可以改变球体的位置,实现开关管道的功能。

16、填料:填料用于填充阀杆与阀盖之间的间隙,防止介质泄漏。填料通常由柔性材料制成,如聚四氟乙烯、亚麻纤维、石棉等。

17、阀盖:阀盖用于固定阀杆和填料,通常由铸铁、铸钢等材料制成。阀盖与球体之间的密封通常由填料和阀座实现。

18、阀杆:阀杆是连接球体和传动装置的一个杆状构件,通常由不锈钢、铜合金等材料制成。通过旋转传动装置,阀杆的上下运动可以控制球体的位置,实现开关管道的功能。

19、可知,球阀的启闭件是一个球体,它利用球体绕阀杆的轴线旋转90°来接通或切断介质。球阀最大的优点是当阀门处于开启位置时,球体的流道与进出口流道成一直线,介质可无阻碍地连续通过阀门,产生很小的压力降,是所有阀类中最小的。球阀还具有启闭迅速、操作方便、阀座密封性能好、阀杆密封可靠、使用寿命长、适用范围广等优点,是近年来发展很快的阀类之一,部分取代了闸阀、截止阀、节流阀。

20、然而,工业和民用领域大量使用的球阀的阀座密封圈是聚四氟乙烯,它对几乎所有化学物质是惰性的,且具有摩擦系数小和密封特性好等优点,但其使用温度一般不超过200℃。为了区别这一类软密封球阀,通常把使用温度超过250℃的球阀称为高温球阀。目前,常规的高温球阀的使用温度不超过600℃。随着石油化工、冶金装置向高参数发展,球阀的使用温度远高于600℃,在乙烯装置裂解炉横跨管上的球阀采用750℃的球阀。当介质温度超过600℃时,常规的高温球阀常出现的问题主要有:球体在超高温下受热膨胀,阀门易卡死不能动作;球体和阀座密封面的硬化涂层不能满足超高温工况要求,造成阀门的泄漏量非常大,不能满足工况使用要求;填料在超高温膨胀和应力交变时,超高温介质容易从阀杆处向外泄漏,不能满足工况使用要求。因此,急需一种新的阀门来满足超高温严苛工况要求。本发明提供一种球阀,应用于乙烯裂解炉中的横跨管上,通过结构上的改进,不仅解决球阀在超高温严苛工况下阀门易卡死、泄漏量大的问题,同时提高球阀、横跨管之间的结构强度、结构稳定性以抵抗应力变形。

技术实现思路

1、针对现有技术所存在的不足,本发明目的在于提出一种球阀,具体方案如下:

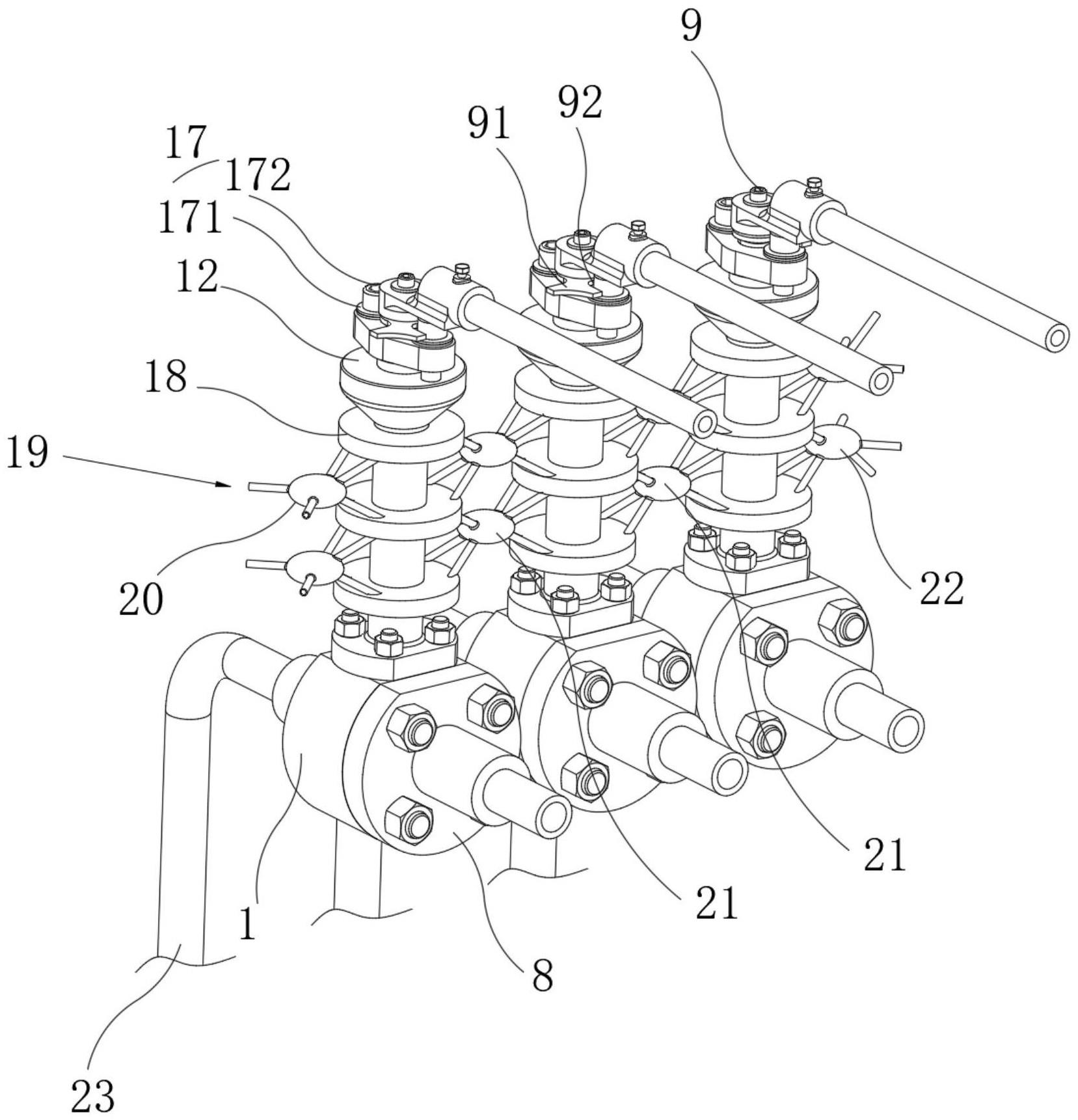

2、一种高温球阀,用于乙烯裂解炉中,所述乙烯裂解炉包括对流段、辐射段,辐射段中排布有若干个辐射炉管,对流段通过设置多个并排设置的横跨管与辐射炉管连接,每个横跨管上安装有球阀,所述球阀包括阀体、阀座、球体、阀杆、填料函、填料组件以及用于将填料组件安装在填料函中的压填料机构,其中,所述阀座,设于阀体的介质通道中;所述球体,设于阀体的介质通道中,左右两侧分别被阀体、阀座夹持;所述填料函可拆卸安装在阀体的上部,下端与阀体密封连接;所述填料组件嵌设于填料函的上端,并由所述压填料机构抵紧;所述阀杆穿设所述压填料机构、填料组件、填料函后的下端插入球体上方的连接槽中,球阀之间设有散热组件;

3、散热组件包括散热翅片、散热管路,散热翅片、散热管路均采用不锈钢材料制成;

4、散热翅片整体呈圆盘状,在每个球阀上,填料函的外壁上沿其轴向固接有至少两个以上呈上下设置的散热翅片,散热翅片中沿填料函的轴向形成有s型通道;

5、散热管路内部呈中空设置,包括v型流入管路、v型流出管路以及至少一个的x型分流管路,v型流入管路至少有四个管路且中间形成有一个用于接入冷却液的流体进入接头,v型流出管路至少有四个管路且中间形成有一个用于排出冷却液的流体导出接头,x型分流管路上至少有八个管路且中间形成有流体中转接头;

6、在处于边缘的球阀的外侧,上下相邻的散热翅片之间设有一个v型流入管路,v型流入管路的端部分别与两个散热翅片固接且与s型通道连通;

7、在另一个处于边缘的球阀的外侧,上下相邻的散热翅片之间设有一个v型流出管路,v型流出管路的端部分别与两个散热翅片固接且与s型通道连通;

8、在相邻两个球阀之间,上下相邻的散热翅片之间设有一个x型分流管路,x型分流管路的端部分别与两个散热翅片固接且与s型通道连通;

9、v型流入管路、x型分流管路、v型流出管路、散热翅片相互连接之后整体呈交叉且镂空设置的交联结构,形成横跨管上的抗应力区域。

10、进一步的,阀体为两段式阀体,包括拼合连接的主阀本体、副阀本体,内部形成有介质通道,拼合处设有阀体高温密封垫;

11、主阀本体、副阀本体上共同螺纹穿设有至少有四个阀体锁紧螺柱,阀体锁紧螺柱由阀体锁紧螺母锁紧;

12、主阀本体的顶部、填料函的底部共同螺栓穿设有至少四个填料函锁紧螺柱,填料函锁紧螺柱由填料函锁紧螺母锁紧,填料函与主阀本体之间设有填料函高温密封垫。

13、进一步的,填料函内部开设有与阀杆适配的旋转孔,阀杆的轴肩与填料函的底部之间设有减磨密封垫,减磨密封垫与填料函固接;

14、填料函的顶部还还可开设有直径大于旋转孔的填料孔;

15、填料组件包括填料垫、高温低泄漏组合填料、填料压套以及填料压盖;

16、填料垫设于填料孔的底部,高温低泄漏组合填料设于填料垫的上方,填料压套设于高温低泄漏组合填料的上方,填料压盖设于填料压套的上方,填料压盖和压填料机构相互配合以实现对填料压套的轴向压缩。

17、进一步的,压填料机构包括碟形弹簧组、螺钉;

18、螺钉至少设置有两个,依次螺纹穿设填料压盖、填料函;

19、碟形弹簧组处于螺钉与填料压盖之间,套设于螺钉的外壁上。

20、进一步的,阀座处于主阀本体上,阀座背离球体的一侧与主阀本体之间设有一个阀座预紧蝶形弹簧。

21、进一步的,阀体高温密封垫、填料函高温密封垫、填料垫采用蛭石材料制成,高温低泄漏组合填料设置为蛭石材料和陶瓷材料制成的多层结构;

22、阀座内球面、球体的外球面和副阀本体的一体式阀座内球面均设置超高温硬化涂层,超高温硬化涂层的喷涂材料为碳化铬-钴镍铬铝钇。

23、进一步的,流体进入接头整体呈椭球状,设有至少两个的入口;

24、其中一个入口用于通入冷却介质,其他入口用于通入可发生吸热反应的组合物。

25、进一步的,所述散热翅片位于s型通道内所有的边缘均采用圆角过渡结构,所述散热管路内部所有的边缘也均采用圆角过渡结构。

26、进一步的,两个处于最边缘的球阀的外侧均可设置流体进入接头,每个流体进入接头接入一道总冷却液源;

27、沿着填料函的轴向上,相邻两道总冷却液源的流动方向可设置成相反。

28、与现有技术相比,本发明的有益效果如下:

29、(1)球阀中通入超高温介质时,超高温介质直接接触的有球体、阀座以及阀体,由于阀杆作为球阀内部的传热件,填料函作为球阀外部的导热件,本发明在球阀常规结构的基础上,通过在多个球阀的填料函之间设置散热组件,在温度差的作用下,不仅实现了对填料组件的高效散热,也可对球阀内部起到一定程度的散热效果,而且还将对应的多个横跨管组合成一个整体的结构模组。只需简单的机械结构上的添加,完成球阀在工作过程中受热后的降温作业,大大减小球阀填料组件在超高温下变形导致超高温介质从阀杆处泄漏的可能性、球阀在超高温下球体受热膨胀易卡死的可能性;只需简单的机械结构上的添加,散热组件与球阀之间形成的规则的交联结构,提高球阀、横跨管之间的结构强度、结构稳定性以抵抗应力变形。

30、(2)具体为,通过在球阀的填料函上设置散热翅片,然后只需要在不同球阀的散热翅片之间设置散热管路,通过对散热管路中通入冷却液,冷却液顺着散热管路的路径,即v型流入管路、散热翅片上的s型通道、x型分流管路、散热翅片上的s型通道、v型流出管路,依次吸收散热管路中布置的不同球阀的热量,首先降低的是填料函的温度,基于温度差的原理,然后依次降温的是填料组件、阀杆、球体、阀体以及阀座,从而实现对球阀上大部分结构进行降温、散热。

31、(3)正是因为v型流入管路、x型分流管路、v型流出管路均设置有多个管路,可以沿着不同方向对不同球阀之间进行支撑,或者对同一个球阀上的不同散热翅片进行支撑。当本发明的这种球阀组安装在横跨管上,以及这种横跨管安装在对流段和辐射段之间时,由于三个球阀之间相互支撑,球阀和横跨管整体的结构强度以及稳定性相较于单个球阀安装在横跨管上时更强、更好。

- 还没有人留言评论。精彩留言会获得点赞!