一种航天器在轨多功能集成与便捷操作补油机构的制作方法

本发明属于航天器润滑油在轨加注,尤其涉及一种航天器在轨多功能集成与便捷操作补油机构。

背景技术:

1、航天器在轨多功能集成与便捷操作补油机构是在航天员介入条件下实现航天器活动部件润滑油在轨补加的重要部件,也是实现航天器用润滑油在轨存储的关键机构。

2、随着航天器在轨工作的进行,其活动部件界面润滑油的在轨不断挥发,导致活动部件的润滑状态恶化,进而影响其在轨寿命,最终导致活动部件润滑失效。因此,为实现长寿命航天器活动部件的在轨定期维护或故障模式下紧急维护(活动部件位置摩擦力矩异常增大),需要在活动部件接触界面补加润滑油,补偿航天器活动部件润滑油的挥发,进而改善活动部件的润滑状态,实现长寿命航天器的在轨延寿。

3、空间站等长寿命(≥12年)、高可靠航天器需要保证长期在轨稳定可靠工作,其活动部件不可避免存在润滑油挥发导致的接触界面润滑状态恶化现象,故障发生时,可通过航天员在轨更换活动组件进行故障处置,但在轨更换操作繁琐复杂,对航天员舱外维修能力要求极高,同时代价较大。另辟蹊径,为实现该类航天器的定期在轨维护及延寿,采取补偿航天器活动部件界面润滑油挥发的方式,即针对航天器活动部件在轨补加润滑油;航天器在轨润滑油补加涉及航天员出舱操作,机构需符合航天器工效学设计要求,同时最优化航天员执行在轨补油维护任务时的操作流程,实现航天员在轨的便捷操作。

4、本领域技术人员亟需设计一种航天器在轨多功能集成与便捷操作补油机构,一方面,实现航天器活动部件界面的夹持/脱离、润滑油补加的启/停等多功能集成;另一方面,在航天员便捷操作实现在轨润滑油任务的执行。

技术实现思路

1、本发明的技术解决问题:克服现有技术的不足,提供一种航天器在轨多功能集成与便捷操作补油机构,实现了双通球阀启/停、抹油模块夹紧/脱离的多功能集成,在航天员介入下,可便捷地将润滑油择机输送至活动部件接触面,补偿其长期在轨挥发损失,据此为实现航天器的定期维护、故障修复及延寿奠定基础。

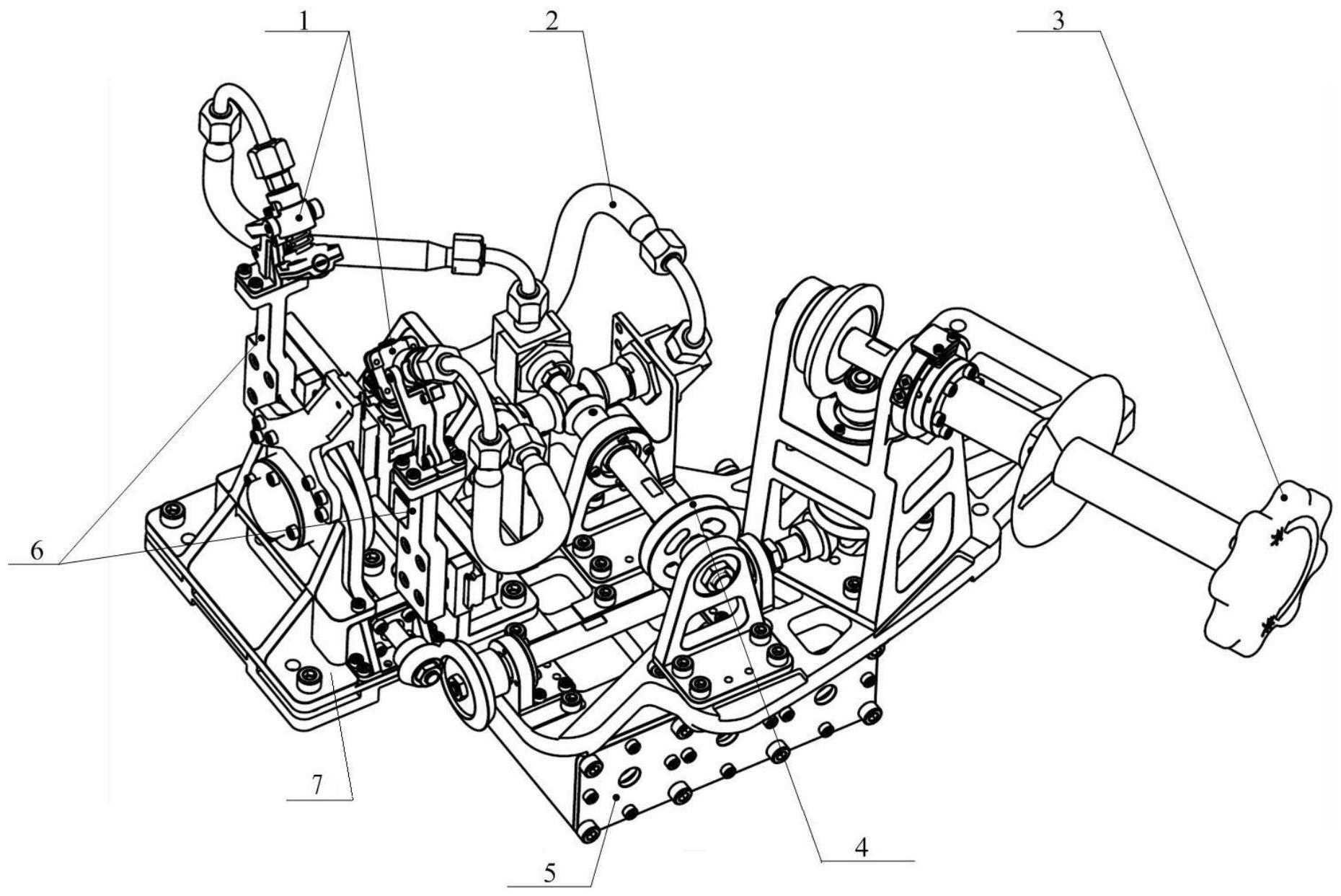

2、为了解决上述技术问题,本发明公开了一种航天器在轨多功能集成与便捷操作补油机构,包括:抹油模块、输油管路模块、操作手轮模块、传动模块、储油模块、夹持模块和底座;

3、操作手轮模块、传动模块、储油模块和夹持模块分别安装在底座上;

4、储油模块通过输油管路模块与抹油模块连接;

5、抹油模块通过夹持模块安装在底座上;

6、操作手轮模块通过传动模块与夹持模块连接。

7、在上述航天器在轨多功能集成与便捷操作补油机构中,

8、储油模块,用于存储润滑油;并提供供油压力,为抹油模块供油;

9、输油管路模块,用于将储油模块中存储的润滑油输送至抹油模块;

10、抹油模块,用于在夹持模块作用下将润滑油均匀地涂抹至航天器活动部件接触界面,补偿接触界面长期在轨的润滑油挥发损失,以改善其润滑状态,实现活动部件的在轨维护及延寿;

11、传动模块,用于在操作手轮模块的操作下,驱动夹持模块对抹油模块进行控制;

12、操作手轮模块,用于响应航天员在轨操作,提供动力输入;

13、夹持模块,用于在传动模块的驱动下,控制储油模块的开启/关闭,以及抹油模块的夹紧/脱离。

14、在上述航天器在轨多功能集成与便捷操作补油机构中,储油模块,包括:锥形密封件a、金属硬管、球阀支座、储油罐、金属弯管a和双通球阀;

15、储油罐采用m5螺钉固定在底座下表面;

16、金属弯管a一端与储油罐连通,另一端通过双通球阀与金属硬管的一端连接;

17、金属硬管的另一端设置有锥形密封件a;

18、球阀支座采用m5螺钉固定在底座上表面;

19、双通球阀安装在球阀支座上。

20、在上述航天器在轨多功能集成与便捷操作补油机构中,锥形密封件a、金属硬管、双通球阀和金属弯管a构成一组储油输出单元;储油输出单元为三组,三组储油输出单元一端连接储油罐,三组储油输出单元另一端通过输油管路模块分别与三个抹油模块连接。

21、在上述航天器在轨多功能集成与便捷操作补油机构中,抹油模块,包括:锥形密封件b、金属弯管b、油轮、旋转支座、锥形密封件c、盖板和螺钉;

22、金属弯管b的一端设置有锥形密封件b;

23、金属弯管b的另一端通过旋转支座与盖板连接,金属弯管b与旋转支座之间通过锥形密封件c实现密封;

24、油轮通过螺钉安装在盖板上。

25、在上述航天器在轨多功能集成与便捷操作补油机构中,输油管路模块包括三根金属软管;其中,金属软管的一端与金属硬管的另一端连接,并通过锥形密封件a实现密封;金属软管的另一端与金属弯管b的一端连接,并通过锥形密封件b实现密封。

26、在上述航天器在轨多功能集成与便捷操作补油机构中,操作手轮模块,包括:锥齿轮a、锥齿轮b、锥齿轮c、安装底座、操作手轮、标识圆盘、手轮安装杆和输入轴a和输入轴b;

27、手轮安装杆的一端与操作手轮连接,另一端与输入轴a的一端连接;航天员通过转动操作手轮实现动力输入;

28、标识圆盘安装在手轮安装杆上,便于航天员转动操作手轮时识别转动位置;

29、输入轴a沿水平方向固定在安装底座上,输入轴b沿竖直方向固定在安装底座上;安装底座固定在底座上;

30、输入轴a的另一端安装有锥齿轮a,输入轴b的两端分别安装有锥齿轮b和锥齿轮c,锥齿轮a与锥齿轮b啮合。

31、在上述航天器在轨多功能集成与便捷操作补油机构中,传动模块,包括:蜗杆a、蜗杆b、涡轮安装轴和球阀轴系;其中,传动模块通过蜗杆b右端锥齿轮副将操作手轮模块的动力进行输入和换向,输入动力经过蜗杆b后分为2个支路动力,第1支路动力通过涡轮安装轴的蜗轮进行换向后输入至3条球阀轴系,3条球阀轴系分别连接至储油模块的3个双通球阀的开关接口,该第1支路动力用于控制3个双通球阀的启/停;第2支路动力通过蜗杆a的锥齿轮副换向输入至夹持模块,用于控制夹持模块的运动。

32、在上述航天器在轨多功能集成与便捷操作补油机构中,夹持模块,包括:滚珠直线导轨副a、蜗杆c、滑销、蜗轮-凸轮、滚珠直线导轨副b、夹持臂和竖直方向滚珠直线导轨副;

33、夹持模块将传动模块的动力由蜗杆c传递至蜗轮-凸轮,蜗轮-凸轮的3个滑槽中安装有3个滑销,3个滑销分别与3个夹持臂固定连接;3个夹持臂分别安装于滚珠直线导轨副a、滚珠直线导轨副b和竖直方向滚珠直线导轨副;

34、蜗轮-凸轮顺时针转动时,3个夹持臂通过直线运动实现夹持功能;蜗轮-凸轮逆时针转动时,3个夹持臂通过直线运动实现脱开功能;其中,直线运动包括水平直线运动和竖直直线运动,夹持臂通过滚珠直线导轨副a和滚珠直线导轨副b作水平直线运动,夹持臂通过竖直方向滚珠直线导轨副作竖直直线运动;

35、3个夹持臂的夹紧与3个双通球阀的开启同步到达,3个夹持臂的脱开与3个双通球阀的关闭同步到达,据此实现抹油模块夹持/脱离、球阀启/停多功能集成。

36、在上述航天器在轨多功能集成与便捷操作补油机构中,当双通球阀关闭时,抹油模块脱离活动部件接触界面,储油模块中的润滑油被长期可靠密封在储油罐内,实现润滑油的长期在轨可靠存储;当双通球阀开启时,抹油模块夹紧活动部件接触界面,储油模块中的润滑油在供油压力作用下,将润滑油沿输油管路模块输送至抹油模块,抹油模块在夹持模块作用下将润滑油均匀地涂抹至航天器活动部件接触界面,补偿接触界面长期在轨的润滑油挥发损失,以改善其润滑状态,实现活动部件的在轨维护及延寿。

37、本发明具有以下优点:

38、本发明公开了一种航天器在轨多功能集成与便捷操作补油机构,能便捷可靠地实现润滑油的在轨长期存储和有效补加至活动界面,使得活动部件在轨所需的润滑油能得到补偿;当航天器活动部件润滑状态恶化或者需要定期维护时,航天员使用手逆时针旋转操作手轮1圈,开启双通球阀,抹油模块夹紧活动部件界面,即可便捷实现润滑油的补加;在轨维护任务结束时,航天员使用手顺时针旋转操作手轮1圈,关闭双通球阀,抹油模块脱开,储油模块中的润滑油被可靠密封,并可长期在轨存储。因此,该机构实现了双通球阀启/停、抹油模块夹紧/脱离的多功能集成,在航天员介入下,可便捷地将润滑油择机输送至活动部件接触面,补偿其长期在轨挥发损失,据此为实现航天器的定期维护、故障修复及延寿奠定基础。

- 还没有人留言评论。精彩留言会获得点赞!