一种具有高分子涂层的滑动轴承及其制备方法与流程

本技术涉及滑动构件,具体而言,涉及一种具有高分子涂层的滑动轴承及其制备方法。

背景技术:

1、清洁、环保的风电是利用风能转动大型叶片,使得风力发电机的主轴旋转,从而带动发电机将动能转发为电能。在叶片与发电机之间,通常需要增速传动装置、例如齿轮箱提高旋转速度,因此齿轮箱中相对运动的各级行星轮与行星轴之间需要轴承来实现支撑、减小摩擦、降低磨损,从而确保齿轮箱的长效运行。

2、现有风力发电机在行星轮与行星轴之间多采用滚动轴承。然而,由于风力发电机的叶片会承受大小、方向多变的风的作用,为了持久可靠地保证风力发电机的正常运转,这种滚动轴承通常造价高,后续保养、更换成本昂贵。

3、有人提出了采用滑动轴承来替代目前的风电齿轮箱中的滚动轴承来改善以上问题,但是采用滑动轴承较易发生温升失效。

技术实现思路

1、本技术提供了一种具有高分子涂层的滑动轴承及其制备方法,其能够改善采用滑动轴承作为风电齿轮箱的滑动件时易发生温升失效的问题。

2、发明人发现:目前的滑动轴承一般包括轴基体和滑动金属层,该滑动轴承在加载情况下,销轴会发生形变,为了适应该形变,可以在滑动轴承的铜合金表面进行修形,以便能够承受更大的运行最大载荷,但是即使经过了非常高精度的修形后,滑动轴承依然难以适应风力发电的频繁启停导致的巨大载荷,依然存在较易温升失效的问题,发明人认为其原因可能是:由于修形的理论设计、实际工况以及实际加工精度有一定的差别,因此很难将修形做到理想状态。

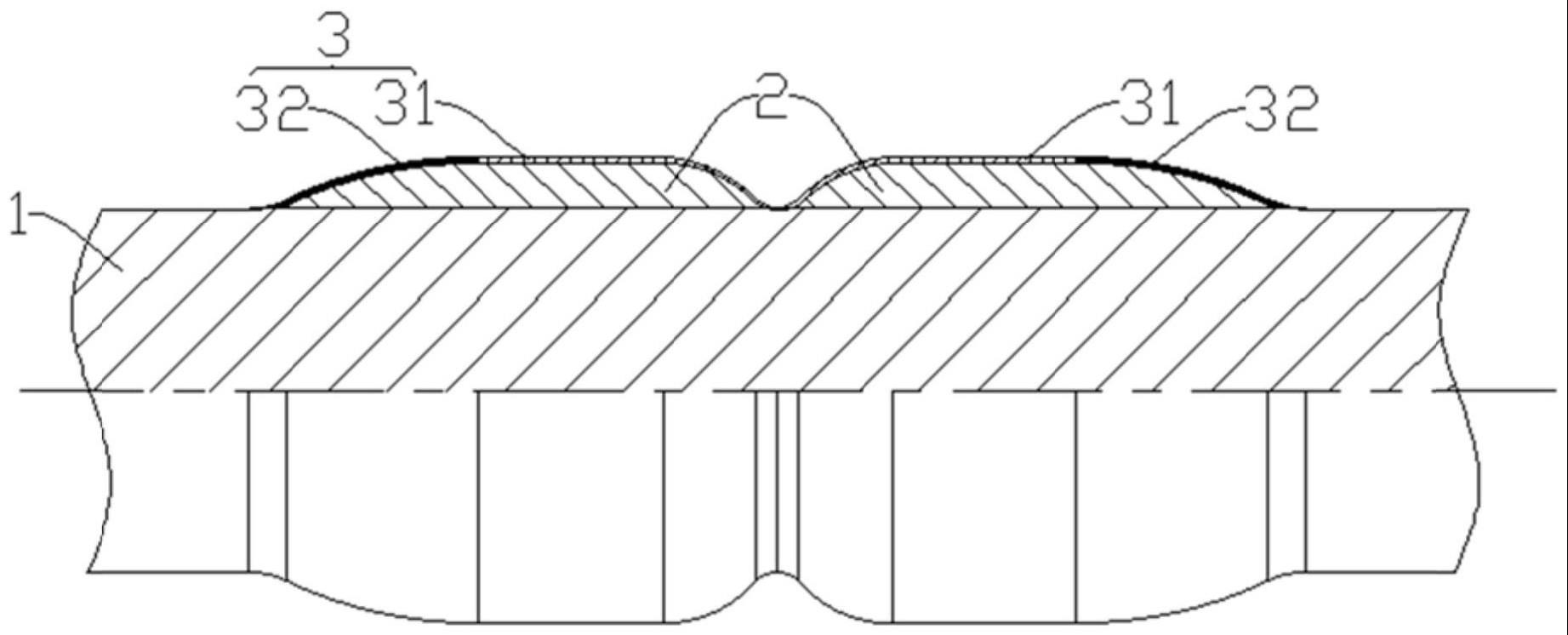

3、第一方面,本技术实施例提供了一种具有高分子涂层的滑动轴承,滑动轴承包括:

4、轴基体;

5、滑动金属层,滑动金属层附着于轴基体的周向表面,滑动金属层的表面呈修形曲面状,以适应使用状态载荷下的形变;

6、高分子材料层,高分子材料层附着于滑动金属层的表面,高分子材料层包括第一材料层和第二材料层,沿轴基体的延伸方向,第一材料层附着于滑动金属层的中部,第二材料层附着于滑动金属层的两个端部,第一材料层的耐磨性高于第二材料层。

7、在上述实施过程中,通过在滑动金属层表面进行修形来适应使用状态载荷下的形变,能够减少由于变形带来的滑动轴承和对应接触的滑动副之间的摩擦,进而提升可承受的运行最大载荷,降低应用于风电齿轮箱中发生温升失效的可能。同时在滑动金属层上设置高分子材料层,该高分子材料层包括耐磨性不同的第一材料层和第二材料层,在变形量较大的端部设置耐磨性较小的第二材料层,在变形量较小的中部设置耐磨性较大的第一材料层,使得整个高分子材料层能够实现较好的自适应修形,弥补滑动金属层表面的修形精度不够的问题,进一步降低滑动轴承和对应接触的滑动副之间的摩擦、提升可承受的运行最大载荷,进一步降低发生温升失效的可能。

8、作为一种可选的实施方式,第一材料层的耐磨性是第二材料层的耐磨性的3~6倍。

9、在上述实施过程中,通过控制第一材料层的耐磨性和第二材料层的耐磨性的倍数关系,使得整个高分子材料层能够更好更快的适应修形,以便在施用作为风电齿轮箱时能够承受更大的运行载荷。

10、作为一种可选的实施方式,耐磨性采用载荷转动测试,载荷转动测试的测试条件包括:粘度为320pa·s的油润滑、单位载荷为14mpa和转动线速度为1.2m/s。

11、作为一种可选的实施方式,沿轴基体的延伸方向,第一材料层的长度为第二材料层的长度的20%~40%。

12、在上述实施过程中,通过控制第一材料层和第二材料层的长度占比,相当于控制了第一材料层和第二材料层的涂覆位置,能够更好的匹配滑动金属层表面的修形曲面,在修形的凹陷区域填入耐磨性更低的第二材料层,以便实现较快、较好的自适应修形。

13、作为一种可选的实施方式,高分子材料层的厚度为10~30μm。

14、在上述实施过程中,通过控制高分子材料层的厚度10~30μm,以便能够满足自修形的厚度磨损需要,同时能够兼顾高分子材料层的固化效果,使得高分子材料层的性能得到重复的发挥。

15、作为一种可选的实施方式,高分子材料层的成分包括聚酰亚胺聚合物、聚酰胺酰亚胺聚合物、聚酰亚胺、聚琥珀酰亚胺、聚双马来酰亚胺、聚苯并咪唑、聚恶二唑苯并咪唑、聚酰亚胺砜、聚氨酯、聚酯、聚苯硫醚、含氟聚合物、聚醚醚酮、醇酸树脂、聚丙烯酸酯、环氧树脂、酚醛树脂和有机硅树脂中的至少一种。

16、作为一种可选的实施方式,高分子材料层的成分还包括石墨、碳纳米管、聚四氟乙烯、聚乙烯和二硫化钼中的至少一种。

17、作为一种可选的实施方式,第一材料层的成分以质量分数计包括30-60%聚酰亚胺、10-40%聚四氟乙烯和5-15%二硫化钼;和/或

18、第二材料层的成分以质量分数计包括10-40%聚酰亚胺、30-60%聚四氟乙烯和5-15%二硫化钼。

19、第二方面,本技术实施例提供了一种具有高分子涂层的滑动轴承的制备方法,方法包括:

20、在轴基体的周向表面制备滑动金属层,后对滑动金属层表面进行修形,以使滑动金属层表面呈修形曲面状来适应载荷下的形变;

21、在滑动金属层的表面制备高分子材料层,高分子材料层包括第一材料层和第二材料层,沿轴基体的延伸方向,第一材料层附着于滑动金属层的中部,第二材料层附着于滑动金属层的两个端部,第一材料层的耐磨性高于第二材料层。

22、作为一种可选的实施方式,在滑动金属层的表面制备高分子材料层包括:

23、把高分子材料浆料涂覆于滑动金属层的表面,后进行固化,以形成高分子材料层;

24、可选的,涂覆方式包括喷涂、刮涂和丝网印刷中的一种;

25、可选的,固化的温度为150~350℃,固化的温度为3~8h。

26、作为一种可选的实施方式,在轴基体的周向表面制备滑动金属层包括:采用激光熔覆的方式将金属粉末熔覆到轴基体上,以形成滑动金属层。

27、作为一种可选的实施方式,金属粉末包括铜合金粉,铜合金粉的中值粒径dv50大于10μm,铜合金粉的质量比表面积为100~300m2/kg。

28、在上述实施过程中,通过控制铜合金粉的质量比表面积为100~300m2/kg,也即铜合金粉不为平滑的球体,其表面较为粗糙,能够降低对激光的反射率,使得激光的能量能够得到较好的吸收,可在较低的激光能量下实现较为充分的熔化效果,减少产生气泡的可能,进而使得金属粉末的熔覆效果较好,最终得到的滑动轴承能够承受较大的载荷,满足风电的要求。

29、作为一种可选的实施方式,铜合金粉的质量比表面积为150~250m2/kg。

30、在上述实施过程中,控制铜合金粉的质量比表面积为150~250m2/kg能够兼顾激光熔覆的熔化效果,实现较好的熔覆。同时能够兼顾激光熔覆的送粉效果,减少阻塞等情况的发生,使得熔覆能够顺利进行。

31、作为一种可选的实施方式,铜合金粉的粒径极差不超过50μm。

32、在上述实施过程中,控制铜合金粉的粒径分布在较窄的范围,能够铜合金粉的熔化程度较为均匀,有利于激光熔覆的熔覆效果,使得滑动金属层具有较好的性能,含有该滑动金属层的滑动轴承能够承受较大的载荷,满足风电的要求。

33、作为一种可选的实施方式,铜合金粉的中值粒径dv50为10~70μm。

34、在上述实施过程中,铜合金粉的粒径越小,其比表面积越大,越能够在较低的激光熔覆能量下实现较为充分的熔化,而铜合金粉的粒径越大,越有利于铜合金粉的流动性,更能促进熔覆能够顺利进行,故控制铜合金粉的粒径为10~70μm能够兼顾激光熔覆过程的铜合金粉的熔化效果和铜合金粉的流动性。

35、作为一种可选的实施方式,铜合金粉通过水雾化的方式制得。

36、在上述实施过程中,采用水雾化制备铜合金粉的方式能够较易实现其表面的粗糙化,有利于简化操作流程。

37、作为一种可选的实施方式,铜合金粉的流动性为15~20s/50g。

38、作为一种可选的实施方式,铜合金粉包括黑色金属;黑色金属在铜合金粉中的质量占比为0.1%~0.5%;黑色金属包括fe和/或ni。

39、在上述实施过程中,由于铜是有色金属,具有较高的反射率,导致对激光的吸收效果不好,通过添加黑色金属的方式,增加了整个粉末对激光的吸收,有利于在交底的激光能量下实现铜合金粉较为充分的熔化。

40、作为一种可选的实施方式,激光熔覆的激光束光斑密度为80~120w/cm2。

41、在上述实施过程中,通过控制激光熔覆的激光束光斑密度为80~120w/cm2能够使得金属粉末能够实现较为充分的熔化,同时降低发生过烧的可能,进而降低合金元素的损失,有利于滑动金属层的性能。

42、作为一种可选的实施方式,方法还包括:对轴基体进行粗糙化处理,以使轴基体表面的粗糙度为ra1.6~ra6.3。

43、在上述实施过程中,通过对轴基体表面进行粗糙化处理,使得滑动金属层和轴基体间能够具有更大的接触面积,有利于增加滑动金属层和轴基体间的结合力。

44、作为一种可选的实施方式,方法还包括:对滑动金属层进行加热,以使滑动金属层中的气体溢出,后进行冷却,以消除应力。

45、在上述实施过程中,通过对滑动金属层进行加热和冷却处理,实现对其中气泡的去除和应力的消除,有利于滑动金属层的性能。

- 还没有人留言评论。精彩留言会获得点赞!