一种多孔介质静压螺母及其制造方法

本发明涉及静压螺旋传动,特别是一种多孔介质静压螺母及其制造方法。

背景技术:

1、随着绿色加工理论的提出,人们对环保的认识越来越深刻,对机械加工系统的环保要求也越来越高。环保则意味着加工过程中不用或少用切削液,尽可能多的采用干切削,也就要求机械加工系统不断的向更高的加工速度发展。然而,进给系统却因为技术等方面的原因 未能跟上加工系统发展的步伐,逐渐成为制约加工系统发展的瓶颈。为配合高速加工系统的发展,必须解决现有进给系统存在的不足,或者找到更加适用于高速加工的进给系统。如今采用的进给系统,由于技术水平,以及新材料开发等多方面的原因,很难在提高进给速度方面有更进一步的发展。而流体静压润滑技术经过数十年的发展,已日益成熟,并有不少的研究成果通过实践证明了其不可比拟的优越性。流体静压润滑技术具有诸多其它润滑技术所不具备的优点,更适用于高速系统。

2、流体静压润滑是通过外部注入加压润滑液或气体,在润滑表面形成一层很薄的完整的润滑油膜或气膜,从而将两运动表面完全隔离开以达到减小摩擦效果的润滑技术。

3、如今的静压螺母由于其良好的精度保持性、较低的摩擦系数、以及强大的承载能力,在一些精密仪器设备及低速重载机械系统中得到了广泛应用。然而,尽管静压螺母具有许多优点,其应用却不广泛。主要原因是静压螺母内的静压油腔位于螺母内螺纹的螺旋面上,而螺母内螺纹具有一定深度,因此成形车刀无法顺利进行进刀和退刀,五轴机床等的铣刀也无法顺利伸进螺母内部进行静压油腔的加工,导致静压螺旋油腔难以加工的技术难题。

4、虽然应用3d打印技术可以直接打印出具有断续静压油腔的静压螺母,但是3d打印静压螺母的加工成本过高,并且螺纹的精度很难保证,静压螺母的材料受到3d打印机的限制。论文《一种容易制造的多油腔静压丝杠螺母》(出自《机床与液压》,1986年第4期)提出一种椭圆小孔油腔形式的静压螺母结构,在螺母上由外向内沿着径向钻孔,在螺纹螺旋面上形成椭圆小孔,采用多个椭圆小孔,替代静压油腔,这种方法只能模拟断续静压油腔静压丝杠的性能,损失了静压丝杠的承载能力和油膜刚度。在发明专利cn105855813b——《静压螺母断续圆弧油腔的加工方法》中,路长厚采用切割线的方式加工断续静压油腔:在静压螺母外圆相对位置上钻第一孔和第二孔,在第一孔和第二孔中穿切割线,依次切出所述静压螺母上的断续静压油腔一侧的轮廓线和宽度、以及另一侧的轮廓线和宽度;采用这种线切割的方式,需要在静压螺母的各个断续静压油腔处,将整个静压螺母割穿,造成静压螺旋油腔的深度等于螺母壁的厚度,深度过大,损失了静压螺母的动刚度和阻尼。

5、可见,改进静压螺母的流体静压润滑结构,使得静压螺母的流体静压润滑结构易于实现,降低静压螺母的加工制造难度和成本,对于静压丝杠的推广应用及高端数控机床的高速化、高精密化发展具有重要意义。

技术实现思路

1、本发明的目的是提供一种多孔介质静压螺母及其制造方法,改进了静压螺母的流体静压润滑结构,使得静压螺母的流体静压润滑结构易于实现,降低了静压螺母的制造成本,避免了传统静压螺母由于具有一定深度,五轴机床等的铣刀无法顺利伸进螺母内部进行静压油腔加工的技术难题。

2、实现上述目的本发明的技术方案为,一种多孔介质静压螺母,包括丝杠、静压螺母和螺母外套筒;其中,静压螺母呈圆柱状,其内部开有梯形内螺纹,每圈梯形内螺纹上开有多个沿圆周方向均布的圆形孔,每个圆形孔内部都插有贯穿整个梯形内螺纹的具有一定渗透性的多孔介质棒,并使得多孔介质棒的中心线恰好位于丝杠螺母螺纹配合区域的中间位置;静压螺母外部开有与梯形内螺纹齿顶位置相对应、螺距相同的螺旋腔室,并使得螺旋腔室能够连通所有的多孔介质棒;静压螺母的外圆柱上套有螺母外套筒,螺旋腔室两端不完全贯穿静压螺母,静压螺母与螺母外套筒配合之后,使得螺旋腔室成为封闭腔室。

3、所述静压螺母采用过盈配合使得多孔介质棒在圆形孔内完全固定;或者在螺旋腔室内采用焊接技术使得多孔介质棒与梯形内螺纹完全焊接固定。

4、所述螺母外套筒的轴向设置有多个沿圆周方向均布的第一流体入孔,第一流体入孔与螺旋腔室之间设置有多个第二流体入孔。

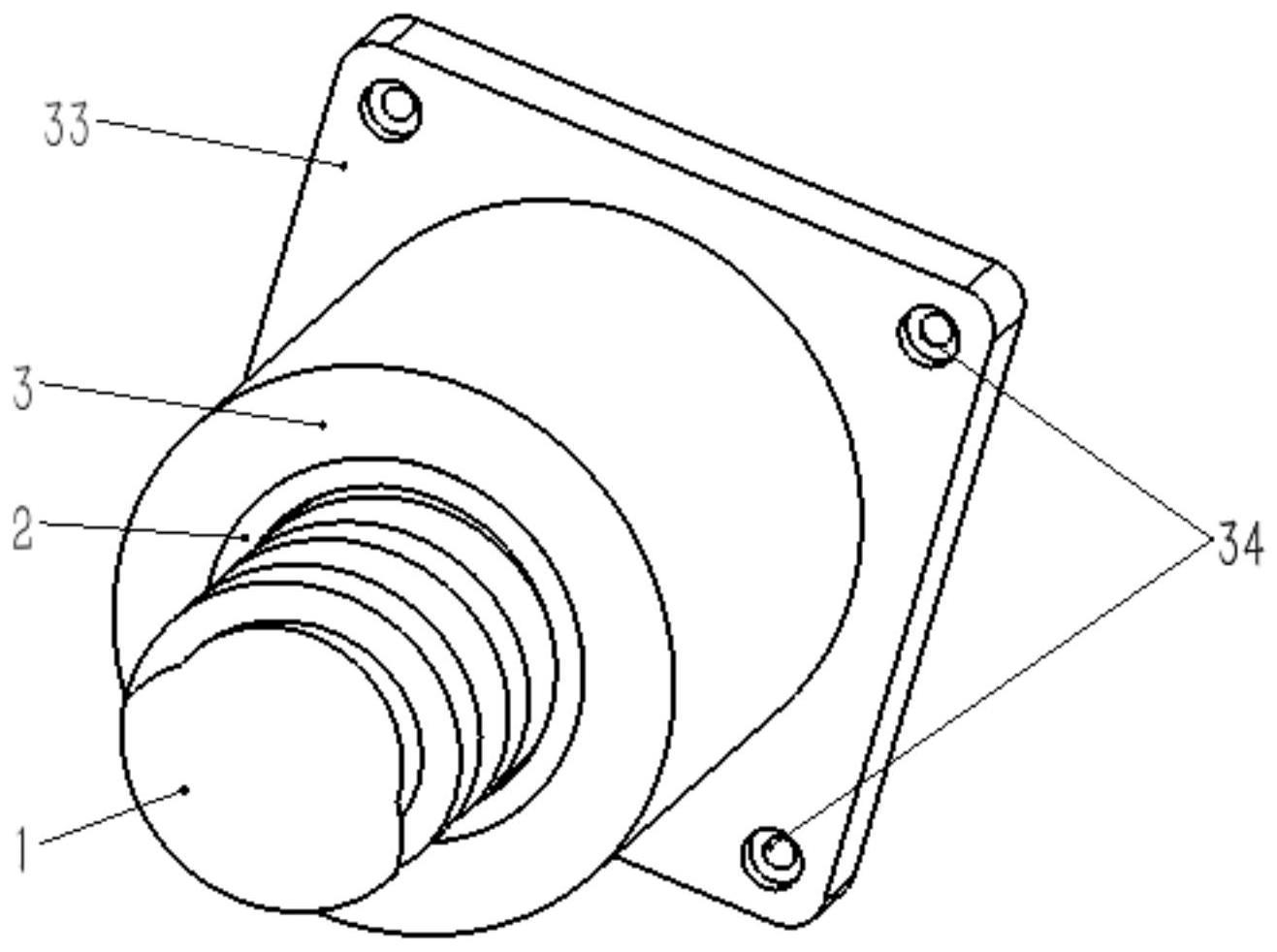

5、所述螺母外套筒的一端进一步设置有法兰,法兰上进一步设置有多个螺纹安装孔用于静压螺母与螺母座的安装。

6、所述多孔介质静压螺母在丝杠、静压螺母和螺母外套筒装配后,梯形内螺纹和多孔介质棒与丝杠螺纹之间形成第一节流间隙和第二节流间隙,实现了静压丝杠副的润滑。

7、所述多孔介质静压螺母的流体介质既可以为润滑油等液体介质,也可以为气体介质。所述流体介质的流动路径为:由第一流体入孔通过多个第二流体入孔,进入到螺旋腔室,进而通过螺旋腔室流到所有的圆形孔中的多孔介质棒;受到多孔介质棒产生的节流、阻尼和渗透作用,流体介质进而通过多孔介质棒分别向两侧渗透,到达第一节流间隙和第二节流间隙,实现静压支撑作用。

8、本发明的多孔介质静压螺母的制造方法包括以下步骤:

9、步骤1:采用圆柱体棒料,加工圆柱体的外圆柱面,并从头至尾打穿圆柱体,加工沿圆周方向均布的多个圆形孔;

10、步骤2:用成型车削或铣削等方式在圆柱体外部加工出螺旋腔室,并使得螺旋腔室与所有的圆形孔连通;

11、步骤3:在每个圆形孔的内部都插入具有渗透性的多孔介质棒,并使得多孔介质棒能够贯穿连通整个螺旋腔室;

12、步骤4:在螺旋腔室内通过焊接技术使得多孔介质棒完全焊接固定在圆形孔内;或采用过盈配合使得多孔介质棒过盈配合于圆形孔内;

13、步骤5:对静压螺母的梯形内螺纹进行粗加工-半精加工-精加工,实现对静压螺母和多孔介质棒的多余材料的切除,形成梯形内螺纹,使得多孔介质棒的中心线恰好位于丝杠螺母螺纹配合区域的中间位置,并使得梯形内螺纹与多孔介质棒共同构成的螺旋面光滑、无缝隙;

14、步骤6:加工螺母外套筒,包括:在螺母外套筒的一端加工出多个沿圆周方向均布的第一流体入孔,并在每个第一流体入孔上加工出多个第二流体入孔;在螺母外套筒的一端加工出法兰和螺纹安装孔,并进行去毛刺、最终热处理等常规加工工艺;

15、步骤7:在螺旋腔室外侧安装上与静压螺母相互配合的螺母外套筒,使得静压螺母外侧与螺母外套筒内圆柱面紧密配合、无缝隙。

16、利用本发明的技术方案制作的一种多孔介质静压螺母,其有益效果是:(1)从头至尾打穿圆柱体,得到多个圆形孔,并在圆形孔内插入具有一定渗透性的多孔介质棒,代替静压油腔,不需要加工静压螺母内的位于螺纹内螺旋面上的静压油腔,改进了静压螺母的流体静压润滑结构,使得静压螺母的流体静压润滑结构易于实现,降低了静压螺母的制造成本,避免了传统静压螺母由于具有一定深度,五轴机床等的铣刀无法顺利伸进螺母内部进行静压油腔加工的技术难题;(2)通过插入多孔介质棒来代替静压油腔,避免了论文《一种容易制造的多油腔静压丝杠螺母》中椭圆小孔油腔静压螺母,对承载能力和油膜刚度的衰减,也避免了发明专利cn105855813b中采用线切割方式加工静压螺母的静压油腔,对动刚度和阻尼的衰减;(3)在静压螺母外部开有与梯形内螺纹齿顶位置相对应、螺距相同的螺旋腔室,并使得螺旋腔室能够连通所有的多孔介质棒,静压螺母与螺母外套筒配合之后,使得螺旋腔室成为封闭腔室,用于为静压螺母供给静压支撑所需要的流体介质,结构紧凑,易于实现,供油或供气充分;(4)本发明的多孔介质静压螺母的流体介质可以为润滑油等液体介质,也可以为气体介质;进而可以实现液体静压丝杠副传动或气体静压丝杠副传动。

- 还没有人留言评论。精彩留言会获得点赞!