凸轮离合器单元的制作方法

本发明涉及在输入轴和输出轴之间进行转矩的传递及切断的凸轮离合器单元。

背景技术:

1、作为凸轮离合器单元,公知具备:多个凸轮及多个滚子,被配置在设置成可在同轴上相对旋转的内圈和外圈之间;隔环,具有限制凸轮及滚子的周向的相对移动的多个凹部;及环状的弹簧,对凸轮进行加力。

2、例如如图17至图21所示,具备凸轮及滚子的凸轮离合器单元500,是以将多个凸轮530及多个滚子540在周向上配置在设置成可在同轴上相对旋转的内圈及外圈之间的方式,将凸轮530及滚子540收容在隔环550的凹部551、552,以限制凸轮530及滚子540的周向的相对移动。

3、此外,在凸轮530及滚子540上,分别具有周向的槽部535、545,且构成为,将环状的弹簧560收容在槽部535、545内,并向内圈侧对凸轮530及滚子540进行加力。

4、专利文献

5、专利文献1:日本特开2005-106135号公报

技术实现思路

1、由于在公知的凸轮离合器单元上,在凸轮530及滚子540的中央具有收容环状的弹簧560的周向的槽部535、545,所述凸轮530及滚子540需要较强的耐磨损或耐冲击的材料,因此存在有下述这样的问题,即,凸轮530及滚子540的制造时的加工工时较多且难度较高,且加工上在宽度尺寸上存在有限制而导致无法薄化。

2、例如,虽然如专利文献1所示,也公知有在凸轮及滚子的轴向的两端侧设置有弹簧的加力部,但在凸轮上需要有用于防止弹簧的轴向的脱落的卡定结构,因而虽然可稍微减轻凸轮及滚子的加工的难度,但无法减少加工工时。

3、针对如上所述的问题,例如如图22a所示,可考虑在凸轮630的轴向的一方的端面上形成可与环状的弹簧660卡合的卡合台阶部,通过弹簧660向径向内方对凸轮630进行加力,并且在隔环650的外周侧形成限制弹簧660向轴向移动的钩部653。

4、然而,在这种凸轮离合器单元600上,如图22b所示,由于是朝向径向内方(图22b的下方)对凸轮630进行加压,因此在凸轮630上施加有力矩,会使凸轮630在倾斜的状态下向外周侧浮起,其结果,会导致在凸轮离合器单元600的安装前,在凸轮离合器单元600的单件状态下,凸轮630在搬运时等从隔环650脱落,可能会导致产生凸轮离合器单元600的安装时的操作性极差这样的新的问题。

5、虽然只要调整隔环上的弹簧的卡合台阶部的位置,并在轴向上强制性对凸轮进行加压,即可在凸轮离合器单元的单件状态下也能够防止凸轮的脱落,但产生有下述这样的问题,即,弹簧的安装自身变难,且由于在这样的凸轮离合器单元安装后的凸轮离合器上的本来的动作时,与凸轮的滑动阻力变大,因而耐磨损性变差,此外会导致制动转矩(dragtorque)恶化。

6、本发明是解决如以课题的发明,所要解决的技术问题是提供一种即使在凸轮离合器单元的单件状态下也能够防止构成零件的浮起或脱落,且操作性优异,而且凸轮离合器制造时的加工工时少且难度低,并且能够薄化的凸轮离合器单元。

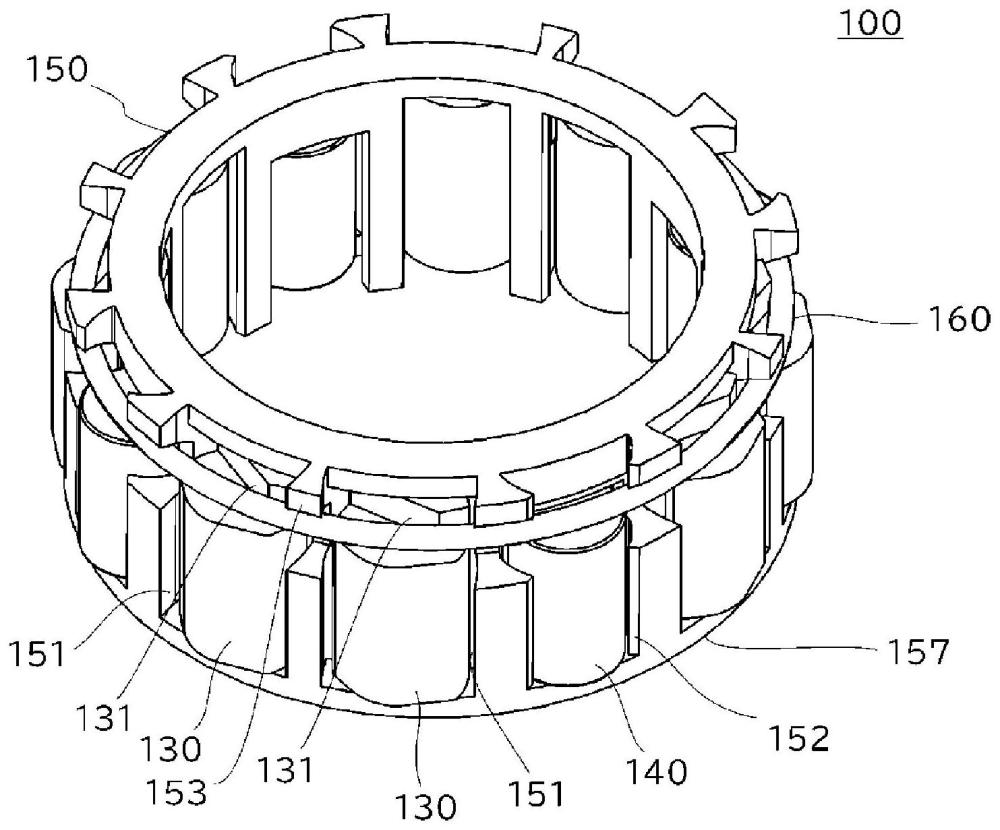

7、本发明为一种凸轮离合器单元,具备:多个凸轮,被配置在设置成可在同轴上相对旋转的内圈及外圈之间;隔环,具有限制所述凸轮的周向的相对移动的多个凹部;及环状的弹簧,对所述凸轮进行加力,其可通过下述内容来解决所述课题,即,

8、所述凸轮在轴向的一方的端面上具有可与所述弹簧卡合的卡合台阶部,

9、所述隔环具有限制所述环状的弹簧的向轴向移动的多个钩部,

10、所述钩部具有可通过所述弹簧向轴向的另一方的端面侧按压所述凸轮的按压部。

11、根据本发明的凸轮离合器单元,通过钩部具有可通过弹簧向轴向的另一方的端面侧按压凸轮的按压部,由于凸轮被弹簧向轴向的另一方的端面侧按压且被按压在隔环上,因此可防止凸轮离合器单元的单件状态下的凸轮等构成零件的浮起或脱落,并可在凸轮离合器单元的单件状态下得到优异的操作性。

12、此外,由于凸轮在轴向的一方的端面上具有可与弹簧卡合的卡合台阶部,因此结构简单,制造时的加工工时较少且难度降低,并且可实现薄化。并且,由于隔环具有限制环状的弹簧向轴向的移动的多个钩部,因此不需要将凸轮的端面的卡合台阶部加工成限制弹簧的轴向移动的形状,可进一步减少加工工时且难度进一步降低。

13、此外,在本发明中,通过在钩部上形成向凸轮侧倾斜的锥面,由于凸轮离合器单元的单件状态下,不存在阻碍内圈及凸轮的摇动旋转的部件,因此凸轮会向径向内方侧位移,因而弹簧会自动向形成在钩部的锥面和凸轮之间的锥槽空间的轴向宽度窄的底部移动,其结果,会将凸轮向轴向的另一方的端面侧按压,最终能够切实地防止凸轮等构成零件的浮起或脱落。

14、另一方面,由于通过利用凸轮离合器单元的单件状态和安装时的凸轮的落入量的差,而在安装凸轮离合器单元后的凸轮离合器上,凸轮会位移到本来的径向外方侧的位置,因此弹簧会自动移动到锥槽空间的上部,因而弹簧的向轴向的另一方的端面侧的按压力会消失,其结果,在弹簧和隔环成为非接触的同时,能够抑制凸轮的轴向的一方端面与弹簧产生滑动阻力以及凸轮的轴向的另一方端面与隔环产生滑动阻力,因此能够得到优异的耐磨损性,此外能够防止制动转矩的恶化。

15、此外,由于锥槽空间的径向及轴向的宽度可变,因此如果将锥槽空间中的凸轮与隔环的最大距离设计为弹簧直径以上,则能够在将弹簧插入到隔环和配置在凹部中的凸轮之间时确保足够的插入宽度,从而能够简单地进行凸轮离合器单元的组装。

16、并且,由于即使在各零件的尺寸精度低到某种程度的情况下,也能够稳定地得到弹簧对凸轮的按压力,因此凸轮离合器单元的成品率高,且可得到优异的生产性。

17、此外,在本发明中,由于通过在钩部上设置向凸轮侧突出的台阶部,在凸轮离合器单元的单件状态下,不存在阻碍内圈及凸轮的摇动旋转的部件,因而凸轮会向径向内方侧位移(落入),由此弹簧会自动嵌入形成在钩部的台阶部和凸轮之间的带台阶槽空间的底侧的轴向宽度的窄的台阶中,其结果,会将凸轮向轴向的另一方的端面侧按压,最终能够切实地防止凸轮等构成零件的浮起或脱落。

18、另一方面,由于通过利用凸轮离合器单元的单件状态和安装时的凸轮的落入量的差,而在安装凸轮离合器单元后的凸轮离合器上,凸轮会位移到本来的径向外方侧的位置,因此弹簧会自动移动到带台阶槽空间的宽度较广的上部侧的层,因而弹簧的向轴向的另一方的端面侧的按压力会消失,其结果,在弹簧与隔环成为非接触的同时,可抑制凸轮的轴向的一方端面与弹簧产生滑动阻力以及凸轮的轴向的另一方端面与隔环产生滑动阻力,因此能够得到优异的耐磨损性,此外能够防止制动转矩的恶化。

19、此外,由于带台阶槽空间的径向及轴向的宽度可变,因此如果将带台阶槽空间中的凸轮与隔环的最大距离设计成弹簧直径以上,则能够在将弹簧插入到隔环和配置凹部中的凸轮之间时确保足够的插入宽度,从而能够简单地进行凸轮离合器单元的组装。

20、并且,由于即使在各零件的尺寸精度低到某种程度的情况下,也能够稳定地得到弹簧对凸轮的按压力,因此凸轮离合器单元的成品率高,且可得到优异的生产性。

21、在本发明中,由于凸轮在与卡合台阶部相反侧的端面上具有限制台阶部,且隔环的凹部具有限制凸部,因此凸轮的限制台阶部会与隔环的限制凸部卡定,由此,即使凸轮在轴向上被弹簧按压,也可限制凸轮在轴向上倾斜,因此在凸轮离合器单元的单件状态下,能够切实地防止凸轮等构成零件的浮起或脱落。

22、此外,与仅通过弹簧的向轴向的按压力来抑制凸轮的浮起或脱落的情况相比,能够较小地构成凸轮离合器单元的单件状态下的弹簧的按压力,其结果,由于在安装时弹簧不容易按压凸轮,因此能够切实地抑制凸轮的轴向的一方端面与弹簧产生滑动阻力,以及凸轮的轴向的另一方端面与隔环产生滑动阻力。

23、此外,由于通过减小凸轮的轴向的另一方端面与隔环的间隙,能够降低限制台阶部的轴向的突出高度,因此如果将凸轮的轴向的整个宽度设计成比隔环的凹部的轴向的宽度更小,则能够进一步提高凸轮离合器单元的组装性。

24、在本发明中,由于滚子被配置在内圈及外圈之间,且滚子的轴向尺寸为凸轮的去掉卡合台阶部后的轴向尺寸以下,因此滚子仅受轴向的限制且可自由旋转,并且与弹簧之间几乎不会产生摩擦滑动,因而能够降低滚子所形成的旋转阻力。

- 还没有人留言评论。精彩留言会获得点赞!