低漏热量的液氦截止阀的制作方法

本发明涉及阀门,特别是涉及低漏热量的液氦截止阀。

背景技术:

1、氦在工业领域有广泛应用,在航空航天、国防、低温物理、气相分析、焊接、探漏、化学气相淀积、晶体生长、等离子干刻、粒子加速器、低温超导和核磁共振成像等领域发挥着不可替代的作用,其中多数涉及液氦的储运。然而液氦是一种沸点很低、气化潜热很小,极易气化、极难储存的液化气体,因而对液氦容器的绝热性能有极高的要求。

2、液氦温区的低温截止阀,常规低温截止阀设计采用堆积绝热结构,阀芯采用传统的截止阀设计并采用低温钢材料,在内阀座之外用泡沫积绝热材料包覆,并在绝热材料外部设有防潮层和保护层。液氦截止阀通常采用加长阀杆,以减少沿阀杆方向的漏热。

3、现有液氦低温截止阀结构设计虽然可满足液氦截止阀的一般性要求,但仍存在一些不足。首先堆积绝热方式具体绝热性能差、绝热结构厚等缺点,由于液氦温度极低,很少的漏热也会导致液氦汽化。此外,尽管采用了加长阀杆结构,沿阀杆方向的漏热仍然相对偏大,同时阀芯结构加工要求高,加工成本大。

4、因此,怎样才能够提供一种结构设计更加简单合理,能够更好的降低漏热量,能够降低制造成本的低漏热量的液氦截止阀,成为了本领域技术人员有待解决的技术问题。

技术实现思路

1、有鉴于现有技术的上述缺陷,本发明所要解决的技术问题是,怎样提供一种结构设计更加简单合理,能够更好的降低漏热量,能够降低制造成本的低漏热量的液氦截止阀。

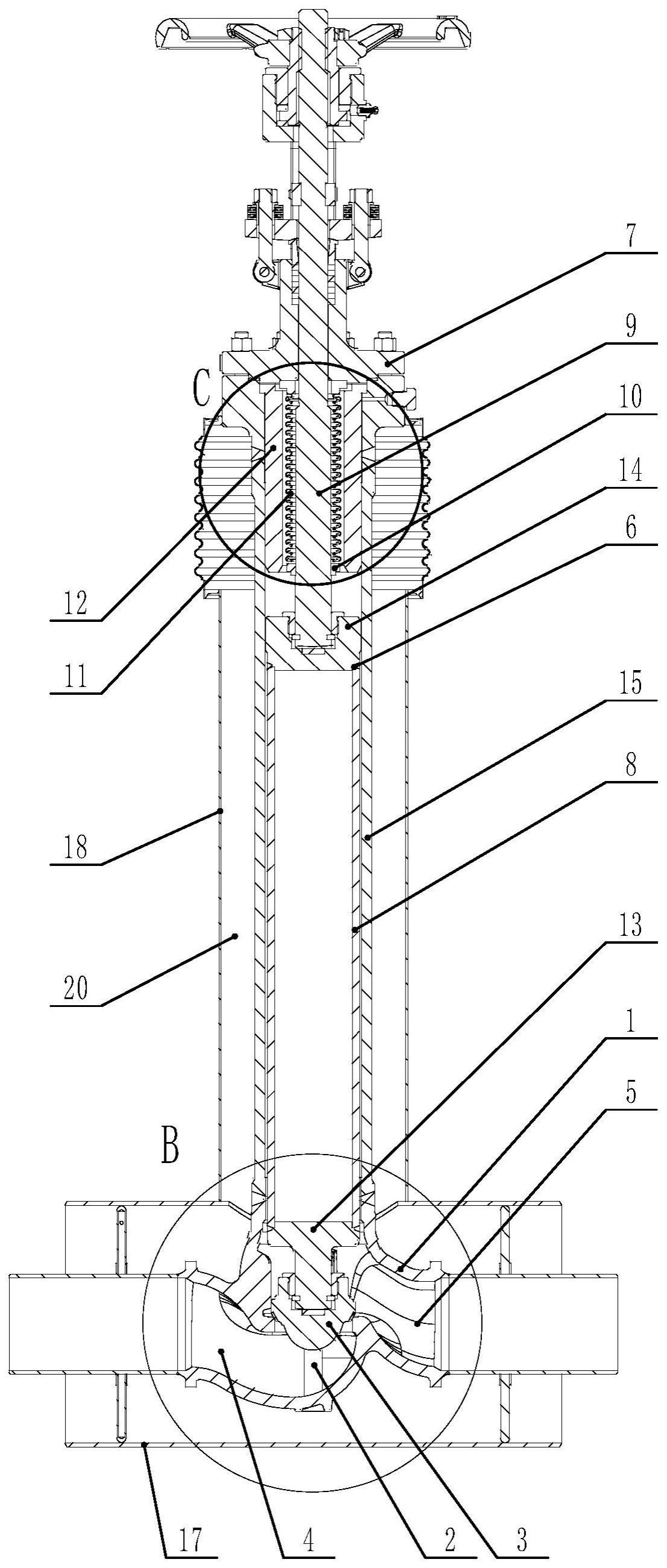

2、为实现上述目的,本发明提供了低漏热量的液氦截止阀,包括阀体,阀体内部具有安装空腔,在安装空腔内安装设置有阀芯,在阀体两端且各自对应所述安装空腔贯通设置有进液通道和排液通道;在阀芯上侧连接设置有竖向向上设置的且安装配合在阀体具有的竖向的安装孔内的阀杆,在阀体上且对应所述安装孔设有阀盖,且使得阀杆上端向上穿过阀盖具有的让位孔并形成操作端;并且在阀杆与安装孔之间设置有密封结构;其特征在于;在阀体外周面上覆盖设置有真空多层绝热层。

3、这样,上述的低漏热量的液氦截止阀结构中,通过在阀体外周面上覆盖设置有真空多层绝热层,阀体整体采用高真空多层绝热,通过采用真空多层绝热代替堆积绝热,可以进一步减少通过液氦截止阀的漏热量,提高阀体的绝热性能,并提高液氦系统整体的效益。

4、作为优化,所述阀杆包括下端的下阀杆,下阀杆下端向下穿过所述安装孔后延伸至安装空腔内并与阀芯相连;且所述下阀杆呈中空结构设计。

5、这样,通过将下阀杆设计为中空结构设计,能够更好的减少热量的传递,减少漏热量。

6、作为优化,所述下阀杆采用环氧玻璃钢材质制得。

7、这样,将下阀杆采用环氧玻璃钢材质制得,环氧玻璃钢材质能够降低热传递。

8、作为优化,所述阀杆还包括上端的上阀杆,上阀杆下端与下阀杆上端相连,且上阀杆上端向上穿过阀盖具有的让位孔并形成所述操作端;在上阀杆下端套设固定有第一限位环,且在上阀杆外部套设有推力机构,推力机构上下两端各自形成推力端并各自对应的抵接支撑在阀盖和第一限位环上以使得能够推动上阀杆、下阀杆和阀芯具有竖向向下的运动趋势。

9、这样,使得上阀杆、下阀杆和阀芯具有竖向向下的运动趋势,结构设计更加简单合理,能够更好的提高阀芯工作可靠性。

10、作为优化,所述推力机构包括套设在上阀杆上的推力波纹管,且推力波纹管的两端各自抵接支撑在阀盖和第一限位环上。

11、这样,采用波纹管密封结构代替填料函结构,不仅完全解决了阀杆位移时的气密性问题,而且与填料函密封结构相比,波纹管密封结构更简单,安装和加工更为方便。

12、作为优化,在安装孔上端设置有保护套管,且保护套管套设在所述推力波纹管外部。

13、这样,通过设计保护套管,能够对安装孔内周壁进行保护,同时还更加方便安装布置推力波纹管。

14、作为优化,所述保护套管采用环氧玻璃钢材质制得。

15、这样,保护套管采用环氧玻璃钢材质制得,能够降低热传递。

16、作为优化,下阀杆下端与阀芯之间通过第一连接构件相连;下阀杆上端与上阀杆下端之间通过第二连接构件相连。

17、这样,通过设计第一连接构件和第二连接构件,能够更加方便组装。

18、作为优化,所述阀体包括上端的向上延伸设置的安装筒,安装筒的内孔形成所述安装孔;且阀盖安装设置在所述安装筒上端面上。

19、这样,通过设置安装筒形成安装孔,结构设计更加简单合理。

20、作为优化,在阀体的外部还套设有外壳体,所述外壳体包括整体呈筒状结构设计的且套设在阀体外部的外壳,外壳两端各自与阀体两端呈密封设置;还包括连接设置在外壳上侧的筒壳,所述筒壳套设在安装筒外部且在筒壳上端连接设置有波纹管,且使得波纹管上端与安装筒上端呈密封设置;并使得阀体与外壳体之间形成真空夹层。

21、这样,通过在阀体外部设计外壳体,并使得阀体与外壳体之间形成真空夹层,能够进一步降低热量传递至外部。整个阀体形成多层真空层结构,进一步的降低热传递。

22、进一步的,在外壳上还设置有抽真空用连接气嘴。

23、进一步的,进液通道和排液通道内端各自朝向下和朝向上倾斜设置以使得进液通道和排液通道内端在竖向方向上呈错开设置;在进液通道内端内周壁上侧与排液通道内端内周壁下侧之间设置有竖向贯穿设置的阀芯孔,所述阀芯对应的配合设置在所述阀芯孔内。

24、进一步的,阀芯包括中部的呈圆台形结构设计的阀芯块,阀芯块下端面中部向下凸出形成整体呈半球形结构设计的导向块;在阀芯块上端面上还一体成型设计有圆柱形结构设计的连接块。

25、进一步的,阀芯块下端具有倒斜角结构以形成安装配合段,在所述安装配合段外部套设有整体呈锥形结构设计的保护套。

26、综上所述,上述结构具有以下特点:

27、1、液氦作为温度最低的液化气体,潜热很小,制冷液化成本很高。与此同时由于其饱和温度与环境温度相差极大,因而热量很容易从液氦截止阀外漏入,漏入热量不仅会使液氦汽化,造成经济损失,而且液氦汽化还会带来流动阻塞、压力升高等问题。常规的低温截止阀采用堆积绝热,绝热性能有限,漏热量相对较大,不能满足现代液氦工业的需求;

28、2、本发明阀体整体采用高真空多层绝热,通过采用真空多层绝热代替堆积绝热,可以进一步减少通过液氦截止阀的漏热量,提高阀体的绝热性能,并提高液氦系统整体的效益。

29、3、本发明提出采用不锈钢和玻璃钢的复合材料代替单独的合金钢,可以在确保具有足够强度和刚度的条件下,大幅减少阀杆外筒沿阀杆方向的漏热,从而进一步提升液氦截止阀的绝热性能。

30、4、本发明提出采用波纹管密封结构代替填料函结构,不仅完全解决了阀杆位移时的气密性问题,而且与填料函密封结构相比,波纹管密封结构更简单,安装和加工更为方便。

31、5、本发明在低温截止阀的阀芯底座采用针部非金属密封结构,减化了加工要求,降低加工成本。

32、6、通过以上技术措施的应用,可以从整体上显著的减少液氦低温截止阀从外界向低温部分的漏热,减少液氦的温升乃至汽化,提高液氦的储存时间,提升整个液氦系统的性能,减少损耗,提升经济效益。

- 还没有人留言评论。精彩留言会获得点赞!