一种少齿差行星减速机构及其齿形设计方法与流程

本发明涉及一种少齿差行星减速机构及其齿形设计方法,特别是一种采用弹性齿圈的少齿差行星减速机构及其弹性齿圈内齿的齿形设计方法。

背景技术:

1、齿轮传动具有效率高、传动比准确、结构紧凑等特点,其作为机械传动中应用最广泛的传动机构之一。现有的齿轮传动理论大多基于刚性啮合,即计算啮合副对应的共轭曲线(如渐开线、摆线)时,将啮合副两者视为刚体,不考虑传递扭矩大小和啮合齿面产生的变形,啮合副运动视为已知刚体位移。

2、刚性啮合理论可以使得啮合副“纯滚动”,理论上可以实现齿轮传动效率最优。然而任何啮合副的制造都存在着客观误差,且需要考虑润滑或温度影响所需的间隙。基于刚性啮合理论的齿轮都会存在一定侧隙,否则将导致制造出来的机构不能装配或不能使用。因而刚性传动理论无法克服侧隙问题。

3、侧隙大小直接影响齿轮系的传动精度。在轮系反转时,主动轮会先反转,从动齿轮才会依序反转,输出角度误差,造成设备的不准确。若是大功率输出,背隙会导致整个轮系振动,产生噪声,严重时破坏齿轮的齿及其他零件。因而基于刚性啮合理论设计的齿轮系,只能通过不断提升齿轮加工、装配精度提升齿轮系机构的精度,来减少以上不利影响。

4、基于刚性啮合理论设计的齿轮系,齿的啮合数量由齿的几何设计决定,受到大扭矩载荷,很容易发生受载齿单独破坏导致齿系失效的问题。

5、总的来说基于刚性啮合理论设计的齿轮,若要满足工业发展对未来传动精度、传动能量密度的要求,主要存在以下问题:有侧隙、精度要求高、加工难度大;啮合齿数较少且固定、受大扭矩载荷容易局部失效。

6、行业内对于少齿差行星传动机构中行星齿轮上齿的运动轨迹主要基于对应行星齿轮机构构型所对应的理论框架。rv减速器与谐波减速器的理论框架内都存在轨迹尖点;运动轨迹如图1a所示,运动轨迹中的一个尖点放大如图1b所示。尖点即意味着在这一点的齿轮啮合状态必须“完全精确”,必须达到理论位置才能实现理论啮合效果。显然这在实际加工中试不可能实现的,任何啮合副的制造都存在着客观误差,而且需要考虑润滑或温度影响所需的间隙。否则制造出来的机构不能装配或不能使用。

7、rv减速器摆线齿廓不可回避所需的啮合间隙,此间隙的存在啮合副的分度圆直径改变,但摆线针轮啮合副与渐开线齿轮的变位在性质上完全不同,从以上分析可知,摆线齿廓以节圆分度为基础,分度圆的改变就意味着节圆的改变,齿廓就不符合单节点啮合纯滚动摆线生成的原理,因此齿廓不是共轭曲线。理论上传动方向上有将近一半齿针可以同时啮合,具有一定的承载能力。但是,由于啮合间隙的存在,间隙在各齿处分布不是一致的,因此不能保证这么多齿数啮合,虽然由于针齿的弹性变形也可能造成多齿啮合,但不确定啮合齿数,可靠的承载能力只能按照单齿啮合来设计。所设计出来机构尺寸大,标称的承载能力小。

8、谐波减速器中尽管可以通过调整波发生器的变形系数可以消除尖点,但这样的调整会导致柔轮刚轮间的侧隙增加,精度降低。

9、因此行业内研究了一系列方案旨在修整齿形,以使谐波减速器或者rv减速器的齿能在达补到理论轨迹点的啮合状态中仍能保持部分精度,或是减小非理论理想啮合状态对齿轮造成的损伤,提高齿轮寿命。但业内始终没有办法克服轨迹尖点带来的不利影响。

技术实现思路

1、本发明的目的是提供一种少齿差行星减速机构及其齿形设计方法,以解决上述现有技术存在的问题,构建的少齿差行星减速机构中包括具有第一内齿和第二外齿的弹性齿圈,各齿的啮合状态与所受载状态相关,通过第一内齿的齿形设计,弹性齿圈在啮合处受挤压变形,使行星齿轮的第一外齿上任一点的运动路径无尖点,可以消除齿轮系总体的侧隙,提升传动精度。

2、为实现上述目的,本发明提供了如下方案:

3、本发明提供一种少齿差行星减速机构的齿形设计方法,包括以下内容:

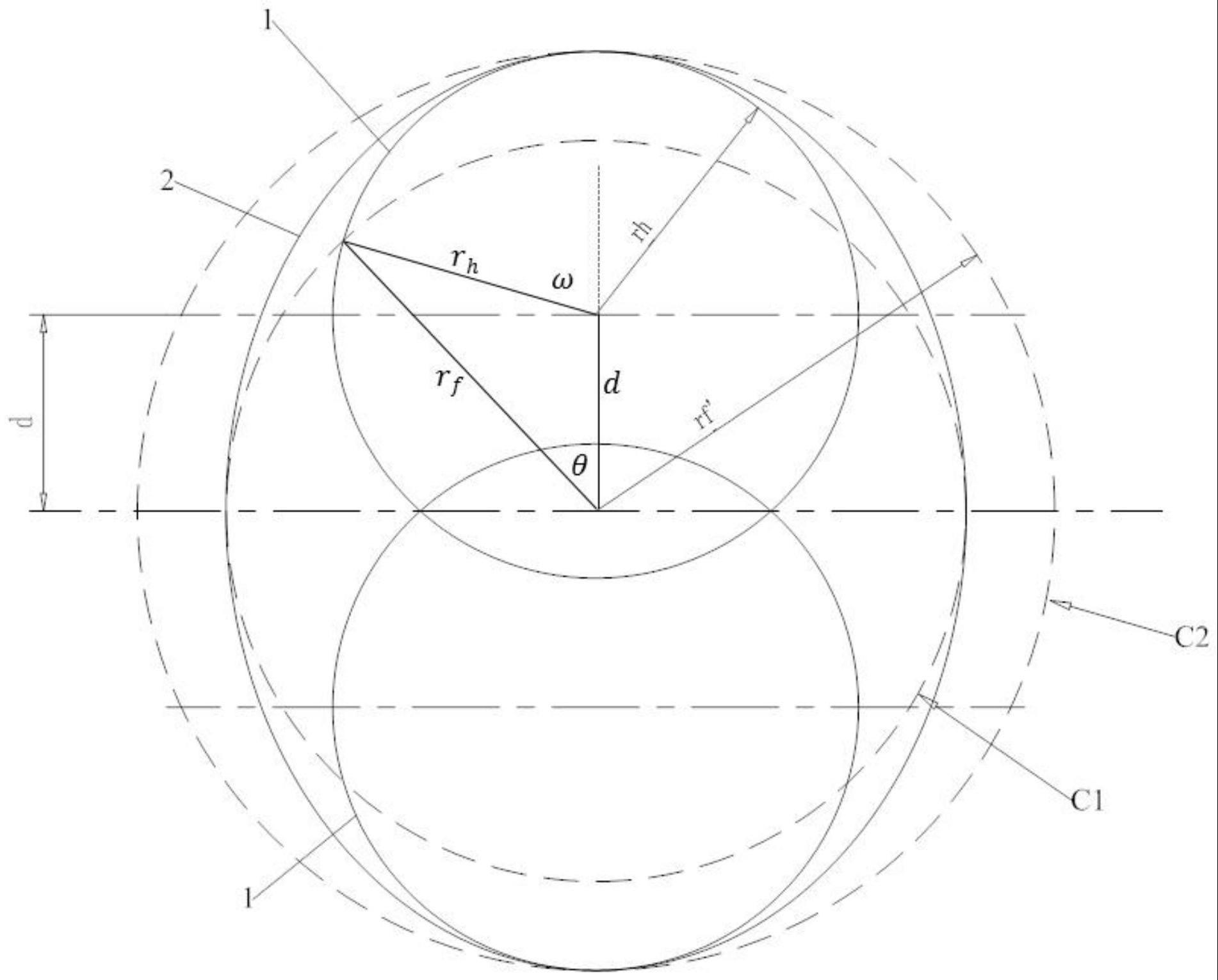

4、(1)构建少齿差行星减速机构,所述少齿差行星减速机构包括具有不同偏心段的偏心轴、具有第一外齿的行星齿轮、能够弹性变形的具有第一内齿和第二外齿的弹性齿圈以及具有第二内齿的限位齿轮架,不同所述行星齿轮套设在不同所述偏心段,所述弹性齿圈变形后套设于所述行星齿轮的外径侧和所述限位齿轮架的内径侧之间,所述第一外齿与所述第一内齿啮合,所述第二外齿与所述第二内齿啮合,变形后的所述弹性齿圈具有相互垂直的长轴和短轴;

5、(2)令所述少齿差行星减速机构满足如下关系式(a)至(c),使所述第一外齿形成无尖点的运动轨迹m;

6、d=r'f-r'h>rf-rh (a)

7、

8、2πb+4(r'f-b)=πzfm'f (c)

9、通过所述弹性齿圈的变形让位,使得所述行星齿轮与所述弹性齿圈的啮合关系满足:

10、

11、p的运动轨迹满足内旋轮线方程的形式,其轨迹m的参数方程为:

12、

13、上述关系式中:

14、x0、y0分别为所述行星齿轮的第一外齿节圆与齿中心线交点p(x0,y0)在o-xy坐标系中的坐标,该o-xy坐标系以所述限位齿轮架的中心为原点,分别以变形后的所述弹性齿圈形成近似椭圆的短轴、长轴为x轴、y轴;

15、d为所述弹性齿圈圆心与所述行星齿轮圆心的间距;

16、rf、rh分别为所述第一外齿的节圆半径、所述第一内齿的节圆半径,r'f、r'h分别为在所述弹性齿圈变形后所述弹性齿圈、所述行星齿轮啮合齿的等效节圆半径,且r'f>rf,r'h=rh;

17、为所述偏心轴转过的角度;

18、ip为所述行星齿轮和所述弹性齿圈的传动比;

19、b为所述弹性齿圈变形后所形成的近似椭圆的短轴的长度;

20、zf为所述第一内齿的齿数,m'f为所述第一内齿的模数;

21、zh为所述第一外齿的齿数;

22、(3)根据所述运动轨迹m获得所述第一内齿的齿形函数。

23、优选地,关系式(a)中,

24、r'h=rh=zhm'h/2

25、r'f>rf=zfm'f/2

26、其中,m'h为所述第一外齿的模数,zh为所述第一外齿的齿数。

27、优选地,步骤(2)中,所述m'f约等于所述弹性齿圈变形后第一内齿的模数m”f。

28、优选地,步骤(3)中,根据所述运动轨迹m求得第一内齿的包络线方程,具体如下:

29、

30、其中,f(x,y)为第一外齿在o-xy坐标系中的齿形函数,为f(x,y)沿轨迹m运动形成的以偏心轴转动角度为参数的曲线族。

31、优选地,步骤(3)中,根据所述运动轨迹m用轨迹函数生成所述第一外齿的包络函数数值解,拟合获得所述弹性齿圈的第一内齿的齿形函数。

32、优选地,变形后的所述弹性齿圈的邻近长轴处的部分和所述行星齿轮啮合,长轴a=r'f。

33、优选地,所述弹性齿圈与所述行星齿轮的啮合处形成等效于节圆半径r'f、模数m”f的啮合状态。

34、优选地,变形后的所述弹性齿圈的邻近长轴一端处的部分和一个行星齿轮啮合,变形后的所述弹性齿圈的邻近长轴另一端处的部分和另一个行星齿轮啮合,两个所述行星齿轮偏心设置且具有相同的第一外齿。

35、优选地,所述齿形设计方法还包括如下步骤:

36、(4)使所述行星齿轮的所述第一外齿的啮合包容角2θ满足下式(d)

37、

38、本发明还提供一种少齿差行星减速机构,包括具有不同偏心段的偏心轴、具有第一外齿的行星齿轮、能够弹性变形的具有第一内齿和第二外齿的弹性齿圈以及具有第二内齿的限位齿轮架,不同所述行星齿轮套设在不同所述偏心段,所述弹性齿圈变形后套设于所述行星齿轮的外径侧和所述限位齿轮架的内径侧之间,所述第一外齿与所述第一内齿啮合,所述第二外齿与所述第二内齿啮合,变形后的所述弹性齿圈具有相互垂直的长轴和短轴,所述第一内齿具有由前文记载的所述的齿形设计方法形成的齿形。

39、优选地,包括两个所述行星齿轮,两个所述行星齿轮偏心设置且具有相同的第一外齿,两个所述行星齿轮通过所述偏心轴连接;两个所述行星齿轮分别和变形后的所述弹性齿圈的邻近长轴两端处的部分啮合。

40、本发明相对于现有技术取得了以下技术效果:

41、1、本发明构建的少齿差行星减速机构中包括具有第一内齿和第二外齿的弹性齿圈,各齿的啮合状态与所受载状态相关,通过第一内齿的齿形设计,弹性齿圈在啮合处受挤压变形,使行星齿轮的第一外齿上任一点的运动路径无尖点,可以消除齿轮系总体的侧隙,提升传动精度;

42、2、本发明通过设置弹性齿圈,能够利用弹性齿圈的变形吸收振动,降低传动过程中的噪音;

43、3、本发明变形后的弹性齿圈具有相互垂直的长轴和短轴,能够利用弹性齿圈的变形增加啮合齿数,从而提升额定传动扭矩;

44、4、本发明在行星齿轮输入扭矩增加时,弹性齿圈受轴向载荷变形,啮合状态发生改变,啮合齿数被动随输入扭矩增加,提升极限传动扭矩,提高齿形抗冲击载荷能力。

- 还没有人留言评论。精彩留言会获得点赞!