一种可实现T形管跨越的轮式管道外检测装置

本发明属于管道检测,涉及管道外检测设备,具体涉及一种可实现t形管跨越的轮式管道外检测装置。

背景技术:

1、轮式检测装置为一种常见的管外检测装置,具有使用方便、成本低的优点。管外检测装置大多采用无损检测的方式,其中导波超声检测是较为常见的无损检测的方式,现有导波超声检测的装置就是采用停机检测,十分钟内可检测20多米的管道,但需要人工对其安装和拆卸,若需要检测下一个20米管道,需要人为将其安装在下一个位置,无法实现长距离管道的自动检测和行走。另外,目前大多数轮式管道检测装置只提供管道外表面行走的机构,尚未实现对跨越t管障碍的实时监测装置,适应性不高。

2、针对跨域t管障碍的检测需求,预设计一种在管道上行走的过程中,可实现t形管跨越的检测装置。

技术实现思路

1、本发明的目的在于克服现有技术的不足之处,提供一种开合控制方便、运行平稳的可实现t形管跨越的轮式管道外检测装置。

2、本发明的上述目的通过以下技术方案来实现:

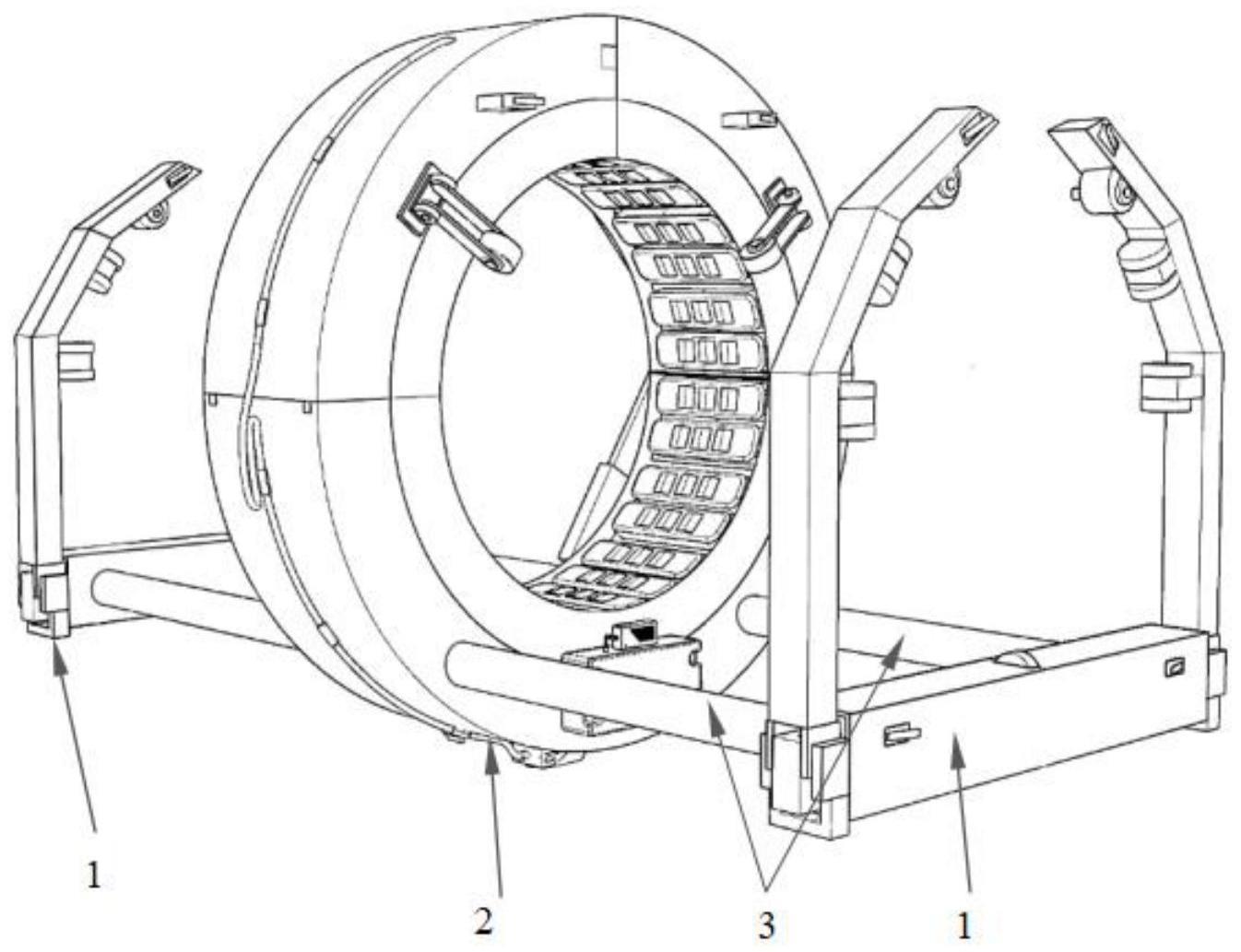

3、一种可实现t形管跨越的轮式管道外检测装置,包括前后两组可开合式行走机构、中部的可开合式主检测机身部分;两后两组行走机构及主检测机身部分通过偏置于管道一侧的两连接杆相连接;

4、前后两组开合式行走机构均包括横向安装座、两夹臂组件、夹臂开合控制机构、沿管行走驱动机构和行程开关;两夹臂组件的下端部与横向安装座的左右两端连接,并在连接处形成对应夹臂组件的开合转动中心,两夹臂组件以管道为中心呈环抱式对称设置;两组夹臂组件均包括夹臂本体、安装于夹臂本体内侧的沿管方向的导向轮及圆周方向运动驱动机构,圆周方向运动驱动机构通过旋转驱动轮与管道外表面接触;夹臂开合控制机构安装于横向安装座内,并与两夹臂组件的下端部同步驱动连接;所述沿管行走驱动机构安装于横向安装座上靠近顶部中间位置,通过移动行走轮与管道的外表面接触;在横向安装座的前侧左右两边及夹臂本体靠近上端前侧均安装有行程开关;

5、所述可开合式主检测机身部分整体为一个圆环形的检测装置,由一个180°扇形检测模块和两个90°扇形检测模块沿圆周方向拼合构成;所述180°扇形检测模块和2个90°扇形检测模块均包括扇形壳体、多组检测单元、传感器、信息收集模块和检测单元径向伸缩驱动机构;所述多组检测单元、传感器及信息收集模块构成检测模块;所述多组检测单元沿圆周方向均布设置于由3个扇形壳体围成的环形壳体的内侧;每组检测单元由限位板及安装于限位板上的换能器构成;所述传感器及信息收集模块固定安装于180°扇形检测模块的扇形壳体的外侧壁上;在主检测机身部分的前侧设置有开合控制机构,用于控制两个90°模块的打开和闭合;在两个90°扇形检测模块的前侧壁上靠近两者的相近端的位置分别安装一用于检测t形管位置的行程开关。

6、而且,所述横向安装座为设置有横向内安装腔的箱型座,并在横向安装座的上端中部设置有供沿管行走驱动机构的行走轮伸出的轮孔;所述沿管行走驱动机构包括所述移动行走轮及移动驱动电机,所述移动行走轮通过轮轴与横向安装座连接,且其以上端外露的方式嵌装于横向安装座上端的轮孔内;所述移动驱动电机固定安装于横向安装的内腔中,并与移动行走轮驱动连接

7、而且,所述夹臂本体采用依次内折的三折弯夹臂,第一段折弯臂下端与横向安装座连接,依次为第二段折弯臂和第三段折弯臂;两组沿管方向的导向轮分别通过轮架安装于第一段折弯臂和第二端折弯臂的内侧;所述圆周方向运动驱动机构安装于夹臂本体的第三折弯段上端内侧。

8、而且,所述圆周方向运动驱动机构包括所述旋转驱动轮、旋转驱动伺服电机;所述旋转驱动轮的中心轴与管道的轴向平行设置,所述旋转驱动轮通过滚轴可转动式安装在第三折弯臂内侧前后两端的支撑耳座上,所述旋转驱动伺服电机与滚轴的一端驱动连接,并固定安装于夹臂本体的对应侧面上。

9、而且,所述夹臂开合控制机构包括开合驱动电机、第一齿轮、第二齿轮、蜗杆轴、两蜗轮;所述蜗杆轴通过轴座沿横向贯穿于安装于横向安装座的内腔中;蜗杆轴靠近两端的位置分别设置螺旋方向相反的蜗杆曲线;在横向安装座的前后侧壁上位于蜗杆轴的两蜗杆曲线的上方分别可转动式安装有一蜗轮轴,所述两蜗轮分别固定安装于两蜗轮轴上,并分别与对应位置的蜗杆曲线相啮合;在蜗杆轴上靠近中部的位置固定安装有第一齿轮,第一齿轮与第二齿轮啮合,第二齿轮固定安装于开合驱动电机的输出端,所述开合驱动电机固定安装于横向安装座的内腔中;所述两夹臂组件的夹臂本体的下端设置有轴孔,通过轴孔与两个蜗轮轴形成穿装固定连接。

10、而且,所述检测单元径向伸缩驱动机构包括固定板、液压缸、液压油管、液压泵、分流阀;所述液压缸为多个,多个液压缸以缸杆端沿径向朝内的方式沿圆周方向均布设置;液压缸与扇形壳体的内壁固定连接,液压缸连接液压油管,液压油缸包括穿经扇形壳体内部的径向油管段及覆于扇形壳体外壁外的周向油管部分构成;周向油管采用两段油管,分别覆于由三个扇形壳体构成的环形壳体的左半侧和右半侧的外部;两根周向油管的进油口分别与分流阀上的两出油口连接,分流阀的进油口与液压泵的出油口连接;液压泵的进油口通过进油管连接油箱,油箱固定于180°的扇形壳体外部;所述分流阀和液压泵固定安装在180°的扇形检测模块的扇形外壳的外侧壁上;两根周向油管上连接有多个三通接头,通过多个三通接头分别与对应位置的多个径向油管段连接,实现给液压缸的供油;所述固定板为圆弧形板,在每个液压缸的缸管端固定安装一固定板,在每个固定板的内侧沿圆周方向固定安装多组检测单元。

11、而且,所述开合控制机构包括伺服电机、两个传动齿轮、两个摆杆、两个连杆和两个驱动杆,所述两个摆杆为杆长可自行调节的伸缩杆结构;所述伺服电机内置于180°扇形检测模块的内部,其输出轴从扇形检测模块的后侧伸出,伺服电机的输出轴同时与一个摆杆的一端及一个传动齿轮固定连接;另一摆杆的一端及另一个传动齿轮固定于传动轴上,所述传动轴可转动式安装于180°扇形检测模块的后侧壁上;所述两个传动齿轮相啮合,两个传动齿轮对称设置于靠近180°扇形检测模块后侧中部位置;所述两个连杆呈对称设置,两个连杆的一端分别通过各自销轴与180°扇形检测模块靠近两端后侧部位形成可相对转动式连接;所述两个连杆的另一端与两个90°扇形检测模块靠近180°扇形检测模块的一端后侧通过各自销轴形成可相对式转动连接;所述两个驱动杆呈对称设置,两个驱动杆的一端分别与两个摆动杆的另一端及两个连杆靠近中部的位置通过一销轴形成可相对转动式连接;所述两个驱动杆的另一端通过各自销轴分别与两个90°扇形检测模块靠近另一端的后侧形成可相对转动式连接。

12、而且,所述摆杆由下杆段、导向套、上杆段构成;所述下杆段的上端与导向套的下端固定连接,所述上杆段的下部插入到导向套内,在上杆段的下部两侧安装有多个导向滚珠,在导向套的内腔两侧设置有导向槽,导向滚珠以可滚动的方式嵌入到对应的导向槽内;在导向套的上端可拆卸式安装有限位端盖。

13、而且,在180°扇形检测模块的两端设置有沿径向方向的导轨槽,在两个90°扇形检测模块与180°扇形检测模块配合端面上设置有导向轨,两个90°扇形检测模块上的导向轨分别与180°扇形检测模块两端的导向槽形成沿径向方向的导向配合。

14、而且,在两个90°扇形检测模块相互靠近的一端设置有定位槽与定位凸台的配合结构。

15、本发明具有的优点和积极效果为:

16、本发明可实现t形管跨越的轮式管道外检测装置,由前后两组行走机构及位于中部的主检测机身部分构成,三个部分通过连接杆连接,形成一体结构,两组行走机构及主检测机身部分均采用可开合式结构,并在三个部分的前侧均设置有行程开关,在沿横管行走的过程中,当碰到立管时,通过近立管部分打开,其他两部分闭合的交替开合操作,可实现三个部分依次顺利跨域t形管,由于在沿管移动的过程中,始终能保持两部分与管道外壁滚动接触,从而可保证检测装置在管道上运行的平稳性。

- 还没有人留言评论。精彩留言会获得点赞!