转动组件、铰链机构及智能终端的制作方法

本技术涉及显示设备,具体涉及一种转动组件、铰链机构及智能终端。

背景技术:

1、智能终端折叠悬停的本质是利用铰链机构产生的扭矩克服屏幕反弹力与整机自重。行业常用方案为弹簧+凸轮机构提供转动扭矩,其中各组定/动凸轮外形一致,对应转动角度和扭矩曲线一致。

2、在构思及实现本技术过程中,发明人发现至少存在如下问题:一些实现中,通过增大弹簧线径或使用方形弹簧提高弹簧弹力以增大转动扭矩,这会造成弹簧弹力衰减严重、凸轮磨损加剧,进而导致智能终端在设计使用寿命内丧失悬停能力。

3、前面的叙述在于提供一般的背景信息,并不一定构成现有技术。

技术实现思路

1、本技术的主要目的在于提供一种转动组件、铰链机构及智能终端,旨在通过不同设置的第一凸轮对和第二凸轮对实现摆臂扭力峰值的异步配合,进而保证智能终端的多角度悬停性能。

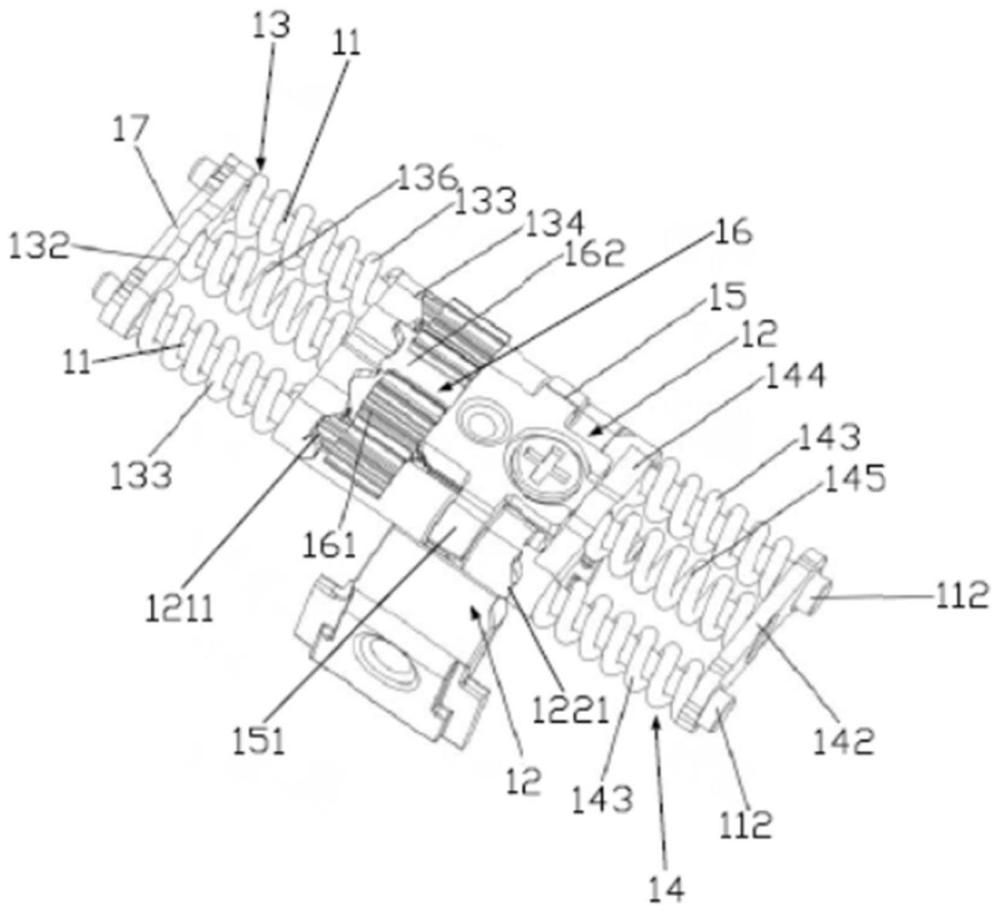

2、本技术提供一种转动组件,包括转轴和至少一个摆臂组件,摆臂组件包括:

3、摆臂、第一弹性组件、第二弹性组件,当摆臂绕转轴转动时,第一弹性组件和第二弹性组件通过设置不同的第一凸轮对和第二凸轮对为摆臂提供异步弹力。

4、可选地,所述摆臂可转动地套设于所述转轴的中部。

5、可选地,所述摆臂沿所述转轴长度方向的相对两侧设有第一凸轮和第二凸轮。

6、可选地,所述第一弹性组件可活动地连接于所述转轴。

7、可选地,所述第一弹性组件包括与所述第一凸轮相互啮合的第三凸轮。

8、可选地,所述第一凸轮与所述第三凸轮组合成所述第一凸轮对。

9、可选地,所述第二弹性组件可活动地连接于所述转轴。

10、可选地,所述第二弹性组件包括与所述第二凸轮相互啮合的第四凸轮。

11、可选地,所述第二凸轮与所述第四凸轮组合成所述第二凸轮对。

12、可选地,所述第一凸轮对的第一凸轮齿与所述第二凸轮对的第二凸轮齿的数量或密度不同。

13、可选地,所述第一凸轮的所述第一凸轮齿与所述第二凸轮的第二凸轮齿沿所述转轴的轴线方向错位排列。

14、可选地,所述第三凸轮的所述第一凸轮齿与所述第四凸轮的所述第二凸轮齿沿所述转轴的轴线方向错位排列。

15、可选地,所述第一凸轮对的所述第一凸轮齿与所述第二凸轮对的所述第二凸轮齿的外形不同。

16、可选地,所述第一凸轮对与所述第二凸轮对提供的扭力峰值的开始时刻和/或结束时刻不同。

17、可选地,多个第一凸轮齿绕转轴的轴线相互间隔设置,各所述第一凸轮齿包括第一接触面、第二接触面和第一顶面,所述第一顶面连接于所述第一接触面与所述第二接触面之间,所述第一凸轮齿的所述第一接触面与相邻的另一所述第一凸轮齿的所述第二接触面之间形成第一凸轮槽。

18、可选地,多个第二凸轮齿绕转轴的轴线相互间隔设置,各所述第二凸轮齿包括第三接触面、第四接触面和第二顶面,所述第二顶面连接于所述第三接触面与所述第四接触面之间,所述第二凸轮齿的所述第三接触面与相邻的另一所述第二凸轮齿的所述第四接触面之间形成第二凸轮槽。

19、可选地,定义直角坐标系,横坐标轴为第一凸轮对或所述第二凸轮对绕所述转轴圆周方向展开的角度,纵坐标轴为各所述第一凸轮齿或所述第二凸轮齿的高度h。

20、可选地,所述第一接触面相对于横坐标轴的倾斜角度α1的取值区间由以下公式获得:

21、

22、其中,h2为所述第一凸轮对闭合重合高度;h3为所述第一凸轮对能够实现自锁的最小闭合重合高度;β1为所述第二接触面相对于横坐标轴的倾斜角度;w1为所述第一顶面的宽度;w1min为能避免所述第一顶面加剧磨损的最小宽度;θ1为所述第一凸轮对的悬停设计值;α1min为所述第一凸轮对能实现闭合自锁的最小角度。

23、可选地,所述第三接触面相对于横坐标轴的倾斜角度α2的取值区间由以下公式获得:

24、

25、其中,所述第二凸轮对的扭力峰值区间为(h2/tanα1-g,θ2),g为扭力峰值区间重合系数,θ2为所述第一凸轮对的悬停设计值,h2为所述第一凸轮对闭合重合高度;w2为所述第二顶面的宽度;所述第二顶面与所述第二凸轮槽的槽底接触时,所述第二凸轮齿的高度为h4;所述第二顶面与所述第二凸轮槽的槽底接触时,所述第二顶面的一边缘与相邻的所述第二凸轮齿的所述第四接触面的边缘间距为w3;α2min为所述第二凸轮对能实现闭合自锁的最小角度。

26、可选地,所述第二凸轮齿的所述第二顶面倾斜设置。

27、可选地,所述第二顶面的倾斜方向是从所述第三接触面向着所述第四接触面下行倾斜。

28、可选地,所述第四接触面包括第一接触区段和第二接触区段。

29、可选地,所述第一接触区段的上边缘与所述第二顶面连接。

30、可选地,所述第一接触区段的下边缘与所述第二接触区段的上边缘连接。

31、可选地,所述第二接触区段的下边缘与相邻另一所述第二凸轮齿的所述第三接触面下边缘连接。

32、可选地,所述第二接触区段横跨所述第二凸轮槽的槽底设置。

33、可选地,所述第一接触区段的倾斜角度大于所述第二接触区段的倾斜角度。

34、可选地,所述第三接触面相对于横坐标轴的倾斜角度α2的取值区间由以下公式获得:

35、

36、其中,所述第二凸轮对的扭力峰值区间为(h2/tanα1-g,θ2),g为扭力峰值区间重合系数,θ2为所述第一凸轮对的悬停设计值;h1为所述第一凸轮对的所述第一顶面与所述第一凸轮槽的槽底接触时的高度;h2为所述第一凸轮对闭合重合高度;w1为所述第一顶面的宽度;w2为所述第二顶面的宽度;h4为所述第二顶面与所述第三接触面连接处的高度;所述第二顶面与所述第二接触区段的接触时,所述第二顶面的一边缘与相邻的所述第二凸轮齿的所述第一接触区段的下边缘间距为w3,所述第二顶面的另一边缘与另一相邻的所述第二凸轮齿的所述第三接触面的边缘间距为w4;α1为所述第一凸轮对的闭合自锁角度;α2为所述第二凸轮对的闭合自锁角度;α2min为所述第二凸轮对能实现闭合自锁的最小角度;β2为所述第一接触区段的倾斜角度。

37、可选地,当所述第一凸轮与所述第三凸轮啮合时,所述第一顶面与所述第一凸轮槽的槽底之间具有间隙。

38、可选地,所述摆臂包括臂膀部、第一转筒和第二转筒。

39、可选地,所述第一转筒和所述第二转筒相对设置地固定于所述臂膀部的端部。

40、可选地,所述第一转筒和所述第二转筒套设于所述转轴。

41、可选地,所述第一凸轮形成于所述第一转筒的端部。

42、可选地,所述第二凸轮形成于所述第二转筒的端部。

43、可选地,所述第一弹性组件包括第一挡板、第一主弹簧和第一凸轮座。

44、可选地,所述第一挡板连接于所述转轴。

45、可选地,所述第一挡板相对于所述转轴不转动。

46、可选地,所述第一主弹簧和所述第一凸轮座套设于所述转轴。

47、可选地,所述第一主弹簧的两端抵靠或连接于所述第一挡板、所述第一凸轮座,所述第三凸轮形成于所述第一凸轮座。

48、可选地,所述第二弹性组件包括第二挡板、第二主弹簧和第二凸轮座。

49、可选地,所述第二挡板连接于所述转轴。

50、可选地,所述第二挡板相对于所述转轴不转动。

51、可选地,所述第二主弹簧和所述第二凸轮座套设于所述转轴。

52、可选地,所述第二主弹簧的两端抵靠或连接于所述第二挡板、所述第二凸轮座,所述第四凸轮形成于所述第二凸轮座。

53、本技术还涉及一种铰链机构,包括至少两个任一上述的转动组件,至少两个所述转动组件为至少一个第一转动组件和至少一个第二转动组件,所述第一转动组件与所述第二转动组件沿平行于转轴的方向相对设置。

54、可选地,所述第一转动组件的转轴与所述第二转动组件的转轴相互平行设置。

55、可选地,所述第一转动组件的所述摆臂与所述第二转动组件的所述摆臂上均设有传动齿轮。

56、可选地,所述第一转动组件的所述传动齿轮与所述第二转动组件的所述传动齿轮之间通过同步齿轮组实现联动连接。

57、可选地,所述第一转动组件的第一凸轮座与所述第二转动组件的第一凸轮座是一体结构。

58、可选地,所述第一转动组件的第二凸轮座与所述第二转动组件的第二凸轮座是一体结构。

59、可选地,所述第一凸轮座靠近所述同步齿轮组的一侧还形成有至少一个第五凸轮。

60、可选地,所述同步齿轮组中的至少一个齿轮的端部设有至少一个第六凸轮。

61、可选地,所述第五凸轮与所述第六凸轮相互啮合。

62、可选地,所述第五凸轮与所述第六凸轮组合成第三凸轮对,所述第三凸轮对的轮齿设置与所述第一凸轮对的相同。

63、本技术还提供一种智能终端,包括任一上述的转动组件和/或铰链机构。

64、本技术的转动组件通过对第一凸轮对与第二凸轮对异步设计,实现摆臂扭力峰值的异步配合,即第一凸轮对与第二凸轮对提供的扭力峰值在不同时刻产生;具体的例如,在具有本技术转动组件的智能终端从闭合状态到展开状态的过程中,第一凸轮对率先到达扭力峰值时,第二凸轮对还未到达扭力峰值,此时第一凸轮对提供智能终端悬停的扭力;随着智能终端逐渐展开,第一凸轮对提供的扭力减少,而第二凸轮对到达扭力峰值,此时第二凸轮对提供智能终端悬停的扭力。通过本技术技术方案,可以解决弹簧弹力衰减严重、凸轮磨损加剧的技术问题,并可实现智能终端多角度自由悬停。

65、上述说明仅是本技术技术方案的概述,为了能够更清楚了解本技术的技术手段,而可依照说明书的内容予以实施,并且为了让本技术的上述和其他目的、特征和优点能够更明显易懂,以下特举较佳实施例,并配合附图,详细说明如下。

- 还没有人留言评论。精彩留言会获得点赞!