一种应用于大型潜航器拖曳线列阵的隔声减振装置的制作方法

本发明涉及一种应用于大型潜航器拖曳线列阵的隔声减振装置,属于潜航器水声探测。

背景技术:

1、潜航器可以通过携带拖曳线列阵,可以避免潜航器轴向尺度对潜航器水声探测性能的影响,实现超远距离目标的隐蔽侦察、警戒、跟踪、识别与目标定位定向,是一种高性能水声探测装备。光纤水听器拖曳线列阵具有无源、小型化、易多基元复用等优点,通过搭载于潜航器上,极大地提升了潜航器的探测能力与其余载荷搭载能力,是美俄等西方国家重点发展的新型水下装备,也是我国亟需突破的关键性技术。

2、光纤水听器拖曳线列阵解调系统在提高声纳探测系统噪声检测能力的同时,其敏感器件对噪声及振动也极其敏感,直接暴露于探测环境中时,会向声纳探测系统引入较高的背景干扰噪声,提高声纳系统目标检测下限,在高海况恶劣海洋环境下,甚至会导致声纳探测系统失效,影响水中装备对可疑目标的侦察、预警、跟踪与识别。故亟需研制一种可适用于恶劣海洋环境的小型隔声减振装置。

3、目前最常用的隔声方法是在振动的传播路径上利用声反射或声吸收的原理对入射噪声进行阻隔,其中一种方式是在隔声结构表面铺设蜂窝孔隙吸声结构,但是当声能量达到吸声结构能量转化上限时,吸声效果将大大降低,同时蜂窝孔隙吸声结构老化快,降低吸声效果;另一种方式是通过设置声屏障,利用构件表面材料特性阻抗的突变实现声反射,但是现有的声屏障存在体积大、拼接安装孔隙漏声严重、隔声效果差等问题。在减振方面,多通过铺设高阻尼减振层或阻尼减振器,但是上述方法的减振原理存在传统高阻尼减振层效率低、位移放大型粘滞高阻尼在耗散振动能量的同时,会对减振设备内部核心器件引入振动,虽然降低了设备外部振动的影响,但同时增加了设备内部器件间的振动,均无法实现有效的隔声减振。

4、国内现有的隔声减振装置专利多应用于建筑行业,专利发明人所述的隔声减振多体现为单一介质间的隔声减振,即仅实现了固体间的振动阻隔或衰减,无法实现多介质复杂环境下的隔声减振,更无法兼顾隔声减振装置的小型化设计。而声传播本质上是空气介质的振动,现实生活中的隔声减振必须兼顾空气、固体等介质才能起到良好的效果。

5、其中中国专利授权公告号cn112392164a公开了一种隔声减振结构,通过设计弹性隔声板及质量块形成收声腔,阻止声源向外逃逸,同时通过质量块增加结构转动惯量,拓宽工作频带。但是上述方法使用多个质量块拓宽工作频带,装置体积大、重量大、效率低,隔声板未采用高性能声学材料及专业的隔声设计,隔声效率低,隔声板本体与第一、第二质量块一体成型,加工难度大、成本高,且无法有效阻隔隔声减振结构内外的振动传递。

6、中国专利授权公告号cn116517176a公开了一种隔声减振复合阻尼装置,采用钢弹簧、合成橡胶阻尼材料形成悬挂式缓冲减振吊架,虽然只针对建筑行业,但是通过模型缩比,其减振本质可以应用于小型化传感器领域。但是上述方法未考虑多介质复杂环境下振动的传播,无法阻隔空气中的声传播,对于敏感器件无法实现有效的隔声措施,且也存在增加设备内部器件间的振动,无法实现有效的隔声减振。

7、现有技术中的隔声减振结构,均无法应用在本发明背景要求下。

技术实现思路

1、本发明的技术解决问题是:克服现有技术的不足,提供了一种应用于大型潜航器拖曳线列阵的隔声减振装置,解决现有技术中所存在的无法实现真实环境下多介质间的隔声减振措施、位移放大型减振阻尼器放大了隔声减振装置内部器件间的相对位移,导致装置内部敏感器件(如敏感光纤、信号线缆、活动型接插件等)产成新的振动源等技术问题。

2、本发明的技术解决方案是:

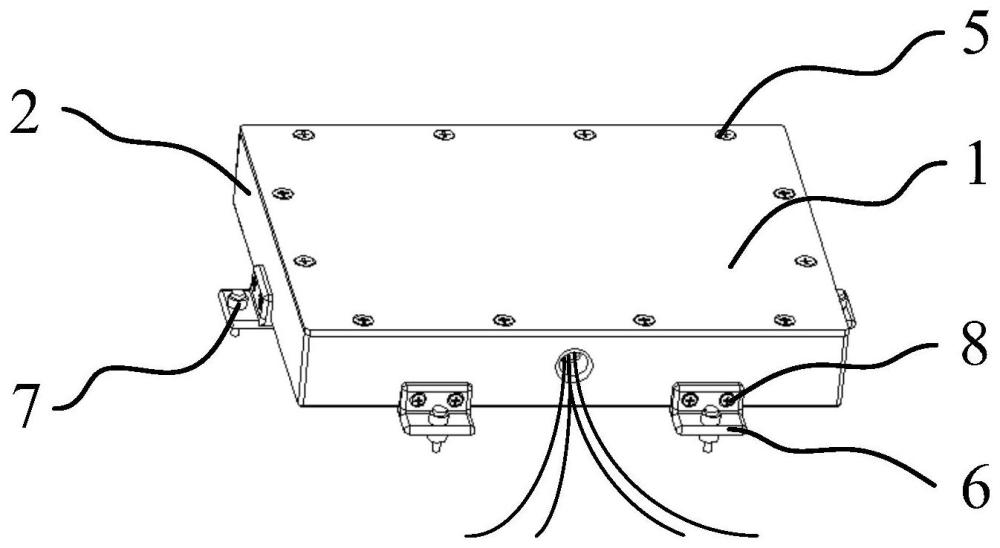

3、一种应用于大型潜航器拖曳线列阵的隔声减振装置,包括:隔声舱顶盖、隔声舱、隔声舱顶盖隔声毡、隔声舱壁隔声毡、减振器承托支架和阻尼减振器;

4、隔声舱顶盖固定安装在隔声舱顶部,减振器承托支架固定安装在隔声舱侧面板上,隔声舱顶盖隔声毡通过粘接剂固定在隔声舱顶盖内表面,隔声舱壁隔声毡通过粘接剂固定在隔声舱内腔体内壁;阻尼减振器安装在减振器承托支架上,用于减振;

5、隔声舱与隔声舱壁隔声毡粘接完成后,敏感传感器固定在隔声舱中,通过粘接剂将隔声舱内敏感传感器器件供电、信号传输光纤、电缆与隔声舱壁隔声毡进行粘接固定,光纤及电缆走线通过隔声舱前侧壁的贯通圆孔出舱;隔声舱内部灌充一定高度的绝缘高阻尼减振灌封胶。

6、进一步的,还包括隔声舱紧定螺栓和减振器承托支架紧定螺栓,隔声舱顶盖与隔声舱通过隔声舱紧定螺栓固定连接,隔声舱与减振器承托支架通过减振器承托支架紧定螺栓固定连接。

7、进一步的,所述的隔声舱顶盖为截面长方形的薄板凸台结构,内表面为凸台,令薄板凸台结构的几何中心为原点坐标,以长度方向为x轴、以宽度方向为y轴、以厚度指向凸台方向为z轴,建立坐标系;

8、薄板凸台结构为关于薄板凸台过原点法向面xoz、yoz的轴对称结构,其中,底台的长宽比设置为1.3:1,凸台厚度与底台厚度的比例设置为2:3。

9、进一步的,所述的隔声舱顶盖沿凸台薄板四边法向均匀设置有12个m4螺栓匹配的贯通间隙沉孔,其中沿长边单侧设置有4个,沿短边单侧设置有2个,孔间隙与薄板底台长边长度比设置为1:4,沉孔中心距离薄板边界的距离为凸台边缘距离薄板底台边缘的2倍。

10、进一步的,所述的隔声舱为内部掏空、顶部移除的长方体腔体,隔声舱长宽与隔声舱顶盖相同;

11、隔声舱腔体底部厚度与侧壁厚度尺寸相同,隔声舱顶部沿四壁向下设置有一凹台,凹台深度为所述隔声舱顶盖凸台厚度增加0.2mm,凹台上边沿宽度为隔声舱顶盖底台下边沿宽度减小0.2mm,隔声舱凹台底部设置有12个m4螺纹盲孔,孔间距、位置与隔声舱顶盖的贯通沉孔位置相同,隔声舱与隔声舱顶盖嵌合装配后通过隔声舱紧定螺栓固定连接。

12、进一步的,所述的隔声舱腔体内底部设置有螺纹盲孔,用于固定传感器器件。隔声舱底部外侧四壁垂直侧面设置有12个m3螺纹盲孔,12个m3螺纹盲孔圆心均在同一高度,与隔声舱底部间的距离设置为5~7mm;沿长边方向一侧设置有4个螺纹孔,关于中心面对称分布,由左至右设置为1号、2号、3号、4号螺纹孔,其中1号与2号、3号与4号螺纹孔间距保持一致,设置为15~17mm,2号与3号螺纹孔间距设置为100mm,短边方向一侧设置有2个螺纹孔,关于中心面对称分布,孔间距与1号2号螺纹孔孔间距一致。

13、进一步的,所述的隔声舱长边侧壁设置有一个贯通圆孔,用于传感器供电及信号走线,水平方向上圆孔圆心位于侧壁的中心对称面上,垂直方向上圆孔圆心与隔声舱顶部平面间的距离与圆孔圆心与隔声舱底部平面间的距离比设置为7:10,隔声舱外部圆孔应圆角处理,避免切割、折断线缆。

14、进一步的,所述的隔声舱顶盖隔声毡、隔声舱壁隔声毡均为2mm厚的柔性长方形毡垫,由pvc掺入金属粒子的高密度阻尼材料制作而成。

15、进一步的,粘接剂为双组分常温固化胶,粘接时主副体二者几何中心保持一致,长宽方向对齐,且胶层厚度应为0.1~0.5mm之间。

16、进一步的,所述的减振器承托支架为一剖面为“⊥”形的结构,其中底边“—”以“∣”为中心面并非左右对称结构,表现为一条长边和一条短边,长边与短边的长度比设置为3:1。

17、进一步的,所述的减振器承托支架“—”形底边的长边侧平台处设有一φ4.5的贯通圆孔,圆孔法相垂直于平台面,圆心位于平台长边的中心对称面上,距离平台长边侧外包络的距离不低于6mm;

18、“∣”形边垂向平面处,左右对称各设置有一个m3匹配的贯通间隙沉孔,其中沉孔朝向“—”形底边的长边侧,两沉孔圆心高度与“—”形底边的上平台间的距离设置为6mm,孔间距与所述的1号2号螺纹孔孔间距一致。

19、进一步的,所述的隔声舱与隔声舱壁隔声毡粘接完成后,利用紧定螺栓将传感器器件固定于隔声舱舱体内,并使用粘接剂将舱内线缆与底部隔声毡固定,传感器供电及信号走线通过所述的贯通圆孔输出到隔声舱外,利用硅橡胶将走线孔封闭,待硅胶凝固后,在隔声舱内部灌充一定高度的绝缘高阻尼减振灌封胶,静置一段时间,进行气泡排出处理。

20、进一步的,所述的隔声舱顶盖与隔声舱的壁厚和隔声毡粘接层数与隔声减振装置的隔声量存在如下函数关系:

21、r=13.5×log10(ρ×d+5×n)+13

22、其中,r为隔声减振装置的隔声量,ρ为隔声舱顶盖与隔声舱的材料密度,d为隔声舱顶盖与隔声舱的壁厚,n为隔声毡的粘接层数。

23、本发明综合考虑隔声性能与装置的体积、重量,选用的隔声舱顶盖与隔声舱的材料为铝合金,密度为2.7g/cm3,壁厚为0.5cm,隔声毡的粘接层数为1层。

24、进一步的,所述阻尼减振器包含上下两只减振橡胶和紧固螺栓,所述减振器承托支架的安装方式如下,将减振橡胶串入减振器承托支架的安装预留孔内,然后通过紧固螺栓将减振器承托支架和减振橡胶拧入隔声减振装置安装平面的预留螺纹孔内。

25、进一步的,所选用阻尼减振器的谐振频率为20~100hz。

26、本发明与现有技术相比的有益效果是:

27、(1)本发明采用大密度金属隔声舱及高性能阻尼隔声毡匹配的方式,有效提升装置隔声性能,且根据经验公式计算,通过调节隔声舱厚度及隔声毡层厚,可实现隔声量的有效控制;

28、(2)本发明隔声减振装置的隔声舱体均使用大密度材料,在保证满足隔声量要求的前提下,降低装置体积,实现小型化设计;

29、(3)本发明隔声减振装置内部灌充绝缘高阻尼减振灌封胶,可有效固定内部敏感器件及走线,增加系统阻尼,避免装置内部由于相对位移产生新的振动源;

30、(4)本发明隔声减振装置与安装平面间通过标准航空惯导硅橡胶减振器固定连接,可有效提高装置减振性能,且通过更换不同性能的减振器,实现减振效果的有效控制;

31、(5)本发明隔声减振装置适配敏感器件体积,设计为扁平的长方体结构,最大程度降低隔声减振装置的重心,降低潜航器设备密封舱的重心,从而降低潜航器发生横滚的风险。

- 还没有人留言评论。精彩留言会获得点赞!