两挡减速器及具有其的车辆、两挡减速器的控制方法与流程

本技术涉及车辆设计制造,具体而言,涉及一种两挡减速器及具有其的车辆、两挡减速器的控制方法。

背景技术:

1、在纯电动汽车领域,目前市场上绝大多数的电驱动系统都是由驱动电机+单挡减速器组成:一方面,驱动电机与传统燃油发动机的特性不同,驱动电机能够在低转速下能提供大扭矩,同时驱动电机具备更宽泛的转速范围,因此不再需要复杂的多挡变速器,驱动电机+单挡减速器即可满足大部分车型的动力性和经济型需求;另一方面,单挡减速器具有传动效率高、开发难度小,成本低等优势。随着电动车市场的快速发展,客户对车辆性能要求也日益提高,比如对普通纯电动车,需要降低中高速能耗以增加续航里程;对纯电跑车,需要更高的加速性和最高车速;对大型纯电suv或皮卡,需要更大的低速轮边扭矩。固定传动比的单挡减速器已经不能满足以上所有工况的需求,两挡减速器通过两个速比,能够使整车动力性和经济性得到有效提升。

2、目前的两挡减速器方案,主要有两种方案:第一种是在单挡减速器的基础上,通过增加一对齿轮组实现一个新的挡位,这种方案中两个挡位的速比都由两级减速形成,结构相对简单,传动效率较高,但两级减速形成的速比,意味着在保证合理的二挡速比满足整车经济性需求的同时,需要较大的中心距才能实现较大的一挡大速比(比如15以上的一挡速比)以满足整车动力性需求,而中心距受到整车布置空间限制,所以此方案难以在有限的空间下实现较大的一挡速比;第二种方案是在单挡减速器的基础上,在两级减速齿轮组之间,增加一个行星齿轮机构,利用行星排特性,通过对太阳轮、行星轮和齿圈的控制,形成两个速比,但此方案结构相对复杂,采用行星齿轮机构也在一定程度上降低了传动效率和nvh品质。但以上方案在有限的中心距下均无法实现较大一挡速比,且轴向布置多对齿轮组不利于减速器的结构小型化。

技术实现思路

1、本技术提供了一种两挡减速器及具有其的车辆、两挡减速器的控制方法,以解决现有技术中的在有限的中心距下无法实现较大一挡速比、同时轴向齿轮组布置较多而不利于减速器的结构小型化的问题。

2、本技术的实施例是这样实现的:

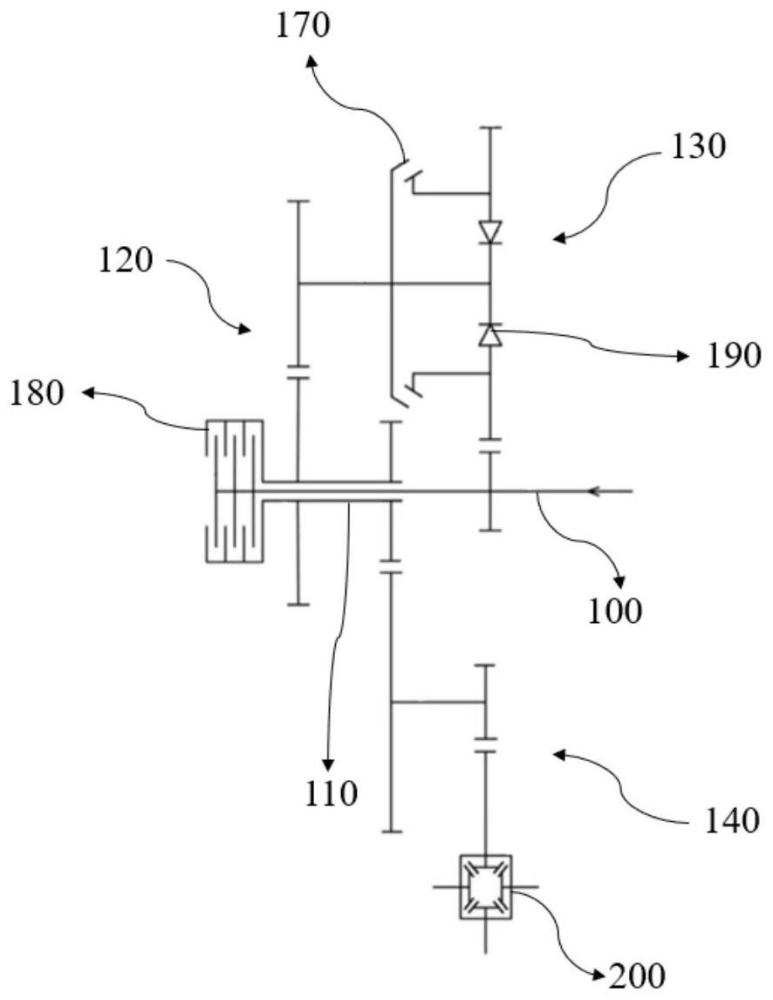

3、本技术实施例的一方面,提供一种两挡减速器,包括主传动组、与主传动组分别传动连接的主减速齿轮组、一级减速齿轮组和二级减速齿轮组,主传动组包括同轴嵌套并通过离合器连接的输入轴和过渡轴,通过离合器的接合或分离可使输入轴和过渡轴同轴连接或相对转动,主减速齿轮组和一级减速齿轮组分别与过渡轴啮合传动,二级减速齿轮组与输入轴啮合传动;一级减速齿轮组和二级减速齿轮组通过同步器同轴连接,同步器分离状态下可使一级减速齿轮组和二级减速齿轮组相对转动;

4、离合器处于分离状态,输入轴带动二级减速齿轮组工作,通过同步器带动一级减速齿轮组并传动带动主减速齿轮组转动,实现一挡速比输出,当同步器处于分离状态,二级减速齿轮组空转实现空挡;离合器处于接合状态,输入轴同步带动过渡轴转动,当同步器处于接合状态,一级减速齿轮组以及二级减速齿轮组同步锁定实现驻车,当同步器处于分离状态,主减速齿轮组工作实现二挡速比输出。

5、可选地,输入轴上设有第一齿轮,过渡轴上分别同轴设有第二齿轮和第三齿轮,第一齿轮与第二减速组啮合连接,第二齿轮与主减速齿轮组啮合连接,第三齿轮与第一减速组啮合连接。

6、可选地,主减速齿轮组包括第一中间轴、差速器以及分别同轴设置于第一中间轴上的三级减速从动齿轮和主减速主动齿轮,第二齿轮和三级减速从动齿轮啮合连接;差速器的输入轴上设有与主减速主动齿轮啮合连接的主减速从动齿轮。

7、可选地,一级减速齿轮组包括第二中间轴,第二中间轴上设有与第三齿轮啮合连接的一级减速从动齿轮;同步器设置于第二中间轴上且位于一级减速从动齿轮和二级减速齿轮组之间。

8、可选地,二级减速齿轮组包括设置于第二中间轴上的超越离合器以及与第一齿轮啮合连接的二级减速从动齿轮,同步器设置于一级减速从动齿轮与二级减速从动齿轮之间,超越离合器设置于同步器与二级减速从动齿轮之间,当第二中间轴的转速大于二级减速从动齿轮的转速时,第二中间轴与二级减速从动齿轮断开连接且自由转动;当第二中间轴的转速小于二级减速从动齿轮的转速时,第二中间轴与二级减速从动齿轮同轴转动。

9、本技术实施例的另一方面,提供了一种车辆,包括上述的两挡减速器。

10、本技术实施例的另一方面,还提供了一种两挡减速器的控制方法,应用于上述的两挡减速器,该方法包括:

11、向输入轴输入驱动力;

12、控制离合器为分离状态,输入轴与过渡轴相对转动,输入轴转动以带动二级减速齿轮组工作;

13、控制同步器为接合状态,二级减速齿轮组与一级减速齿轮组同轴转动,并传动带动主减速齿轮组转动,实现一挡速比输出;

14、控制同步器为分离状态,二级减速齿轮组空转,实现空挡。

15、可选地,该方法还包括:

16、控制离合器为接合状态,输入轴同步带动过渡轴转动;

17、控制同步器为分离状态,主减速齿轮组转动,实现二挡速比输出;

18、控制同步器为接合状态,一级减速齿轮组以及二级减速齿轮组同步锁定,实现驻车。

19、可选地,二级减速齿轮组包括设置于第二中间轴上的超越离合器,控制同步器为接合状态,二级减速齿轮组与一级减速齿轮组同轴转动,并传动带动主减速齿轮组转动,实现一挡速比输出,该方法还包括:

20、控制超越离合器为接合状态,二级减速齿轮组与一级减速齿轮组同轴转动,传动带动主减速齿轮组转动,实现一挡速比输出;

21、控制同步器为分离状态,二级减速齿轮组空转,实现空挡,该方法还包括:

22、控制超越离合器为分离状态,二级减速齿轮组与第二中间轴连接断开,二级减速齿轮组空转,实现空挡。

23、可选地,二级减速齿轮组包括设置于第二中间轴上的超越离合器,控制同步器为分离状态,主减速齿轮组转动,实现二挡速比输出,该方法还包括:

24、控制超越离合器为分离状态,过渡轴带动主减速齿轮组转动,实现二挡速比输出;

25、控制同步器为接合状态,一级减速齿轮组以及二级减速齿轮组同步锁定,实现驻车,该方法还包括:

26、控制超越离合器为分离状态,二级减速齿轮组与第二中间轴断开连接,一级减速齿轮组以及二级减速齿轮组同步锁定,实现驻车。

27、本技术实施例的有益效果至少包括以下一种:

28、本技术所提供的两挡减速器,包括主传动组、与主传动组分别传动连接的主减速齿轮组、一级减速齿轮组和二级减速齿轮组,主传动组包括同轴嵌套并通过离合器连接的输入轴和过渡轴,通过离合器的接合或分离可使输入轴和过渡轴同轴连接或相对转动,主减速齿轮组和一级减速齿轮组分别与过渡轴啮合传动,二级减速齿轮组与输入轴啮合传动;一级减速齿轮组和二级减速齿轮组通过同步器同轴连接,同步器分离状态下可使一级减速齿轮组和二级减速齿轮组相对转动;整体结构传动关系稳定、结构紧凑;离合器处于分离状态,输入轴带动二级减速齿轮组工作,通过同步器带动一级减速齿轮组并传动带动主减速齿轮组转动,实现一挡速比输出,当同步器处于分离状态,二级减速齿轮组空转实现空挡;离合器处于接合状态,输入轴同步带动过渡轴转动,当同步器处于接合状态,一级减速齿轮组以及二级减速齿轮组同步锁定实现驻车,当同步器处于分离状态,主减速齿轮组工作实现二挡速比输出,能够通过对多组换挡元件间合理的控制匹配速比,得到较大的一挡速比,也实现了一挡速比、二挡速比、空挡和驻车挡之间的灵活切换。上述设计得到的两挡减速器,能够在有限的中心距下实现较大的挡速比,且各换挡元件之间的布局更加紧凑,在保证了传动可靠性的同时更利于减速器结构的小型化。

29、本技术还提供了一种车辆,包括上述的两挡减速器。上述车辆能够实现较大的挡速比,能够通过对多组换挡元件合理的控制匹配速比,提高了整车动力性和经济性。

30、本技术还提供了一种两挡减速器的控制方法,应用于上述的两挡减速器。上述两挡减速器的控制方法能够通过对多组换挡元件合理的控制匹配速比,能够在有传动关系稳定的同时实现较大的挡速比。

- 还没有人留言评论。精彩留言会获得点赞!