一种盘式制动钳调节孔的密封结构的制作方法

一种盘式制动钳调节孔的密封结构

1.【技术领域】

2.本发明创造涉及汽车技术领域,特别是一种盘式制动钳调节孔的密封结构。

3.

背景技术:

4.现有技术盘式制动钳体内部密封,在制动时推杆推出钳体内部形成负压,而调节孔为方便用户调节则设置在朝向车辆中心,调节杆在工作时伴随轴向串动及径向摇摆,因此,调节杆骨架密封圈不能提供足够的密封效果,其调节腔内会吸入外部的水汽、灰尘等杂物,从而导致了整个调节机构生锈腐蚀,调节机构失效等问题,这将会影响到我们的行车安全。

5.

技术实现要素:

6.为解决上述问题,本发明创造提供一种盘式制动钳调节孔的密封结构。

7.为实现上述目的,本发明创造提供如下技术方案:

8.一种盘式制动钳调节孔的密封结构,包括有制动钳体,所述制动钳体的内部设置有调节腔,所述制动钳体上开设有与所述调节腔相通的调节孔,所述调节腔通过调节孔与外界相通,所述调节孔的开口处螺纹连接端盖,所述调节孔的开口处与所述端盖之间通过第一密封圈密封连接。

9.作为优选实施方式,进一步限定为:所述调节孔的开口边缘倾斜设置有倒角,所述端盖包括有与所述调节孔螺纹连接的螺纹部和与所述螺纹部固定连接的螺帽部,所述螺帽部的最大直径大于所述调节孔的直径,所述端盖在锁紧过程中所述螺帽部作用所述第一密封圈密封与所述倒角相抵紧。

10.作为优选实施方式,进一步限定为:所述螺纹部与螺帽部的连接处的外周设置有供部分所述第一密封圈容置的环形凹槽。

11.作为优选实施方式,进一步限定为:所述倒角的范围角度为40

°‑

60

°

。

12.作为优选实施方式,进一步限定为:所述倒角的角度为45

°

。

13.作为优选实施方式,进一步限定为:所述调节孔的孔壁上设置有与所述第一密封圈密封相适配的沉台阶,所述端盖包括有与所述调节孔螺纹连接的螺纹部和与所述螺纹部固定连接的螺帽部,所述螺帽部的最大直径大于所述调节孔的直径,所述端盖在锁紧过程中所述螺帽部作用第一密封圈密封与所述沉台阶相抵紧。

14.作为优选实施方式,进一步限定为:所述螺帽部的内侧面上设置有沿着轴向方向向内突起的环形凸缘,所述环形凸缘与所述螺帽部同一轴心,所述环形凸缘的直径小于所述螺帽部的最大直径使得所述环形凸缘的外周面与螺帽部的内侧面形成有外台阶,所述外台阶与所述调节孔的开口边缘相抵接。

15.作为优选实施方式,进一步限定为:所述调节腔内设置有调节杆,所述调节杆通过第二密封圈与所述调节孔的孔壁密封连接。

16.作为优选实施方式,进一步限定为:所述调节杆的末端突出于所述调节孔的开口处外,所述端盖的内部中空并形成有中空腔,所述调节杆的末端容置在所述中空腔中。

17.作为优选实施方式,进一步限定为:所述调节杆的末端呈六角状。

18.本发明创造的有益效果是:本发明创造在调节孔的开口处增加了一层密封结构,其密封效果不会因制动钳体在制动时其推杆推出钳体内部形成负压或者调节杆在工作时伴随轴向串动及径向摇摆现象而造成调节腔内会吸入外部的水汽、灰尘等杂物的情况,该密封结构属于静态密封,从而保证整个调节机构不受外部浸蚀,保证行车安全,提高了盘式制动钳体的使用寿命以及维护周期。

19.【附图说明】

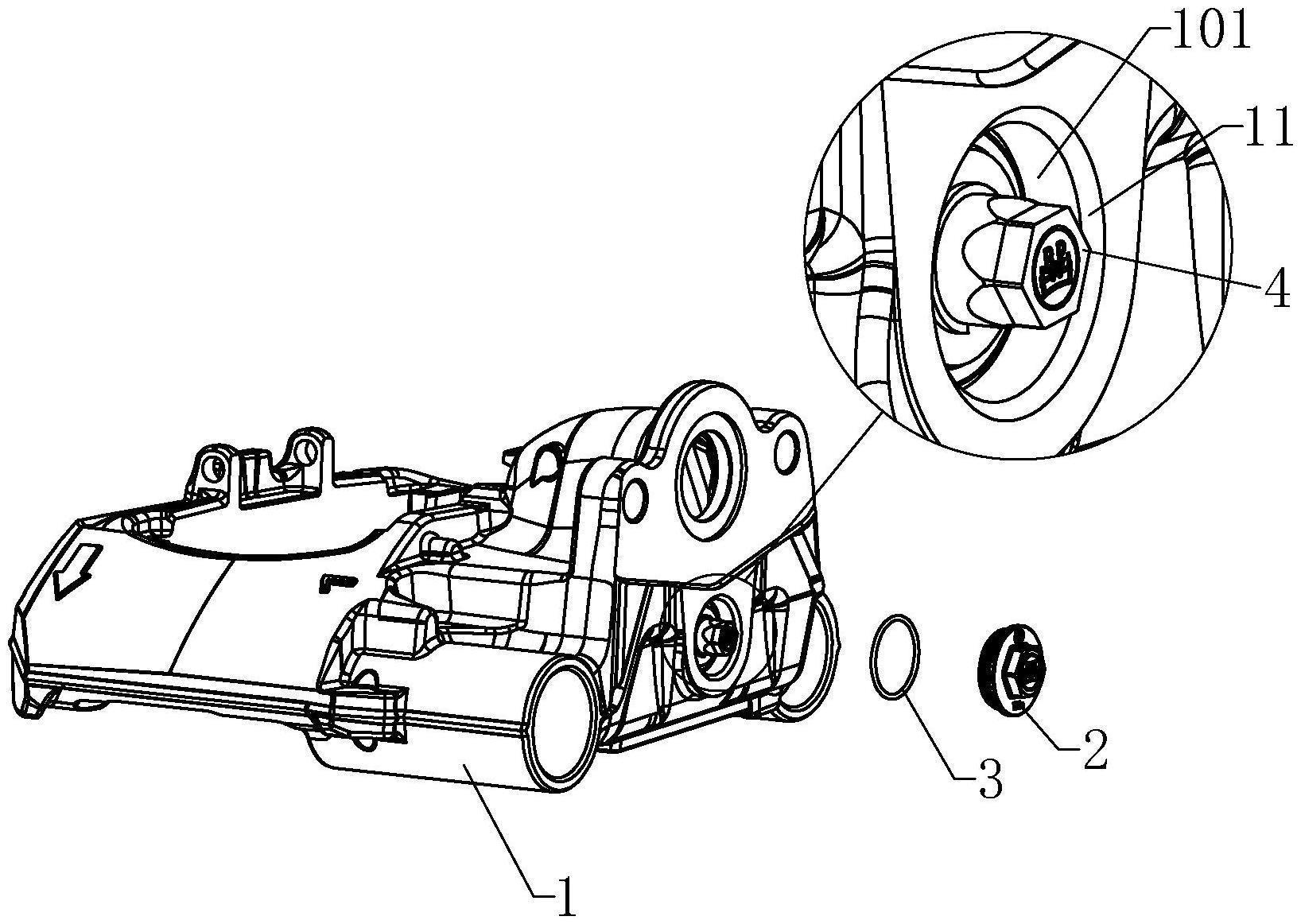

20.图1是实施例一的结构示图;

21.图2是实施例一的剖视图;

22.图3是图2的a处放大图;

23.图4是实施例一的端盖的结构示图;

24.图5是实施例二的结构示图;

25.图6是实施例二的剖视图;

26.图7是图6的b处放大图;

27.图8是实施例二的端盖的结构示图。

28.【具体实施方式】

29.以下结合附图和具体实施方式对本发明创造作进一步详细说明:

30.实施例一:

31.如附图1-附图4所示,一种盘式制动钳调节孔的密封结构,包括有制动钳体1,所述制动钳体1的内部设置有调节腔10,所述制动钳体1上开设有与所述调节腔10相通的调节孔101,所述调节腔10通过调节孔101与外界相通,所述调节孔101的开口处螺纹连接端盖2,所述调节孔101的开口处与所述端盖2之间通过第一密封圈3密封连接,所述调节腔10内设置有调节杆4,所述调节杆4通过第二密封圈5与所述调节孔101的孔壁密封连接。本发明创造在调节孔101的开口处增加了一层密封结构,其密封效果不会因制动钳体1在制动时其推杆推出钳体内部形成负压或者调节杆在工作时伴随轴向串动及径向摇摆现象而造成调节腔内会吸入外部的水汽、灰尘等杂物的问题,该密封结构属于静态密封,从而保证整个调节机构不受外部浸蚀,进一步地保证行车安全,提高了盘式制动钳体的使用寿命以及维护周期。

32.在本实施中,所述调节孔101的开口边缘倾斜设置有倒角11,所述端盖2包括有与所述调节孔101螺纹连接的螺纹部21和与所述螺纹部21固定连接的螺帽部22,所述螺帽部22的最大直径大于所述调节孔101的直径,所述端盖2在锁紧过程中所述螺帽部22作用所述第一密封圈3密封与所述倒角11相抵紧,从而增加调节孔101的密封性。

33.在本实施中,所述螺纹部21与螺帽部22的连接处的外周设置有供部分所述第一密封圈3容置的环形凹槽23,进一步,第一密封圈3可充分与所述螺纹部21与螺帽部22的连接处贴合,进而增加调节孔101的密封性。

34.在本实施中,所述倒角11的范围角度为40

°‑

60

°

,所述倒角11的角度为45

°

。该角度最佳,便于第一密封圈3与倒角11充分贴合,从而保证了调节孔101的密封性。

35.在本实施中,所述调节杆4的末端突出于所述调节孔101的开口处外,所述端盖2的内部中空并形成有中空腔20,所述调节杆4的末端容置在所述中空腔20中,所述调节杆4的末端呈六角状。所述调节杆4作用是自动跟进刹车片磨损并进行调整,另外,调节杆4的末端突出于所述调节孔101的开口处外,方便在更换刹车片的时候,可通过调节杆进行手工反向

调整。

36.实施例二:

37.如附图5-附图8所示,实施例二与实施例一主要区别是调节孔101的开口处为沉台阶12以及螺帽部22设置有环形凸缘221用于将第一密封圈3抵紧于沉台阶12上,以实现调节孔101的密封。

38.在本实施中,所述调节孔101的孔壁上设置有与所述第一密封圈3密封相适配的沉台阶12,所述端盖2包括有与所述调节孔101螺纹连接的螺纹部21和与所述螺纹部21固定连接的螺帽部22,所述螺帽部22的最大直径大于所述调节孔101的直径,所述端盖2在锁紧过程中所述螺帽部22作用第一密封圈3密封与所述沉台阶12相抵紧。所述螺帽部22的内侧面上设置有沿着轴向方向向内突起的环形凸缘221,所述环形凸缘221与所述螺帽部22同一轴心,所述环形凸缘221的直径小于所述螺帽部22的最大直径使得所述环形凸缘221的外周面与螺帽部22的内侧面形成有外台阶222,所述外台阶222与所述调节孔101的开口边缘相抵接。环形凸缘221与螺纹部21连接处也设置有供部分所述第一密封圈3容置的环形凹槽23,所述端盖2在锁紧过程中所述螺帽部22可通过环形凸缘221作用第一密封圈3密封与所述沉台阶12相抵紧,锁紧后,外台阶222则与调节孔101开口边缘相抵接,进一步地增加调节孔101的密封性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1