减压阀、呼吸器及燃料电池车辆的制作方法

本技术属于阀门,具体涉及一种减压阀、呼吸器及燃料电池车辆。

背景技术:

1、目前汽车的动力普遍使用燃油,由于石油资源有限,且燃烧石油所带来的污染加剧,人们不得不寻求新的替代能源,例如氢气等等。对于使用氢气的燃料电池汽车,在将高压70mpa或更高压强的氢气减压至所需目标压强的同时还需要满足大流量条件,传统方法是通过使用双极大流量减压阀,而现有的双极大流量减压阀的结构比较复杂,重量较重且零件较多占用空间大,无法满足车载使用的要求。

技术实现思路

1、本技术的目的在于提供一种减压阀、呼吸器及燃料电池车辆,能够有效地将高压氢气减压至所需目标压强,并且结构更加简单、占用空间更小等特点。

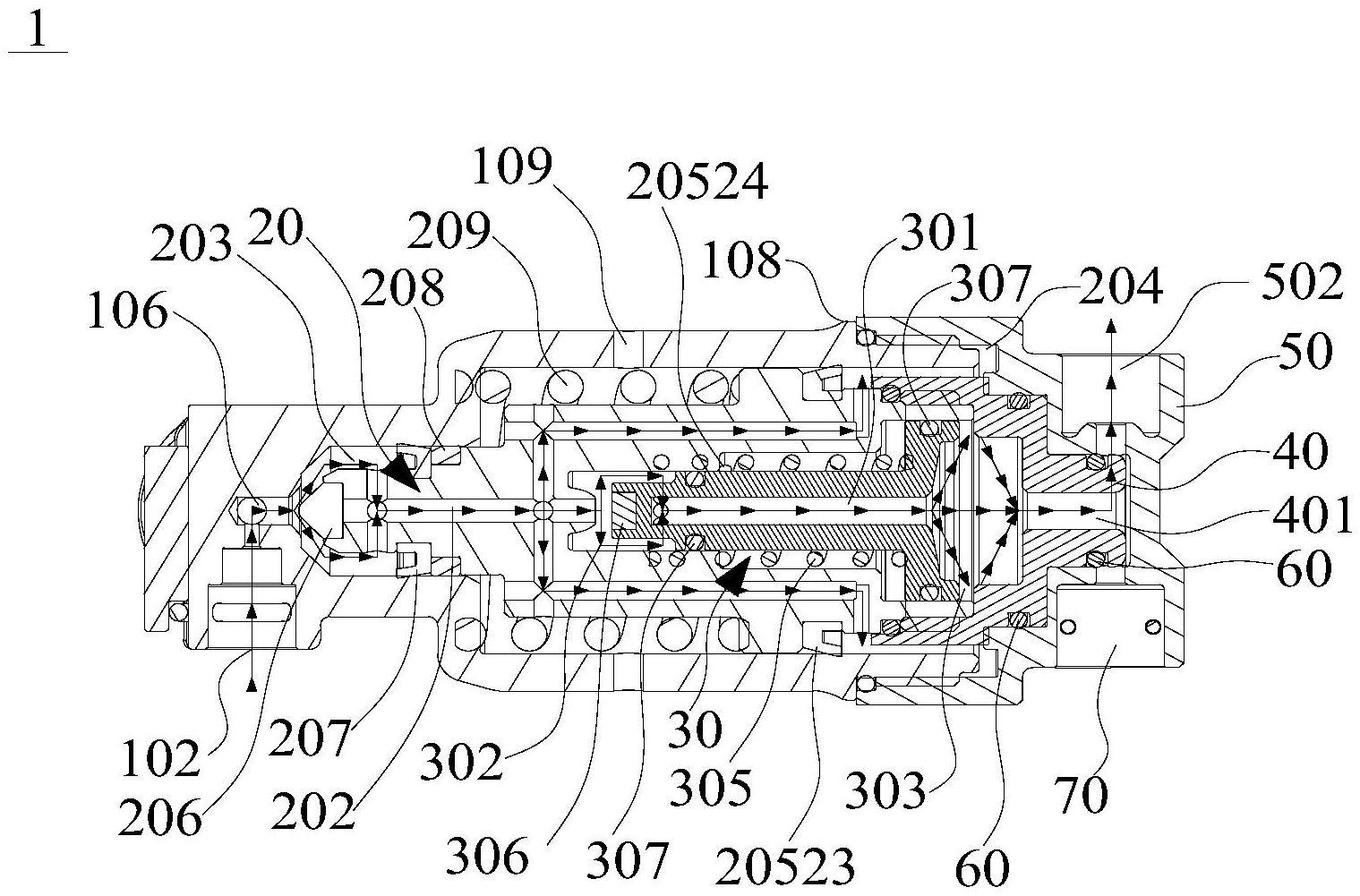

2、本技术第一方面提供了一种减压阀,包括:

3、阀体,所述阀体包括高压气体入口、安装口和第一安装腔,所述高压气体入口通过所述第一安装腔与所述安装口连通,且所述第一安装腔包括第一内腔室和第二内腔室,所述第一内腔室与所述高压气体入口相连通;

4、第一减压组件,所述第一减压组件通过所述安装口安装于所述第一安装腔内,所述第一减压组件与所述第一内腔室形成第一前腔室,所述第一减压组件远离所述高压气体入口的一侧设有第一后腔室;所述第一减压组件包括第二安装腔和第一气流通道,所述第二安装腔通过所述第一气流通道与所述高压气体入口连通;

5、第二减压组件,所述第二减压组件设于所述第二安装腔内,所述第二减压组件包括第二气流通道,所述第二气流通道与所述第二安装腔连通。

6、在本技术的一种示例性实施例中,所述第一减压组件和所述第二减压组件同轴设置。

7、在本技术的一种示例性实施例中,所述第一减压组件和所述第二减压组件能够分别沿其轴向上进行滑动;

8、在所述第一减压组件/所述第二减压组件的轴线方向上:

9、所述第二减压组件与所述第二安装腔的内壁具有间隙。

10、在本技术的一种示例性实施例中,在所述第一减压组件的径向方向上,所述第一内腔室的尺寸小于所述第二内腔室的尺寸;

11、所述第一减压组件的一部分设于所述第一内腔室内,并与所述第一内腔室的内壁形成所述第一前腔室,所述第一减压组件的一部分设于所述第二内腔室内,所述第一后腔室与所述第一前腔室连通,所述第一减压组件能够根据所述第一后腔室和所述第一前腔室之间的压强差在所述第一安装腔内进行移动,以调节所述第一减压组件距所述高压气体入口的距离。

12、在本技术的一种示例性实施例中,所述减压阀还包括减压盖和阀盖,所述减压盖设于所述第一减压组件远离所述高压气体入口的一侧,所述减压盖上设有第三气流通道,所述第三气流通道与所述第二气流通道连通,所述阀盖设于所述减压盖远离所述第二减压组件的一侧,所述阀盖设有与所述第三气流通道连通的低压气体出口;

13、所述第一减压组件包括第一减压本体和第一遮挡件,所述第一减压本体包括调节部和伸缩部,所述调节部设于所述第一内腔室内,所述伸缩部设于所述第二内腔室内;所述第一遮挡件设于所述调节部远离所述伸缩部的一侧,并与所述高压气体入口相对应;

14、其中,所述阀盖、所述减压盖、所述伸缩部和所述阀体形成所述第一后腔室,所述调节部与所述第一内腔室形成所述第一前腔室,所述第一减压本体能够根据所述第一前腔室和所述第一后腔室的压强差在所述第一安装腔内进行移动,以调节所述第一遮挡件距所述高压气体入口的距离。

15、在本技术的一种示例性实施例中,所述第一减压组件还包括第一弹性件,所述第一弹性件设于所述伸缩部的外侧,所述伸缩部的外侧壁凸出设有凸起,所述第一弹性件的一端抵接于所述第二内腔室与所述第一内腔室连接处的内壁,另一端抵接于所述凸起,在所述第一减压本体在所述第一安装腔内进行移动时所述第一弹性件产生弹性形变。

16、在本技术的一种示例性实施例中,所述第一气流通道包括相互连通的进气管道和出气管道,所述进气管道设有第一进气口,所述进气管道与所述第一前腔室连通;

17、所述出气管道包括气流主干、第一气流支干和第二气流支干,所述气流主干与所述进气管道相连通,所述第一气流支干分别与所述气流主干和所述第二安装腔连通,所述第二气流支干分别与所述气流主干和所述第一后腔室连通。

18、在本技术的一种示例性实施例中,所述减压盖与所述伸缩部可拆卸连接;和/或

19、所述调节部的外侧设有尺寸逐渐减小的阶梯轴,在所述安装口至所述高压气体入口的轴向上,所述阶梯轴包括第一轴部、第二轴部和第三轴部,所述第三轴部的外侧套设有第一密封圈,所述第一密封圈与所述第一内腔室的内壁抵接,所述第二轴部套设有第一支撑圈,所述第一支撑圈卡接于所述第一轴部和所述第一密封圈之间;和/或

20、所述伸缩部的外侧设有第一凹槽,所述第一凹槽设于所述凸起远离所述第一弹性件的一侧,所述第一凹槽内设有第二密封圈,所述第二密封圈与所述第二内腔室的内壁抵接,且所述第二密封圈与所述凸起抵接。

21、在本技术的一种示例性实施例中,所述伸缩部上设有第一压强平衡孔,所述第二安装腔通过所述第一压强平衡孔与所述第一安装腔连通;所述阀体上设有第二压强平衡孔,所述第一安装腔通过所述第二压强平衡孔与大气连通。

22、在本技术的一种示例性实施例中,第二安装腔包括相互连通的第三内腔室、第四内腔室和第五内腔室,在所述安装口至所述高压气体入口的轴向上,所述第五内腔室、第四内腔室和第三内腔室的尺寸逐渐减小,且所述第三内腔室与所述第一气流支干连通;

23、所述第二减压组件靠近所述第一气流支干的一侧与所述第三内腔室形成第二前腔室,所述第二减压组件远离所述第一气流支干的一侧与所述减压盖形成第二后腔室,所述第二减压组件能够根据所述第二后腔室和所述第二前腔室之间的压强差在所述第二安装腔内进行移动,以调节所述第二减压组件距所述第一气流支干出口的距离。

24、在本技术的一种示例性实施例中,所述第二减压组件包括:

25、第二减压本体,所述第二减压本体设于所述第二安装腔内,且所述第二减压本体能够在所述第二安装腔内进行滑动;

26、第二遮挡件,所述第二减压本体靠近所述高压气体入口的一侧设有卡槽,所述第二遮挡件卡设于所述卡槽内,且所述第二遮挡件与所述第一气流支干相对应,所述第二遮挡件能够在所述第二减压本体的移动过程中调节其与所述第一气流支干的距离。

27、在本技术的一种示例性实施例中,所述第二减压本体包括相互连接的减压首部、减压中部和减压尾部,且自所述安装口至所述高压气体入口的轴向上,所述减压首部、减压中部和减压尾部的尺寸逐渐减小,所述减压首部位于所述第五内腔室内,所述减压中部的一部分位于所述第四内腔室内,另一部分位于所述第三内腔室内,所述减压尾部位于所述第三内腔室内,所述第二气流通道包括气流进口和气流出口,所述气流进口设于所述减压尾部处,所述气流出口设于所述减压首部处;

28、第二弹性件,所述第二弹性件套设于所述减压中部处,所述第二弹性件的一端分别与所述减压首部靠近所述高压气体入口的一侧抵接,另一端与所述第四内腔室的内壁抵接,所述第二弹性件能够在所述第二减压本体移动过程中发生弹性形变。

29、在本技术的一种示例性实施例中,所述阀盖与所述减压盖和所述阀体的外侧壁之间均设有第三密封圈;和/或

30、所述减压首部和所述减压中部均设有第四密封圈,所述第四密封圈分别与所述第五内腔室的内壁和第三内腔室的内壁抵接。

31、在本技术的一种示例性实施例中,所述阀体的外侧壁包括凸出设置的凸块,所述阀盖靠近所述高压气体入口的一侧与所述凸块抵接。

32、在本技术的一种示例性实施例中,所述减压阀还包括泄压阀总成,所述阀盖内设有开槽,所述泄压阀总成安装于所述开槽内,所述泄压阀总成与所述低压气体出口相对应,且所述开槽与所述第三气流通道连通。

33、本技术第二方面提供了一种呼吸器,所述呼吸器包括上述任一项所述的减压阀。

34、本技术第三方面提供了一种燃料电池车辆,所述燃料电池车辆包括上述任一项所述的减压阀。

35、本技术方案具有以下有益效果:

36、本技术方案提出一种减压阀、呼吸器及燃料电池车辆,其包括有阀体、第一减压组件和第二减压组件,本方案通过第一减压组件和第二减压组件将高压氢气降低至所需压强,并通过第二减压组件嵌套设于第一减压组件内,减少材料的使用,以达到降低重量、成本的目的,进而减小减压阀所占的空间,满足车载使用条件。

37、本技术的其他特性和优点将通过下面的详细描述变得显然,或部分地通过本技术的实践而习得。

38、应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本技术。

- 还没有人留言评论。精彩留言会获得点赞!