一种油气润滑系统的制作方法

本技术涉及润滑系统,特别是涉及一种以压缩空气作为动力源的油气润滑系统。

背景技术:

1、目前各类数控设备配套的电主轴轴承润滑,以及高速切削刀具冷却润滑,绝大多数采用油气润滑系统对润滑点进行润滑与冷却。具体实施方案基本为油泵+计量混合阀型式,油泵供送的润滑油,通过计量混合阀进行计量分配并与压缩空气混合后送到润滑点进行润滑及冷却。产品配置零部件较多,选型计算比较复杂;且计量混合阀为固定定量结构,必须更换计量阀规格才能改变供油量,调整不便。

技术实现思路

1、本实用新型的目的在于提供一种油气润滑系统,本实用新型采用微型可调气动泵单元,通过内置的混合通道直接向润滑点供送微量油气。无需进行复杂选型计算,泵单元流量可根据需要调整,其具有配置简单以及调整方便的优点。

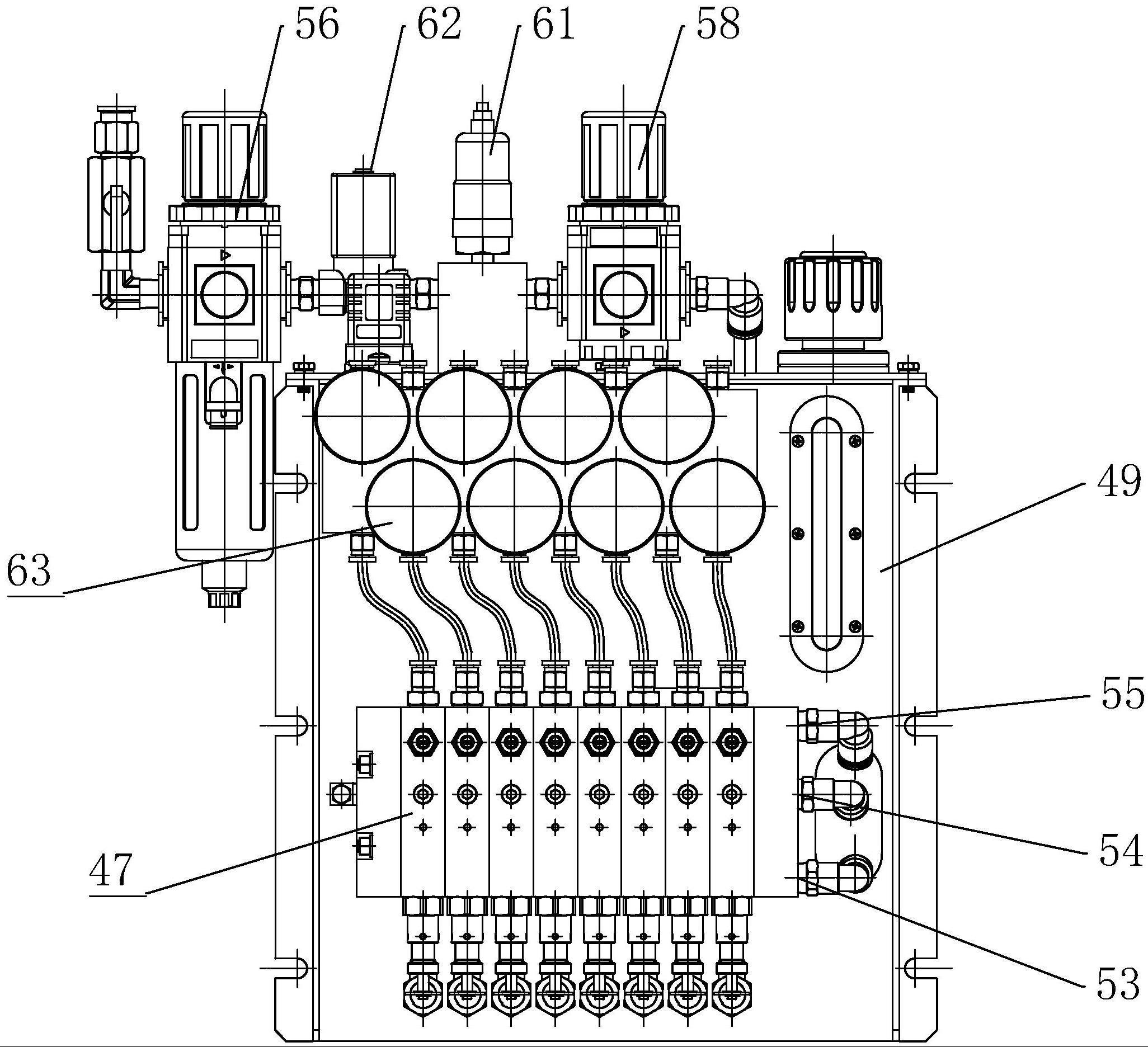

2、为实现上述目的,本实用新型提供如下技术方案:一种油气润滑系统,包括片式多路微量可调气动泵以及与片式多路微量可调气动泵相连的气源处理控制组件、油箱部件;

3、所述片式多路微量可调气动泵包括安装首片、安装末片以及夹紧于安装首片与安装末片之间的多个气动泵模块,所述气动泵模块包括泵体、活塞、活塞杆、固定螺套、可调限位组件、泵单元柱塞、泵单元柱塞套、出油单向阀以及出油接头,所述泵体设有活塞腔以及泵单元腔,所述活塞腔与泵单元腔通过定位凸肩孔相连,所述固定螺套设置于活塞腔进口处,所述活塞杆贯穿固定螺套并且活塞杆的内端伸入活塞腔中与活塞联动连接,所述泵体上设有第一进气通道和排气口,所述第一进气通道和排气口与活塞腔内对应活塞两侧的位置相连通,所述可调限位组件设置在固定螺套上用于对活塞杆进行行程限位;所述出油接头安装在泵单元腔进口处并将泵单元柱塞套压紧在泵单元腔内,所述出油单向阀设置在泵单元柱塞套靠近出油接头的一端,并且所述出油单向阀与出油接头之间设有油气混合单元,所述泵单元柱塞依次贯穿活塞腔、定位凸肩孔以及泵单元腔,所述泵单元柱塞通过泵单元弹簧被压紧于活塞的无杆端,所述泵体上设有进油通道,所述泵单元柱塞套上设有与所述进油通道相连通的吸油口;每相邻两个泵体上的第一进气通道相导通,并且每相邻两个泵体上的进油通道相导通,所述安装首片上开设有第一进气口和进油口,所述第一进气口和进油口分别与安装首片相邻的气动泵模块上的第一进气通道和进油通道相导通。

4、通过采用上述技术方案,调节可调限位组件来改变活塞杆回缩位置,从而限制活塞及泵单元柱塞移动行程,达到可调流量的目的,从而可根据需要对出油量进行调整,再通过控制油气混合单元的进气量,实现了由泵源直接提供油气到润滑点,完成混合阀计量及混合功能。根据润滑点数配置气动泵模块数,还可对每个泵单元出油量进行调整,配置简单,使用调整方便,可有效解决现有技术的使用局限性。

5、本实用新型进一步设置为,所述可调限位组件包括流量调节螺母,所述流量调节螺母的外周与固定螺套的内周螺纹配合,所述活塞杆上设有用于与流量调节螺母构成轴向限位的限位垫圈;所述流量调节螺母的外周设置有流量值参考刻度线。

6、通过采用上述技术方案,活塞移动时,推动泵单元柱塞移动开始排油,活塞杆限位垫圈跟随移动;活塞杆限位垫圈碰到到流量调节螺母时,活塞停止移动,从而泵单元柱塞停止移动排油结束;通过调整流量调节螺母位置来改变活塞杆回缩位置,从而限制活塞及泵单元柱塞移动行程,达到可调流量的目的,结构简单可靠,操作十分方便。

7、本实用新型进一步设置为,所述流量调节螺母的外周设有锁紧槽,所述固定螺套上沿径向设置有用于抵紧锁紧槽的紧定螺钉。

8、通过采用上述技术方案,通过紧定螺钉锁紧,可防止流量调节螺母松动,引起流量变化。

9、本实用新型进一步设置为,所述泵体上安装有用于感应活塞杆位置的接近开关。

10、通过采用上述技术方案,可以监测气动泵模块动作情况,及时发现气动泵模块故障。

11、本实用新型进一步设置为,所述油气混合单元包括油气分隔套、气量调节机构,所述油气分隔套设置于出油接头与出油单向阀之间,出油接头压紧油气分隔套形成油气混合室,所述油气分隔套靠近出油接头压紧端呈柱状突出并伸入油气混合室,所述气量调节机构包括节流阀体、节流阀杆以及锁紧螺母,所述泵体上设有安装口、与安装口侧部相连通的第二进气口以及与安装口内端相连通的节流口,所述出油接头侧部设有用于将所述节流口与油气混合室相导通的进气孔;所述节流阀体螺纹连接于安装口上,所述节流阀杆螺纹连接于节流阀体内,并且所述节流阀杆外周设置有用于与节流阀体内壁构成密封配合的o形圈,所述锁紧螺母螺纹连接于节流阀杆靠近外端的部位,并且锁紧螺母与节流阀体外端相抵紧;每相邻两个泵体上的第二进气通道相导通,并且所述安装首片上开设有第二进气口,所述第二进气口与安装首片相邻的气动泵模块上的第二进气通道相导通。

12、通过采用上述技术方案,通过调节节流阀杆在节流阀体腔内的位置,达到对油气混合室气量的调节。

13、本实用新型进一步设置为,所述气源处理控制组件包括气源二联件以及通过管道与气源二联件相连的二位三通电磁阀、二次减压阀,所述二位三通电磁阀、二次减压阀并联设置,所述二位三通电磁阀通过管道与片式多路微量可调气动泵上的第一进气口相连,所述二次减压阀与片式多路微量可调气动泵上的第二进气口相连;所述油箱部件包括油箱以及与油箱相连的放油球阀,所述放油球阀通过管道与片式多路微量可调气动泵上的进油口相导通。

14、通过采用上述技术方案,输入气源首先经过气源二联件过滤及减压,通过二位三通电磁阀驱动片式多路微量可调气动泵工作;二位三通电磁阀断电时,片式多路微量可调气动泵从油箱吸入润滑油,二位三通电磁阀通电时,压缩空气驱动片式多路微量可调气动泵活塞推动泵单元柱塞移动,排出微量润滑油。输入气源同时经过二次减压阀减压后进入油气混合单元,在油气混合室内与泵单元排出的微量润滑油进行混合后,向润滑点吹送,满足润滑点油气润滑的需求。

15、本实用新型进一步设置为,所述油箱部件还包括空气滤清器、低油位发讯器以及吸油滤油器。

16、通过采用上述技术方案,空气滤清器在保持油箱内油液与大气相通的同时可以防止空气中的杂质进入油箱污染油液,吸油滤油器可以防止油液中杂质进入气动泵导致故障,低油位发讯器可以在油箱缺油时发出报警信号并提醒及时加油,放油球阀可以切断片式多路微量可调气动泵进油,方便其维护操作。

17、本实用新型进一步设置为,所述气源处理控制组件的气源二联件后连接有气压开关。

18、通过采用上述技术方案,设置气压开关可以监测低气压故障。

19、本实用新型进一步设置为,所述气源处理控制组件的气源二联件后连接有二位二通电磁阀。

20、通过采用上述技术方案,设置二位二通电磁阀可以实现气路通断的自动控制。

21、本实用新型进一步设置为,所述出油接头通过管道连接有压力表。

22、通过采用上述技术方案,可以目视观察各路油气管路的压力情况,判断系统是否工作正常。

23、本实用新型进一步设置为,所述安装首片、多个气动泵模块以及安装末片通过螺栓拉紧连接,并且所述安装首片的第一进气口、第二进气口、进油口分别与相邻气动泵模块的第一进气通道、第二进气通道、进油通道之间以及每相邻两个气动泵模块的第一进气通道之间、第二进气通道之间、进油通道之间均设有o型密封圈。

24、通过采用上述技术方案,不仅组装以及使用方便,而且结构牢固,密封可靠,便于制造厂批量生产。

- 还没有人留言评论。精彩留言会获得点赞!