集成式润滑剂加注装置及其泵头组件的制作方法

本技术涉及集成式润滑剂加注装置及其泵头组件。

背景技术:

1、机械设备一般都具有运动部件,运动部件之间形成摩擦副,以工程机械为例。其作业工况复杂,作业对象多变,常常在变载荷情况下工作,对机器的可靠性和适应能力有较高的要求。为了保证能在长时间进行高强度施工作业下,轴承、铰接轴等摩擦副位置能良好运行,就必须对轴销、轴套进行有效润滑。

2、对此,传统方式一般包括两种方式,一种方式是人工用黄油枪,通过摩擦副上的黄油嘴将润滑脂加注至润滑脂加注点位处,但是这种方式一方面需要停机操作、因润滑脂加注点位繁多,一枪油无法完成所有润滑脂加注点位的需求,还需要反复往油枪里装油,操作繁琐而且容易污染,耽误施工进程,劳动强度大而且由于人员素质不一,常常出现因润滑不及时而造成的轴销或轴套磨损。

3、另一种方式则是在工程机械上安装集中润滑系统,集中润滑系统是指从润滑泵通过管路连接分油器将油脂按照一定的规则(周期、油量)准确的供往多个润滑脂加注点位的系统。集中润滑系统工作的整个过程无需人工操作,而是自动运行,这也是集中润滑系统优于传统润滑方式的地方。然而,集中润滑系统也有其弊端,主要弊端是其系统比较脆弱,发生故障的概率较高,故障的原因主要包括以下几种:

4、1.因为摩擦副(销轴与轴套)内可供润滑脂通过的空间较小,长时间运行积累的金属磨屑、进入的灰尘、干结的润滑脂等形成油泥,油泥堵塞润滑间隙,使得新鲜润滑脂进入润滑间隙比较困难,反应在对应的润滑管路中即为管路压力,最终导致集中润滑系统无法正常运行;

5、2.有些机械设备,例如工程机械的作业环境十分恶劣,安装在设备上的润滑管路由于防护不到位而被现场的砂砾、石块等磕碰而损坏,导致集中润滑系统无法正常为润滑脂加注点位润滑;

6、3.泵送的润滑脂比较粘稠、低温、润滑脂中混有杂物和气泡、润滑脂品质较差等因素都容易导致分配器的柱塞出现卡滞乃至堵死情况,还有当机械设备因各种原因长时间停滞不用,分配器内的润滑脂可能出现干结的情况,也会导致分配器堵塞,这就导致集中润滑系统无法正常使用;

7、基于以上原因,导致集中润滑系统在客户心中的接受度较低,每每故障时,客户不得不停止使用机械设备,然后通过黄油枪或者另外购置其他移动式加注设备以便为机械设备进行应急润滑,使用黄油枪因润滑脂加注点位繁多,一枪油无法完成所有润滑脂加注点位的需求,还需要反复往油枪里装油,操作繁琐而且容易污染,耽误施工进程,劳动强度大而且由于人员素质不一,常常出现因润滑不及时而造成的轴销或轴套磨损;另外购置移动式加注设备也十分不便,因为工程机械一般作业地点为矿山、野外等偏远位置,大大耽误施工进程。

技术实现思路

1、本实用新型的目的在于提供一种不仅可以正常润滑而且能够在集中润滑系统出现故障时十分方便的进行应急润滑的集成式润滑剂加注装置及其泵头组件。

2、本实用新型的集成式润滑剂加注装置的技术方案如下:

3、集成式润滑剂加注装置包括:

4、油箱,用于储存润滑剂;

5、泵头组件,安装在油箱下部,包括泵壳以及并列安装在泵壳中的第一、第二泵单元,第一、第二泵单元均可从油箱中抽吸润滑剂;第一、第二泵单元均包括电机、减速机构、传动机构和柱塞副,电机通过减速机构带动传动机构运动,传动机构运动带动对应的柱塞副做直线往复运动以从油箱抽吸润滑剂并将润滑剂泵出;泵头组件包括旋转压油板,旋转压油板在旋转时可驱动润滑剂朝向第一、第二泵单元的柱塞副流动,第一、第二泵单元中的任何一个在工作时,所述旋转压油板随之转动。

6、本方案的有益效果:该加注装置在使用时,第一、第二泵单元可分别带不同的系统,例如,第一泵单元连接分配器,通过程序控制以实现自动集中润滑,第二泵单元直接连接加油管及加油枪,可以半手动方式进行润滑,由于两个泵单元布置在同一泵壳中,且共用一个油箱、一套旋转压油板,其结构十分紧凑,在满足现场狭小空间能够正常布置的前提下具备了两种不同的功能,集自动与半自动为一体,使用更加灵活方便,在平时进行集中润滑,在特殊部位或集中润滑系统故障时进行半自动的手动润滑方式。而且,第一、第二泵单元还可以合并起来同时工作,使得两个泵单元的油量能够合并使用,使得两个泵单元的电机都不必选择太大的额定功率即可满足需求。

7、进一步地,旋转压油板位于第一泵单元的传动机构或减速机构上,第一泵单元的传动机构或减速机构的旋转轴线与油箱的中心线共线。这样就能确保旋转压油板覆盖的范围最大,对润滑剂的挤压效果最好。

8、进一步地,所述旋转压油板上还设置有用于对油箱中的润滑剂进行搅拌的搅杆。一方面确保润滑剂中的基础油与粘稠剂混合均匀,另一方面确保润滑剂与油箱内壁尽可能脱离,从而便于润滑剂向下蠕动。

9、进一步地,油箱的轴线处设置有固定搅拌杆,固定搅拌杆位于所述旋转压油板的上方,固定搅拌杆的下端具有径向延伸的搅拌部以防油箱中润滑剂在中下部隆起。由于有些润滑剂比较粘稠,使用旋转压油板和搅杆对其搅拌挤压过程中,油箱的中下部会堆积润滑剂并形成隆起,这会影响柱塞副对润滑剂的抽吸,甚至导致抽空,设置固定搅拌杆后可依靠搅拌部对运动中的润滑剂的切割搅拌,使润滑剂分布更均匀,避免在中下部堆积隆起。

10、进一步地,泵头组件还包括安装在泵壳上的切换阀,泵头组件包括安装在泵壳上的切换阀,切换阀具有两个阀位,切换阀的阀芯上连接有杠杆机构,第一泵单元的传动机构上设置有径向延伸的拨动杆,通过拨动杆拨动杠杆机构以实现切换阀在两个阀位之间的切换动作。

11、进一步地,所述传动机构包括偏心轴和垂直于偏心轴轴线方向往复移动的滑块,滑块上具有长槽,长槽的长度方向垂直于偏心轴轴线和滑块的往复移动方向,偏心轴的输出端滑动装配在长槽中,滑块连接有所述柱塞副,柱塞副的轴线沿滑块移动方向延伸,偏心轴转动时带动滑块做直线往复运动。

12、进一步地,滑块与柱塞副之间可通过钩挂结构连接,或通过顶推配合并依靠弹簧复位的结构配合。

13、进一步地,柱塞副包括第一单向阀,柱塞副的出口及其出口所连油路上还至少设置一个第二单向阀。这样的设置具有防止第一、第二泵单元之间的润滑剂相互流通的情况发生,也增加了安全性,及时第一单向阀故障,依然可以确保柱塞副正常使用。

14、进一步地,第一泵单元的柱塞副上的第一单向阀为弹性材质制成的锥形阀杆结构,第二泵单元的柱塞副上的第一单向阀为刚性材质制成的钢球或锥阀结构。第一泵单元用于集中润滑时排量小,使用锥形阀杆结构可避免润滑剂中的杂质卡,第二泵单元用于加油枪,排量较大,使用钢球结构耐冲击。

15、进一步地,第一、第二泵单元的减速机构共用同一个减速箱壳体。不仅结构更紧凑,而且便于对减速机构的润滑。

16、进一步地,杠杆机构和/或拨动杆上转动装配有滚动件,杠杆机构与拨动杆之间通过滚动件接触配合。滚动件的设置可以避免两者配合时卡死。

17、进一步地,第一、第二泵单元的电机轴的轴线均与油箱的轴线平行。使得结构更紧凑,尤其是整体直径不会太大。

18、进一步地,所述切换阀为二位四通阀或二位三通阀。

19、进一步地,所述搅杆的外端具有刮板,刮板与油箱的轴线垂直设置,泵头组件包括用于检测油箱内润滑剂液位的液位传感器,所述刮板旋转时可与液位传感器的探头表面接触并将其上粘附的润滑剂刮除。

20、进一步地,所述液位传感器为激光对射传感器,包括同轴且对称的两部分,一部分安装在泵头上部,另一部分安装在油箱上。

21、本实用新型的泵头组件的技术方案如下:

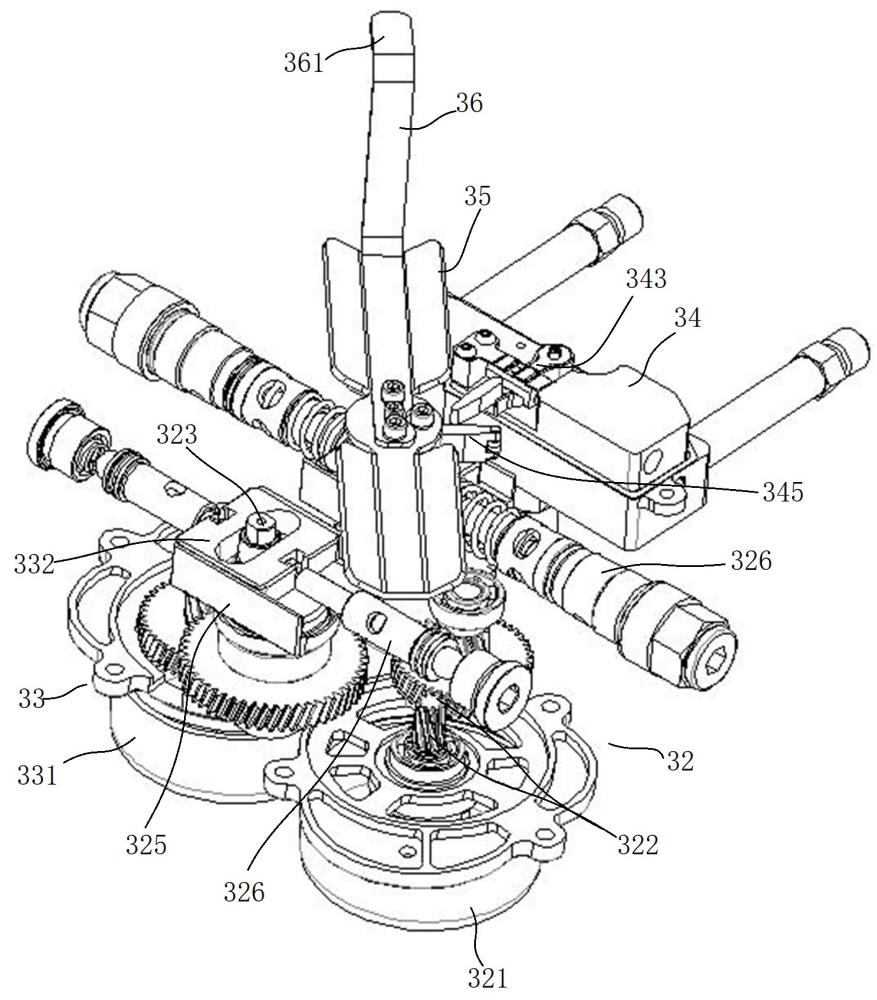

22、泵头组件,用于安装在油箱下部,包括泵壳以及并列安装在泵壳中的第一、第二泵单元,第一、第二泵单元均可从油箱中抽吸润滑剂;第一、第二泵单元均包括电机、减速机构、传动机构和柱塞副,电机通过减速机构带动传动机构转动,传动机构转动带动对应的柱塞副做直线往复运动以从油箱抽吸润滑剂并将润滑剂泵出;泵头组件包括旋转压油板,旋转压油板在旋转时可驱动润滑剂朝向第一、第二泵单元的柱塞副流动,第一、第二泵单元中的任何一个在工作时,所述旋转压油板随之转动。

23、本方案的有益效果:该泵头组件在使用时,第一、第二泵单元可分别带不同的系统,例如,第一泵单元连接分配器,通过程序控制以实现自动集中润滑,第二泵单元直接连接加油管及加油枪,可以半手动方式进行润滑,由于两个泵单元布置在同一泵壳中,且共用一个油箱、一套旋转压油板,其结构十分紧凑,在满足现场狭小空间能够正常布置的前提下具备了两种不同的功能,集自动与半自动为一体,使用更加灵活方便,在平时进行集中润滑,在特殊部位或集中润滑系统故障时进行半自动的手动润滑方式。而且,第一、第二泵单元还可以合并起来同时工作,使得两个泵单元的油量能够合并使用,使得两个泵单元的电机都不必选择太大的额定功率即可满足需求。

24、进一步地,旋转压油板位于第一泵单元的传动机构或减速机构上,第一泵单元的传动机构或减速机构的旋转轴线与油箱的中心线共线。这样就能确保旋转压油板覆盖的范围最大,对润滑剂的挤压效果最好。

25、进一步地,所述旋转压油板上还设置有用于对油箱中的润滑剂进行搅拌的搅杆。一方面确保润滑剂中的基础油与粘稠剂混合均匀,另一方面确保润滑剂与油箱内壁尽可能脱离,从而便于润滑剂向下蠕动。

26、进一步地,泵头组件还包括安装在泵壳上的切换阀,泵头组件包括安装在泵壳上的切换阀,切换阀具有两个阀位,切换阀的阀芯上连接有杠杆机构,第一泵单元的传动机构上设置有径向延伸的拨动杆,通过拨动杆拨动杠杆机构以实现切换阀在两个阀位之间的切换动作。

27、进一步地,所述传动机构包括偏心轴和垂直于偏心轴轴线方向往复移动的滑块,滑块上具有长槽,长槽的长度方向垂直于偏心轴轴线和滑块的往复移动方向,偏心轴的输出端滑动装配在长槽中,滑块连接有所述柱塞副,柱塞副的轴线沿滑块移动方向延伸,偏心轴转动时带动滑块做直线往复运动。

28、进一步地,滑块与柱塞副之间可通过钩挂结构连接,或通过顶推配合并依靠弹簧复位的结构配合。

29、进一步地,柱塞副包括第一单向阀,柱塞副的出口及其出口所连油路上还至少设置一个第二单向阀。这样的设置具有防止第一、第二泵单元之间的润滑剂相互流通的情况发生,也增加了安全性,及时第一单向阀故障,依然可以确保柱塞副正常使用。

30、进一步地,第一泵单元的柱塞副上的第一单向阀为弹性材质制成的锥形阀杆结构,第二泵单元的柱塞副上的第一单向阀为刚性材质制成的钢球或锥阀结构。第一泵单元用于集中润滑时排量小,使用锥形阀杆结构可避免润滑剂中的杂质卡,第二泵单元用于加油枪,排量较大,使用钢球结构耐冲击。

31、进一步地,第一、第二泵单元的减速机构共用同一个减速箱壳体。不仅结构更紧凑,而且便于对减速机构的润滑。

32、进一步地,杠杆机构和/或拨动杆上转动装配有滚动件,杠杆机构与拨动杆之间通过滚动件接触配合。滚动件的设置可以避免两者配合时卡死。

33、进一步地,第一、第二泵单元的电机轴的轴线均与油箱的轴线平行。使得结构更紧凑,尤其是整体直径不会太大。

34、进一步地,所述切换阀为二位四通阀或二位三通阀。

35、进一步地,所述搅杆的外端具有刮板,刮板与油箱的轴线垂直设置,泵头组件包括用于检测油箱内润滑剂液位的液位传感器,所述刮板旋转时可与液位传感器的探头表面接触并将其上粘附的润滑剂刮除。

36、进一步地,所述液位传感器为激光对射传感器,包括同轴且对称的两部分,一部分安装在泵头上部,另一部分可安装在油箱上。

- 还没有人留言评论。精彩留言会获得点赞!