一种泵用轴承箱的制作方法

本技术属于泵,具体涉及一种泵用轴承箱。

背景技术:

1、现有技术中,泵的轴承箱一般为整体式结构而非分半式结构,且轴承箱只与泵体配合定位固定而没有与泵盖配合定位固定,当水泵在进行装配作业时,因轴承箱不是分半式结构,不能对泵转子部件上的轴承、主轴等进行与泵体的装配水平度、左右位置度进行检测,保证不了转子的装配精度,使转子出现装配偏离超差发生摩擦而损坏且引起泵的振动增大和噪声增大;当水泵运行一段时间后进入检修期时,因轴承箱不是分半式结构,需要将轴承箱、轴承等零件完全拆卸后才能对轴承等零件的完好性进行检查维修,浪费检查时间和人力资源,且完全拆卸后回装会出现回装误差,存在引起泵的振动增大风险;当轴承箱只与泵体配合定位固定而没有与泵盖配合定位固定时,轴承箱没有同时与泵体和泵盖形成圆周环形配合,轴承箱不能与泵体和泵盖形成整体,在装配时难以保证转子的装配质量和装配精度,且轴承箱与泵体的刚性也难保证,同时泵在运行过程中,由于轴承箱的端部上表面径向悬空没有与泵盖配合,不能形成端面支撑受力,轴承箱容易发生翘变松动,泵的转子部件容易出现“u”型变形,使叶轮偏离泵的压水室和吸入室的中心,也将造成泵的运行噪声和振动增大;此外,轴承箱的轴承润滑油路径以及轴承冷却系统设计不合理,轴承的润滑效果及冷却散热效果不佳,并且不能实时检测监控泵两端轴承的运行温度和x、y、z方向的振动,不能实时判断泵的运行情况。总之而言,现有的轴承箱保障不了泵的运行稳定,降低了泵的可靠性和安全性,缩短泵的使用生命周期,增加了泵的运行、检修和维护成本。

技术实现思路

1、本实用新型的目的在于克服现有技术的不足,提供一种泵用轴承箱,既能不用拆卸整个轴承箱、轴承等零件而快速检查轴承等的完好性,又能提高轴承的润滑效果及冷却散热效果,并且在装配时能够保证转子的装配质量和装配精度,确保了泵的运行稳定可靠,延长了泵的使用生命周期,降低了泵的维修时间和成本。

2、为了解决上述技术问题,本实用新型采用的技术方案如下:

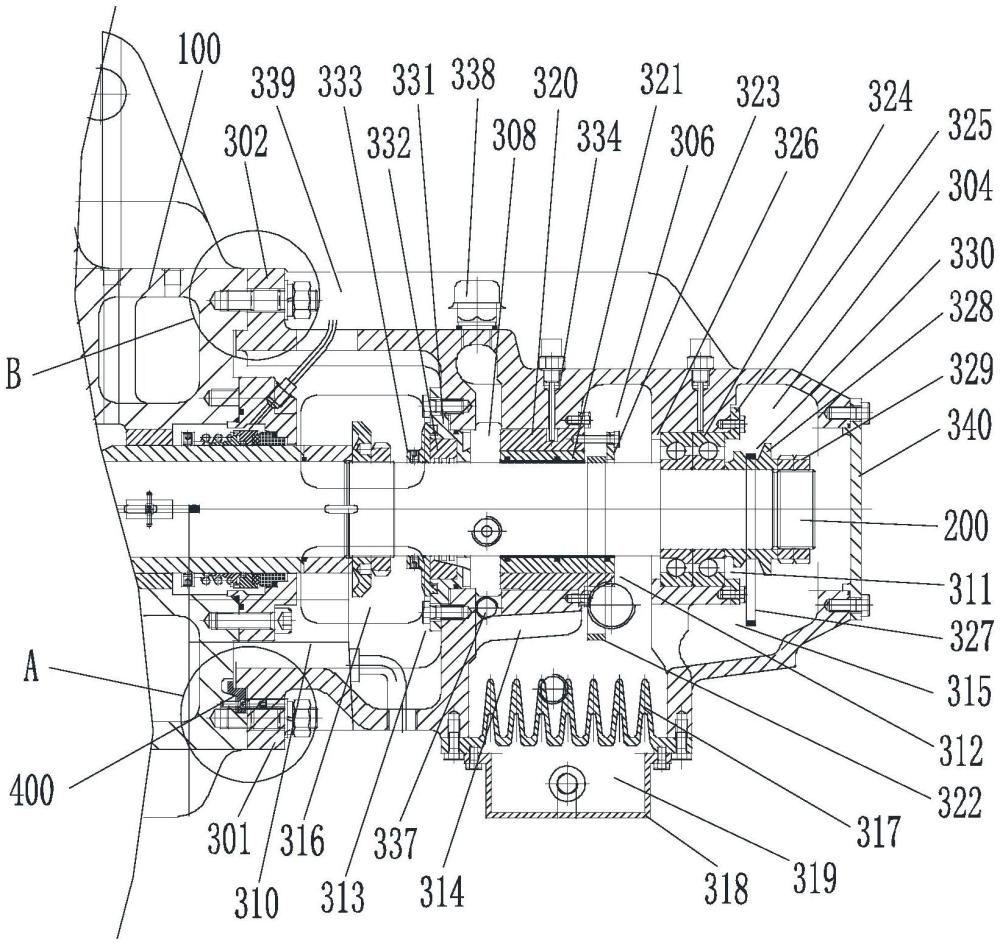

3、一种泵用轴承箱,其设置于泵主体的端部,用于连接泵轴,其特征在于,包括箱体和箱盖,所述箱盖盖设在所述箱体的上方;所述箱盖与所述箱体合围形成有沿泵轴方向自外而内依次布置的外侧密封安装位、滚动轴承润滑油室、滚动轴承安装位、滑动轴承润滑油室、滑动轴承安装位、回油室、内侧轴封安装位和敞开室,所述外侧密封安装位上安装有外侧轴封组件或密封盖,所述滚动轴承安装位上安装有滚动轴承组件,所述滑动轴承安装位上安装有滑动轴承组件,所述内侧轴封安装位上安装有内侧轴封组件,所述滑动轴承润滑油室与所述回油室之间通过第一回油通道连通,所述滑动轴承润滑油室与所述滚动轴承润滑油室之间通过第二回油通道连通;所述敞开室的侧壁设有与外界大气连通的敞开口;所述滑动轴承润滑油室的底部设有波纹换热板,所述波纹换热板上盖设有冷却盖,所述冷却盖与所述波纹换热板之间围合形成有冷却室;所述箱体朝向所述泵主体的端面上设有轴向凸出的第一止口半环;所述箱盖朝向所述泵主体的端面上设有轴向凸出的第二止口半环;所述第一止口半环与所述第二止口半环配合形成止口圆环。

4、作为本实用新型的优选方案,所述泵主体包括泵体和泵盖,所述泵体朝向所述箱体的端面上设有与所述第一止口半环配合的抬量机构;所述泵盖朝向所述箱盖的端面上设有与所述第二止口半环配合的半环止口。

5、作为本实用新型的优选方案,所述抬量机构包括抬量锥环和调节螺钉,所述抬量锥环设置于泵体和箱体之间,所述抬量锥环上设有半环连接部和半环止口部,所述半环止口部成型于所述半环连接部的上端,所述半环止口部与所述第一止口半环的底部配合相抵;所述半环止口部朝向所述泵主体一侧设有半环凸起,所述半环凸起的外周面为第一锥形面;所述泵主体的端面设有可供所述抬量锥环安装的半环凹位,所述半环凹位的下侧面为与所述第一锥形面滑动配合的第二锥形面;所述半环连接部上均布有多个安装孔,所述泵主体的端面设有与所述安装孔一一对应的螺纹孔,所述调节螺钉穿过所述安装孔与所述螺纹孔连接;当所述调节螺钉旋进或旋出所述螺纹孔时,能够带动所述抬量锥环抬升或下降所述泵用轴承箱,改变泵用轴承箱和泵主体相对位置,从而调整泵轴的高度位置。

6、作为本实用新型的优选方案,所述滑动轴承组件包括轴承座和滑动轴承,所述轴承座通过螺钉固定在所述滑动轴承安装位上,所述滑动轴承安装在所述轴承座上;所述滑动轴承润滑油室内设有第一甩油环和挡板,所述第一甩油环套设在泵轴上且与泵轴摩擦转动;所述第一甩油环靠近所述滑动轴承,所述挡板通过螺钉固定在所述轴承座上且阻挡在所述第一甩油环远离所述滑动轴承的一侧。

7、作为本实用新型的优选方案,所述滚动轴承组件包括滚动轴承和压紧件,所述滚动轴承安装位在靠近所述滑动轴承润滑油室的一侧形成有限位凸环,所述压紧件通过螺钉固定在所述滚动轴承安装位远离所述滑动轴承润滑油室的一侧,所述滚动轴承的外圈压紧在所述限位凸环和所述压紧件之间;所述滚动轴承沿泵轴方向叠合布置有两个。

8、作为本实用新型的优选方案,所述滚动轴承润滑油室内设有第二甩油环、油环座和压紧螺母,所述油环座套设在泵轴上,所述压紧螺母与泵轴末端螺纹连接并将所述油环座、所述滚动轴承的内圈压紧在泵轴凸肩上,所述第二甩油环套设在所述油环座上且与所述油环座摩擦转动,所述油环座的外周环设有与所述第二甩油环配合的限位槽。

9、作为本实用新型的优选方案,所述内侧轴封组件包括套设在泵轴上的挡油环、阻油环和防尘盖,所述挡油环通过螺钉固定在所述内侧轴封安装位上,所述挡油环在远离所述滑动轴承润滑油室的一侧设有可供所述阻油环嵌置的容置槽,所述防尘盖盖设在所述容置槽上且通过螺钉紧固在泵轴上。

10、作为本实用新型的优选方案,所述轴承箱上开设有x向振动探头接口、y向振动探头接口、z向振动探头接口和温度探头接口;所述x向振动探头接口上安装有用于检测轴承箱x方向振动的x向振动探头;所述y向振动探头接口上安装有用于检测轴承箱y方向振动的y向振动探头;所述z向振动探头接口上安装有用于检测轴承箱z方向振动的z向振动探头;所述温度探头接口上安装有用于检测所述回油室内油温的温度探头。

11、作为本实用新型的优选方案,所述回油室的顶部设有排气罩。

12、作为本实用新型的优选方案,所述箱体的外侧和所述箱盖的外侧均设有加强筋。

13、实施本实用新型提供的一种泵用轴承箱,与现有技术相比,其有益效果在于:

14、(1)本实用新型的泵用轴承箱采用分体式结构,由箱体和箱盖构成,既能够实现不用拆卸整个轴承箱、轴承等零件而快速检查轴承等的完好性,节省轴承的运行周期检查时间,又能够方便实现转子部件与泵体等的装配水平度、左右位置度的检测,确保装配精度,保证泵的稳定运行,提高泵的使用寿命;并且,箱体和箱盖各自分开加工而不必采用轴承箱合体加工,降低了加工、检验难度,提高了生产速度与加工精度,节省了生产成本和采购成本;

15、(2)本实用新型通过在各个轴承的两侧分别设置润滑油室和回油室,润滑油室与回油室之间通过回油通道连通,这样润滑油室中的润滑油能从轴承的一侧流入轴承内部进行润滑,从轴承的另一侧流入回油室,回油室中的润滑油通过回油通道回流至润滑油室,形成循环,有利于轴承内部的润滑油循环更新;

16、(3)本实用新型通过在润滑油室的底部设置波纹换热板和冷却盖,冷却盖与波纹换热板之间围合形成有冷却室,冷却室外接冷却水系统,由此能够通过向冷却室注入冷却水,与轴承箱中的润滑油进行换热,降低润滑油的温度,有利于对轴承进行降温,提高轴承的使用寿命;

17、(4)本实用新型通过第一止口半环与第二止口半环配合形成止口圆环,能够与泵主体形成圆周环形配合,使得轴承箱能够与泵体和泵盖形成整体,在装配时还能够保证转子的装配质量和装配精度,且轴承箱与泵体的刚性也获得保证,同时泵在运行过程中,由于轴承箱的端部上表面与泵盖配合,形成端面支撑受力,有效地解决了轴承箱容易发生翘变松动的问题;

18、(5)本实用新型通过敞开室的设置,一方面能够促进轴承箱内部空气流通,起到散热的效果;另一方面能够方便工人检查轴承箱以及泵主体轴端的泄漏情况,以便及时维修。

- 还没有人留言评论。精彩留言会获得点赞!