一种球阀注脂结构和球阀的制作方法

本技术涉及球阀,具体涉及一种球阀注脂结构和球阀。

背景技术:

1、注脂孔的作用是当阀杆处的o型圈失效出现泄露时,紧急状态下注入油脂,填充阀杆处的注脂槽,使阀杆与阀盖之间实现密封。

2、现有的阀杆部位注脂孔结构,如图1所示,通常从阀盖700的外侧周壁沿径向向阀盖700的内侧周壁贯穿开设注脂孔701,使得注脂孔701的径向一端连通润滑器800,另一端连通阀杆900处的注脂槽702,当o型圈600失效出现泄露时,可向注脂槽702内紧急注入油脂,从而将阀杆900与阀盖700之间进行密封,这种沿径向贯穿设置的注脂孔结构最直接,但是对于这种注脂孔结构而言,小口径阀门尚可,大口径阀门容易产生如下问题:对于大口径阀门而言,这种注脂孔结构的孔径小,而深度l很大,其深度l甚至大于600mm,一方面,这种沿径向贯穿设置的注脂孔结构深度过大,加工难度大,加工过程中钻头容易断在里面,最终无法取出,另一方面,当孔壁需要堆焊耐腐蚀金属时,这种沿径向贯穿设置的注脂孔结构因深度过大而无法堆焊。

3、因此,现有的沿径向贯穿设置的注脂孔结构钻孔深度过大,不仅容易导致加工过程中钻头断在加工孔内,而且当孔壁需要堆焊耐腐蚀金属时无法堆焊。

技术实现思路

1、因此,本实用新型要解决的技术问题在于克服现有技术中现有的沿径向贯穿设置的注脂孔结构钻孔深度过大,不仅容易导致加工过程中钻头断在加工孔内,而且当孔壁需要堆焊耐腐蚀金属时无法堆焊的缺陷,从而提供一种钻孔深度小,不仅能够避免加工过程中钻头断在加工孔内,而且当孔壁需要堆焊耐腐蚀金属时能够进行堆焊的球阀注脂结构及具有其的球阀。

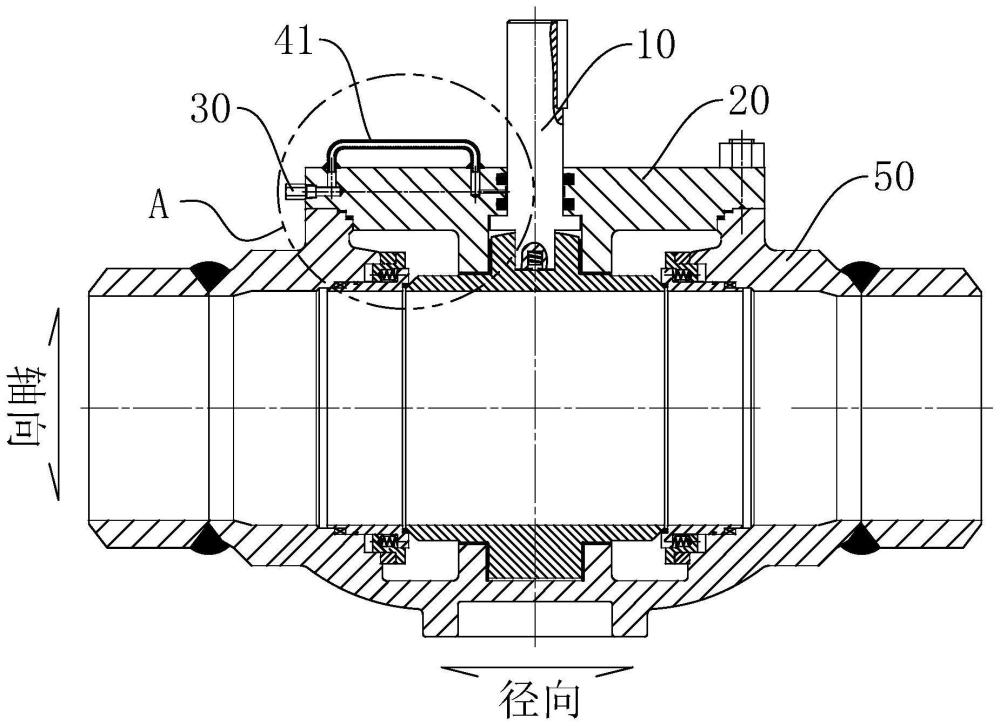

2、为解决上述技术问题,本实用新型提供的球阀注脂结构,包括:

3、阀杆;

4、阀盖,与所述阀杆同轴设置,所述阀盖与所述阀杆之间设置有注脂槽;

5、第一注脂流道,开设于所述阀盖或者所述阀杆上,所述第一注脂流道适于将所述注脂槽与润滑器相连通;

6、所述第一注脂流道由所述阀盖上的第一端面或者第二端面向靠近所述注脂槽方向开设而成,所述第一端面和所述第二端面分别位于所述阀盖的轴向相对两侧;

7、或者,所述第一注脂流道由所述阀杆上的第三端面向靠近所述注脂槽方向开设而成,所述第三端面位于所述阀杆沿轴向远离所述阀盖的一端。

8、可选的,所述第一注脂流道在所述阀盖上由所述第一端面开设形成,所述第一注脂流道在所述阀盖上沿轴向设置;所述第一注脂流道的轴向一端适于与所述注脂槽相连通,另一端适于与润滑器相连通。

9、可选的,所述阀盖由所述第一端面沿轴向开设有第二注脂流道,所述第二注脂流道设置于所述第一注脂流道沿径向远离所述注脂槽的一侧;

10、所述第二注脂流道与所述第一注脂流道之间通过第一注脂管相连通,所述第一注脂管外置于所述阀盖靠近所述第一端面的一侧;

11、所述第二注脂流道远离所述第一注脂管的一端与润滑器相连通,所述润滑器沿径向固定设置于所述阀盖的外侧周壁上。

12、可选的,所述第一注脂流道在所述阀盖上由所述第二端面开设形成,所述第一注脂流道在所述阀盖上与轴向成角度设置;所述第一注脂流道的轴向一端适于与所述注脂槽相连通,另一端适于与润滑器相连通。

13、可选的,所述阀盖由所述第二端面沿轴向开设有第二注脂流道,所述第二注脂流道设置于所述第一注脂流道沿径向远离所述注脂槽的一侧;

14、所述第二注脂流道与所述第一注脂流道之间通过第二注脂管相连通,所述第二注脂管外置于所述阀盖靠近所述第二端面的一侧;

15、所述第二注脂流道远离所述第二注脂管的一端与润滑器相连通,所述润滑器沿径向固定设置于所述阀盖的外侧周壁上。

16、可选的,所述第一注脂流道在所述阀盖上由所述第一端面开设形成,所述第一注脂流道在所述阀盖上沿轴向设置;所述第一注脂流道在所述阀盖上沿径向靠近所述阀杆设置;

17、所述润滑器与所述第一注脂流道同轴设置,所述润滑器沿轴向固定设置于所述阀盖靠近所述第一端面的一侧。

18、可选的,所述第一注脂流道由所述第三端面沿轴向向靠近所述注脂槽方向开设而成,所述第一注脂流道与所述阀杆同轴设置;所述阀杆为耐腐蚀材料。

19、可选的,所述第三端面与所述注脂槽之间的轴向距离小于所述阀盖的外侧周壁与所述注脂槽之间的径向距离。

20、可选的,所述注脂槽沿径向开设于所述阀盖的内侧周壁上,所述注脂槽与所述阀杆同轴设置。

21、本实用新型还提供一种球阀,包括:阀体,以及设置于所述阀体上的如上所述的球阀注脂结构。

22、本实用新型技术方案,具有如下优点:

23、1.本实用新型提供的球阀注脂结构,通过在所述阀盖或者所述阀杆上开设第一注脂流道,从而将所述注脂槽与润滑器相连通;当所述第一注脂流道开设于所述阀盖上时,所述第一注脂流道由所述阀盖上的第一端面或者第二端面向靠近所述注脂槽方向开设而成;当所述第一注脂流道开设于所述阀杆上时,所述第一注脂流道由所述阀杆上的第三端面向靠近所述注脂槽方向开设而成,与改进前的沿径向贯穿设置的注脂孔结构相比,能够减小注脂孔深度,不仅能够避免加工过程中钻头断在加工孔内,而且当孔壁需要堆焊耐腐蚀金属时能够进行堆焊或者避免堆焊。

24、2.本实用新型提供的球阀注脂结构,所述第一注脂流道和所述第二注脂流道在所述阀盖上均由所述第一端面沿轴向开设形成,所述第二注脂流道设置于所述第一注脂流道沿径向远离所述注脂槽的一侧,所述第二注脂流道与所述第一注脂流道之间通过第一注脂管相连通,所述第一注脂管外置于所述阀盖靠近所述第一端面的一侧,其中,所述第一注脂管采用耐腐蚀材质,所述第一注脂管的一端与所述第一注脂流道承插焊接,另一端与所述第二注脂流道承插焊接,从而有效减小了注脂孔的加工深度,避免了加工过程中钻头断在孔内,有效降低了加工难度,当注脂孔需要堆焊耐腐蚀金属时,孔浅也容易堆焊。

25、3.本实用新型提供的球阀注脂结构,所述第一注脂流道在所述阀盖上由所述第二端面开设形成,所述第一注脂流道在所述阀盖上与轴向成角度设置,所述第二注脂流道在所述阀盖上由所述第二端面沿轴向开设形成,所述第二注脂流道设置于所述第一注脂流道沿径向远离所述注脂槽的一侧,所述第二注脂流道与所述第一注脂流道之间通过第二注脂管相连通,所述第二注脂管外置于所述阀盖靠近所述第二端面的一侧,其中,所述第二注脂管采用耐腐蚀材质,所述第二注脂管的一端与所述第一注脂流道承插焊接,另一端与所述第二注脂流道承插焊接,一方面,有效减小了注脂孔的加工深度,避免了加工过程中钻头断在孔内,有效降低了加工难度,当注脂孔需要堆焊耐腐蚀金属时,孔浅也容易堆焊;另一方面,通过采用上述结构,使得所述第二注脂管内置于阀腔内部,从而使得所述第二注脂管与所述阀盖的焊缝也位于阀腔内部,进而能够减少两处焊缝外泄漏点。

26、4.本实用新型提供的球阀注脂结构,所述第一注脂流道在所述阀盖上由所述第一端面沿轴向开设形成,且所述第一注脂流道在所述阀盖上沿径向靠近所述阀杆设置,所述第一注脂流道与所述润滑器同轴设置,所述润滑器沿轴向固定设置于所述阀盖靠近所述第一端面的一侧并直接与所述第一注脂流道相连通,一方面使得注脂孔的加工深度更浅,避免了加工过程中钻头断在孔内,有效降低了加工难度,当注脂孔需要堆焊耐腐蚀金属时,孔更浅也更容易堆焊;另一方面,通过采用上述结构,仅需加工所述第一注脂流道,减少了加工工序,而且无需外接注脂管,进一步减少了加工工序,简化了注脂结构。

27、5.本实用新型提供的球阀注脂结构,所述第一注脂流道由所述第三端面沿轴向向靠近所述注脂槽方向开设而成,所述第一注脂流道与所述阀杆同轴设置;由于所述第三端面与所述注脂槽之间的轴向距离小于所述阀盖的外侧周壁与所述注脂槽之间的径向距离,且所述第一注脂流道由所述第三端面沿轴向开设形成,与改进前的沿径向贯穿设置的注脂孔结构相比,能够减小注脂孔深度,降低加工难度,所述阀杆为耐腐蚀材料,能够避免注脂孔孔壁堆焊耐腐蚀金属。

- 还没有人留言评论。精彩留言会获得点赞!