一种九通流体阀的制作方法

本技术涉及多通流体阀领域,尤其涉及一种具有多种工作模式的九通流体阀,例如九通碟阀。

背景技术:

1、随着新能源汽车技术的发展,用于新能源汽车的热管理集成模块的冷却液控制流体阀尤其是多通冷却液流量控制水阀成为新能源汽车的关键部件。

2、目前,智能型多通冷却液流量控制水阀多以柱状阀芯为主,阀芯直径较大,驱动力矩较大,密封件设计复杂,卷曲状态装配较难,很难实现自动化,且密封件围绕整圈阀芯设计导致摩擦力矩较大,且内漏性能不好。并且,现有的柱状多通冷却液流量控制水阀的功能模式大多没有规律性,不能通过旋转实现不同的工作模式。

技术实现思路

1、为了克服上述问题,需要提供一种新型的九通流体阀,例如冷却液流量控制水阀,其不仅能简化密封件的设计,并且能通过旋转阀芯实现多个不同的工作模式。

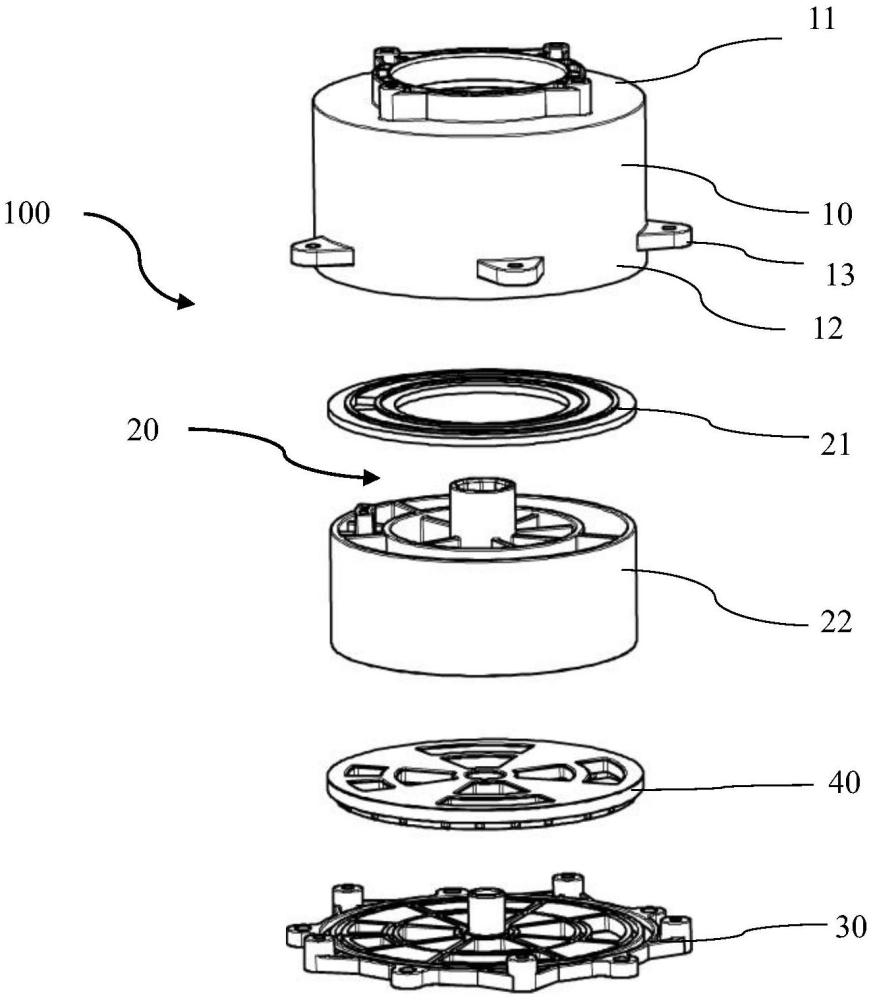

2、因此,本实用新型提供一种九通流体阀,该九通流体阀包括:阀壳体,该阀壳体具有第一壳体端和相对的第二壳体端并限定出圆柱形的阀腔室;阀芯,该阀芯可旋转地布置在该阀腔室内;阀端盖,所述阀端盖开设有九个端口并且在该第二壳体端固定安装至阀壳体;和扁平的密封件,该密封件具有与所述九个端口对应的九个开口并固定至该阀端盖的面向所述阀芯的一侧;其中,所述阀芯限定出彼此独立的五个流体通道,所述五个流体通道和所述九个端口布置成通过旋转所述阀芯,所述九通流体阀能在多个不同的工作模式之间转换,其中在每个所述工作模式中,所述九个端口中的至少三对端口中的每一对端口通过相应的流体通道流体连通,而其余的端口截止,即不与其它端口流体连通。

3、根据本实用新型的一个优选方案,所述阀芯包括第一阀芯件和第二阀芯件,其中该第一阀芯件为圆环形,该第二阀芯件为具有第一端、第二端和中心转轴的圆筒形,其中该中心转轴延伸超出该第一端,并且该第一阀芯件密封地固定连接至该第二阀芯件的该第一端从而限定出阀芯腔室,所述阀芯腔室通过沿所述第二阀芯件的轴向延伸的多个轴向分隔部和沿所述第二阀芯件的径向延伸的多个径向分隔部限定出所述五个流体通道,其中所述多个轴向分隔部平行于所述中心转轴,所述多个径向分隔部垂直于所述中心转轴。有利的是,第一阀芯件和第二阀芯件优选由塑料材料制成,并且第一阀芯件优选通过焊接例如熔融焊接密封地固定连接到第二阀芯件,通过这种连接方式,可以省略设置在阀芯和阀壳体的第二壳体端之间的橡胶密封件,不仅可以节约成本,还可以避免因使用密封件导致的泄漏问题。另外,该第二阀芯件的第一端还设有机械止动部,用于确保该第二阀芯件的强度和所述阀芯的位置控制精度。

4、在根据本实用新型的九通流体阀中,阀壳体为圆筒形,相应地阀端盖也为圆形,阀端盖中的这九个端口包括径向间隔开的第一组端口和第二组端口,该第一组端口包括沿第一圆周向间隔开布置的四个端口,该第二组端口包括沿第二圆周向间隔开布置的五个端口,其中该第一圆和该第二圆的圆心均为阀端盖的中心(即圆心),并且该第二圆位于该第一圆的径向外侧。

5、在本实用新型的一个优选方案中,所述第一组端口包括均匀间隔开的第一端口、第二端口、第三端口和第四端口,所述第二组端口包括第五端口、第六端口、第七端口、第八端口和第九端口,其中所述第一端口与所述第九端口沿径向对准,所述第二端口和所述第五端口沿径向对准,所述第三端口与所述第六端口和第七端口二者径向对准,所述第四端口与所述第八端口径向对准,并且该第六端口和所述第七端口相邻。

6、在本实用新型的一个方案中,五个流体通道包括第一组流体通道和第二组流体通道,其中该第一组流体通道包括从该第二阀芯件的第二端起沿该第二阀芯件的整个轴向长度延伸到所述第一阀芯件的第一流体通道和第四流体通道,具体来说,第一流体通道和第四流体通道在所述第二阀芯件的第二端各存在两个开口,这两个开口沿轴向向第一端延伸并与至所述第一阀芯件连通;该第二组流体通道包括从第二阀芯件的第二端起沿该第二阀芯件的部分轴向长度延伸到中间径向分隔部的第二流体通道、第三流体通道和第五流体通道,其中所述第二流体通道、所述第三流体通道和所述第五流体通道在垂直于所述中心转轴的平面中的投影为以所述中心转轴的中心线与所述平面的交点为圆心的扇形,而所述第一流体通道和所述第四流体通道在所述平面中的投影为以所述交点为圆心的扇环形并且位于所述第二流体通道的径向外侧。

7、根据本实用新型的一个方案,所述多个不同的工作模式包括第一工作模式,其中在该第一工作模式下,所述第八端口与所述第九端口通过所述第一流体通道流体连通,所述第四端口与所述第一端口通过所述第二流体通道流体连通,所述第三端口与所述第七端口通过所述第三流体通道流体连通,所述第五端口和所述第二端口通过所述第五流体通道流体连通,所述第六端口截止。

8、根据本实用新型的另一个方案,所述多个不同的工作模式还包括第二工作模式,通过将处于第一工作模式的阀芯沿顺时针方向旋转30度能使所述九通流体阀转换到该第二工作模式,在该第二工作模式下,所述第八端口与所述第九端口通过所述第一流体通道流体连通,所述第二端口与所述第一端口通过所述第二流体通道流体连通,所述第五端口与所述第七端口通过所述第四流体通道流体连通,所述第三端口、所述第四端口和所述第六端口截止。

9、根据本实用新型的一个方案,所述多个不同的工作模式还包括第三工作模式,通过将处于所述第一工作模式的所述阀芯沿顺时针方向旋转90度能使所述九通流体阀转换到该第三工作模式,在该第三工作模式下,所述第九端口与所述第五端口通过所述第一流体通道流体连通,所述第二端口与所述第一端口通过所述第二流体通道流体连通,所述第八端口与所述第四端口通过所述第三流体通道流体连通,所述第三端口和所述第七端口通过所述第五流体通道流体连通,所述第六端口截止。

10、根据本实用新型的一个方案,所述多个不同的工作模式还包括第四工作模式,通过将处于所述第一工作模式的所述阀芯沿顺时针方向旋转155度能使所述九通流体阀转换到该第四工作模式,在该第四工作模式下,所述第五端口与所述第六端口通过所述第一流体通道流体连通,所述第二端口与所述第三端口通过所述第二流体通道流体连通,所述第一端口和所述第九端口通过所述第三流体通道流体连通,所述第四端口和所述第八端口通过所述第五流体通道流体连通,所述第七端口截止。

11、根据本实用新型的一个方案,所述多个不同的工作模式还包括第五工作模式,通过将处于所述第一工作模式的所述阀芯沿顺时针方向旋转180度能使所述九通流体阀转换到该第五工作模式,在该第五工作模式下,所述第五端口与所述第七端口通过所述第一流体通道流体连通,第二端口与第三端口通过第二流体通道流体连通,第一端口与第九端口通过第三流体通道流体连通,第八端口和第四端口通过第五流体通道流体连通,所述第六端口截止。

12、由于采用了上述技术方案,本实用新型能够产生以下有益的技术效果中的至少一个:在九通流体阀中,尤其是九通碟阀中,通过合理规划阀端盖中的端口布局与阀芯中的流道设计,使各个工作模式间存在相应规律;采用碟阀式阀芯设计,避免柱式阀芯结构,通过将阀芯旋转到不同的特定角度,能够切换到不同的工作模式;阀芯通过两个构件采用焊接设计制成,可节约密封件,仅采用一个密封件,节约密封件成本并避免因密封件带来的泄漏问题;可以简化密封件的设计与装配,能将卷曲状态的密封件优化成易开发装配的端面密封件。

- 还没有人留言评论。精彩留言会获得点赞!