一种循环油冷轴承座的制作方法

本技术涉及高温轴承的领域,尤其是涉及一种循环油冷轴承座。

背景技术:

1、在航空附件燃油泵做试验时,如果跟电机直接连接,反复拆装容易损坏电机,而且环境试验的高温也容易通过轴和壳体传递到电机端,对电机造成损坏,所以一般需要在电机和产品端设置轴承座以方便产品的拆装。高速旋转的轴承通常需要进行冷却,通常对轴承座进行冷却。

2、被测件为航空附件液压泵,为模拟高温环境试验要求,该泵最高环境和油液温度达到200℃,这样被测件端的高温将通过轴承座和传动轴传递到驱动电机端。

3、例如一种用于高速旋转机构的油冷轴承座,该专利主要技术原理是通过设置过油机构,使得主油腔与侧油腔内的润滑油可以任意进行交换。主油腔与侧油腔内的润滑油的温度得以均衡上升,在通过降温冷却机构的降温冷却作用,使得润滑油的油温始终处于一个轴承正常工作允许的温度范围内。随着高速离心机的运转,传动轴沿固定方向旋转,能够迫使润滑油沿着传动轴的旋转方向形成液体流,从而形成由主油腔到一侧侧油腔-侧油腔到机壳底部储油腔-储油腔到另一侧油腔-侧油腔回到主油腔的循环油路,从而迅速的实现润滑油的降温,并且配以降温冷却机构的降温冷却作用,能够可靠地控制油冷轴承箱内的油温降低,从而实现轴承始终处于正常工作的温度环境下的目的,有效地延长轴承的工作寿命。

4、对于120℃以内的油温,通过给轴承通润滑冷却油液即可带走部分热量满足产品测试的要求,但是在120℃以上的高温环境试验,仅仅通过轴承润滑冷却油液带走的热量已经不足以满足电机端对温度的要求,而且轴承座的油封也不适合在高温下工作,非常容易损坏。

技术实现思路

1、为了满足电机在高温环境下正常工作,本技术提供一种循环油冷轴承座。

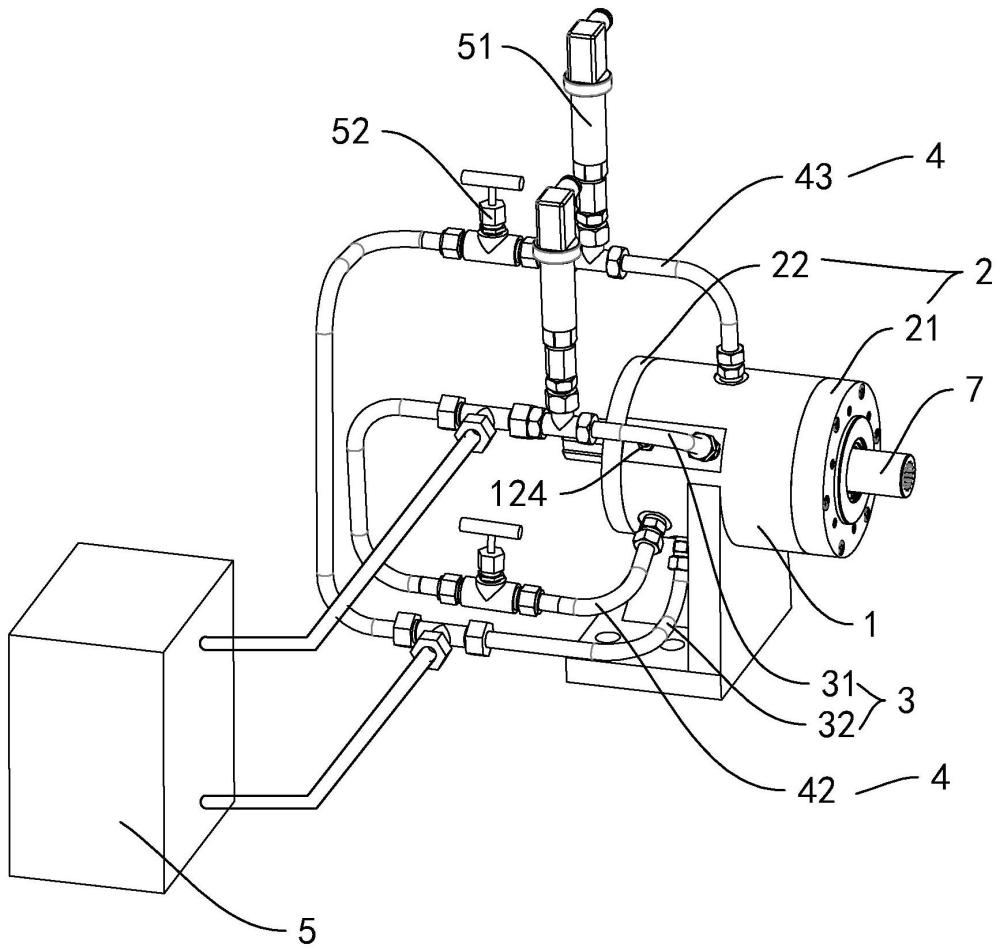

2、本技术提供的一种循环油冷轴承座采用如下的技术方案:

3、一种循环油冷轴承座,包括:

4、轴承基座,所述轴承基座开设供发动机主轴和轴承安装的安装孔,所述安装孔为通孔;

5、密封组件,所述密封组件包含固定安装在所述轴承基座一端的轴承前法兰以及安装在所述轴承基座另一端的轴承后法兰,所述轴承前法兰和所述轴承后法兰将所述轴承基座的安装孔形成轴向密封;

6、轴承润滑循环冷却组件,所述轴承润滑循环冷却组件包含安装在所述轴承基座上的轴承润滑供油管路和安装在所述轴承基座上的轴承润滑回油管路,所述轴承基座上开设使所述轴承润滑供油管路中的油喷射至所述安装孔的通油孔和使油回流至所述轴承润滑回油管路的回油孔;

7、轴承座外壳油冷循环组件,所述轴承座外壳油冷循环组件包括安装在所述轴承基座上的循环冷却供油管路和安装在所述轴承基座上的循环冷却回油管路,所述轴承基座上开设连通所述循环冷却供油管路和连通所述循环冷却回油管路的循环冷却通道。

8、轴承通过采用上述技术方案,通过轴承润滑供油管路将润滑油注入安装孔内,通过轴承润滑回油管路将安装孔内的热油回流至油箱,通过往复循环实现对轴承的降温,有效的对轴承润滑进行冷却;通过循环冷却供油管路将润滑油注入循环冷却通道内,通过循环冷却回油管路将循环冷却通道内的热油回流至油箱,有效降低轴承座外壳的温度,满足电机在高温环境下的正常工作需求。

9、优选的,所述循环冷却通道包括沿所述轴承基座轴向延伸的供油通道和回油通道,所述轴承前法兰和所述轴承后法兰与所述轴承基座抵接的一侧分别开设连通所述供油通道和所述回油通道的环形槽。

10、通过采用上述技术方案,冷的润滑油通过进油孔进入供油通道进入环形槽内,并通过环形槽进入回油通道里,通过回油口回流到油箱,通过这样往复循环实现轴承基座的降温。

11、优选的,所述供油通道和所述回油通道设有多个,所述循环冷却供油管路安装在其中一个所述供油通道的位置,所述循环冷却回油管路安装在其中一个所述回油通道的位置,各所述供油通道和各所述回油通道通过所述轴承前法兰和所述轴承后法兰的环形槽彼此连通。

12、通过采用上述技术方案,在轴承基座上开设多个供油通道和回油通道,并通过环形槽彼此连通,可有效均匀降低轴承基座的温度,同时轴承基座的强度不发生影响。

13、优选的,所述轴承前法兰与所述轴承后法兰均加工有端面密封槽、篦齿密封槽和油封槽,所述端面密封槽中用于安装密封所述环形槽和所述循环冷却通道的密封圈,所述篦齿密封槽实现所述安装孔和安装在所述轴承基座中的主轴的密封,所述油封槽中用于安装密封所述安装孔和主轴的油封。

14、通过采用上述技术方案,通过端面密封槽安装密封圈密封环形槽和循环冷却通道,润滑油在环形槽和循环冷却通道内流动更顺畅,进一步提高轴承基座降温速度,通过篦齿密封槽对轴承处实现高度轴向密封,通过油封槽安装油封避免轴端漏油,提高安装孔内密封性,进一步提高安装孔内降温速度。

15、优选的,所述通油孔包含垂直所述轴承基座轴向延伸且贯穿所述轴承基座外侧壁的粗通道和与所述粗通道连通且斜向贯穿所述轴承基座内侧壁的细通道,流经所述细通道的润滑油喷至安装在所述轴承基座中的轴承上。

16、通过采用上述技术方案,通油孔分成粗通道和细通道,润滑油可均匀的通入安装孔内给轴承降温以及发动机主轴降温,通道变细之后通入安装孔内的油流速变快,细通道出口与轴承直接相对,可直接对轴承喷油,节省润滑油流到轴承的时间,同时避免通入的润滑油直接从轴承润滑回油管路的进油口流出,实现对轴承快速降温。

17、优选的,所述细通道设有两个,两个所述细通道延伸方向相反。

18、通过采用上述技术方案,将细通道设置延伸方向相反的两个,可直接对设置在轴承基座两端的轴承进行喷油降温。

19、优选的,所述轴承润滑供油管路和所述循环冷却供油管路与同一油箱相连接,同时所述轴承润滑回油管路和所述循环冷却回油管路也与所述油箱相连接。

20、通过采用上述技术方案,轴承润滑循环冷却与轴承座外壳油冷循环冷却由同一油箱提供,可节约成本,结构紧凑节省实验空间。

21、优选的,所述轴承润滑供油管路、所述轴承润滑回油管路、所述循环冷却供油管路和循环冷却回油管路分别安装针阀及压力传感器,通过所述针阀及所述压力传感器控制润滑油循环时的流速。

22、通过采用上述技术方案,通过针阀及压力传感器控制循环流速,进一步加快对壳体及轴承的降温。

23、优选的,所述轴承基座侧壁上开设与所述通油孔并列的检测孔,所述检测孔内设置轴承温度传感器,所述轴承温度传感器对轴承温度进行实时检测。

24、通过采用上述技术方案,安装轴承温度传感器对轴承温度进行实时检测,温度过高时,通过阀门调节进入安装孔内润滑油的速度加快,实现快速降温,实时检测温度可更好的保护轴承及发动机主轴,避免因调节不及时造成温度过高从而损坏轴承及发动机主轴的情况。

25、优选的,沿所述轴承基座的轴向,所述通油孔的进油口和所述循环冷却通道的进油孔位于所述回油孔的出油口和所述循环冷却通道的回油口之间。

26、通过采用上述技术方案,将两个进油口设置在两个出油口之间使安装空间更紧凑,节省了安装空间。

27、综上所述,本技术包括以下至少一种有益技术效果:

28、1.在轴承座上设置壳体和内部同时循环降温的系统,通过轴承润滑供油管路将润滑油注入安装孔内,通过轴承润滑回油管路将安装孔内的热油回流,通过往复循环实现对轴承的降温,有效的对轴承润滑进行冷却;通过循环冷却供油管路将润滑油注入循环冷却通道内,通过循环冷却回油管路将循环冷却通道内的热油回流,有效降低轴承座外壳的温度,满足电机在高温环境下的正常工作需求;

29、2.在轴承前法兰与轴承后法兰上开设环形槽,环形槽与循环冷却通道相通形成一个密封腔,润滑油从循环冷却供油管路进入其中一个循环冷却通道,并通过环形槽进入其他循环冷却通道内,通过循环冷却回油管路回油,通过这样往复循环实现轴承座外壳的降温。

- 还没有人留言评论。精彩留言会获得点赞!