高强度阳极X射线管轴承的制作方法

本技术涉及轴承,具体为一种高强度阳极x射线管轴承。

背景技术:

1、旋转阳极x射线管是一种缩短x射线照相曝光时间以获得清晰图像的x射线诊断设备部件,旋转阳极x射线管轴承用于高真空、高温、高速的严酷工况,而其连接的轴承转速多为3000~10000r/min。由于阳极x射线管运转时会产生大量热量,使得靠近阳极x射线管一侧的轴承温度最高可达400~500℃,而远离阳极x射线管的轴承运转温度工况也达到200~300℃。因此,轴承必须采用耐热性能优异的高速工具钢,但在高温和高压的运转工况下,因为温度变化剧烈引起轴承游隙变化较大,进而导致轴承容易出现轴向窜动或移位的现象,进而导致芯轴和阳极x射线管运转受到影响。

技术实现思路

1、针对现有技术不足,本实用新型提供了一种高强度阳极x射线管轴承,为解决现有技术中在高温工况下轴承游隙变化较大使得轴承在芯轴上轴线窜动导致轴承、芯轴、阳极x射线管运转精度受到影响的问题。

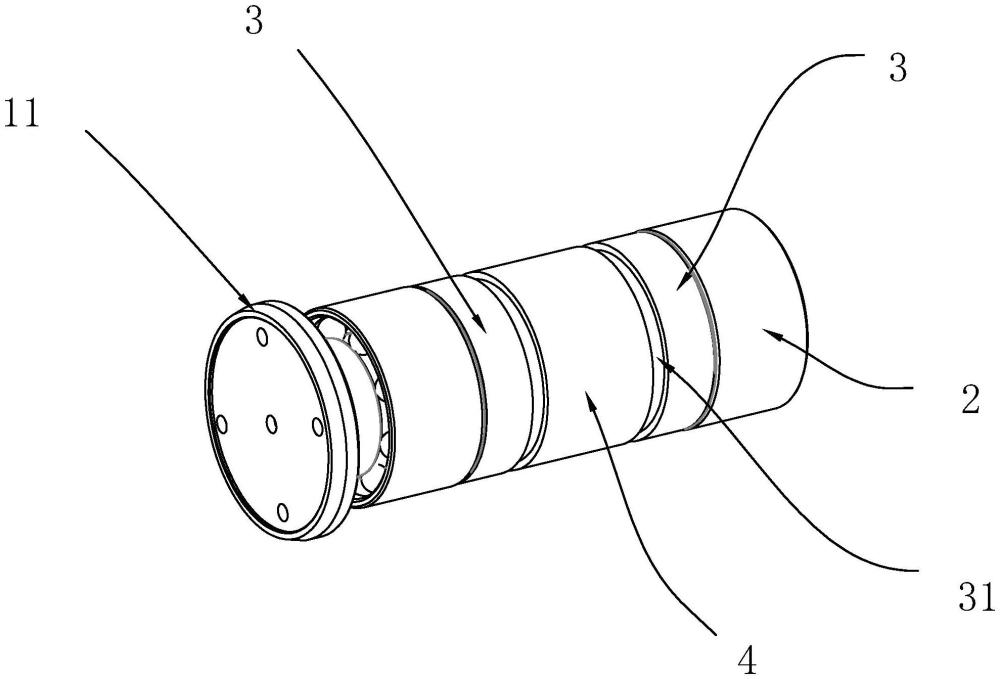

2、为达到上述目的,本实用新型提供了一种高强度阳极x射线管轴承,包括芯轴,所述芯轴始端和末端均连接有轴承,两个所述轴承之间设置有两个隔环,两个所述隔环套设在芯轴上,两个所述隔环与两个轴承一一对应且两个隔环外侧壁均与各自对应的轴承的外圈侧壁抵接配合设置,两个所述隔环之间设置有用于调节两个隔环轴向游隙并向隔环施加轴向预载力的加载件,所述芯轴始端连接有用于与外界阳极x射线管靶盘相配合的法兰盘,所述法兰盘上设置有用于与外界阳极x射线管靶盘相装配的紧固件。

3、采用上述技术方案有益的是:上述技术中设置有两个隔环,两个隔环居于两个轴承之间,通过隔环与各自对应的轴承的外圈侧壁抵接配合,即通过两个隔环实现对两个轴承的阻隔,实现初步定位,避免轴承在高温、高压工况下出现轴向窜动的现象,而后通过加载件对两个隔环施加轴向预载力,轴向预载力通过隔环施加在轴承上,以此通过轴向预载力对隔环和轴承施加定位,避免在高压、高温工况下轴承轴向游隙变化过大导致两个轴承在芯轴上出现轴向窜动的问题,以此避免轴承、芯轴、阳极x射线管运转精度受到影响,进而提高轴承、芯轴、阳极x射线管运转效率和使用寿命,同时通过紧固件使法兰盘与外界阳极x射线管靶盘相装配,以此提高芯轴与阳极x射线管之间的连接强度,上述技术的设置方便装配,提高拆装效率。

4、本实用新型进一步设置:所述加载件包括套设在芯轴上的套环,所述套环两侧壁均环向开设有插槽,所述隔环内侧壁均设置有插环,两个所述插环与两个插槽一一对应,所述插环外周壁上开设有第一螺纹,所述插槽内周壁上开设有用于与对应插环上的第一螺纹螺纹配合的第二螺纹。

5、采用上述技术方案有益的是:隔环通过插环在插槽中的位置改变实现隔环在芯轴上的轴向移位,以此实现在芯轴上两个隔环之间间距的调节,即两个隔环轴向游隙调节,以此使得隔环能够始终抵扣在轴承上,限制轴承在芯轴上窜动,进而实现轴承在芯轴上的平稳运转,上述技术中通过第一螺纹与第二螺纹的配合实现隔环在芯轴上的定位,以此限制隔环在芯轴上轴向移位,进而避免在芯轴高速运转时隔环轴向移位导致轴承限位失效,同时由于轴承套设在芯轴上且其套设位置相对固定,使得在隔环与套环之间间距变大时隔环会向轴承外圈施加作用力,而套环套设在芯轴上,即处于相对固定的状态,使得隔环所施加的作用力为预载力,进而限制轴承轴向窜动或移位,同时在高压、高温工况下轴承游隙变化较大时该游隙受到预载力的限制而不会过大变化,以此实现轴承在芯轴上的限位。

6、本实用新型进一步设置:所述芯轴外周壁上开设有第三螺纹,所述套环内周壁上开设有用于与第三螺纹螺纹配合的第四螺纹,所述第三螺纹的径向截面长度大于第四螺纹的径向截面长度设置。

7、采用上述技术方案有益的是:上述技术中通过第三螺纹与第四螺纹的配合实现套环在芯轴上的初步定位,即限制套环在芯轴上的轴向移位,同时第三螺纹的径向截面长度大于第四螺纹的径向截面长度设置,使得套环可在芯轴上根据预载力需求和轴承位置进行移动,套环在两个轴承之间移动以此调节套环对两个隔环的预载力改变,即可根据需求使得两个隔环受到的预载力不一致,也可根据需求使两个隔环受到的预载力一致,进而更适配运转需求和使用工况。

8、本实用新型进一步设置:所述芯轴外周壁上环向开设有两个限位槽,两个所述限位槽相对设置,两个所述限位槽与两个轴承位置一一对应设置,所述轴承包括外圈和滚动体,两个所述外圈内周壁上对应项链的限位槽位置环向开设有配合槽,两个所述限位槽中均设置有限位片,所述限位片呈环状设置,所述限位片朝限位槽开口处隆起设置且其隆起部穿出限位槽并置于对应且相邻的配合槽设置,所述限位片外周壁面与配合槽内周壁面间隙配合设置,所述限位片径向截面呈圆弧状设置。

9、采用上述技术方案有益的是:上述技术中限位槽中设置有限位片,且限位片其朝限位槽开口处隆起设置,其隆起部穿出限位槽并置于配合槽中,同时隆起部外周壁面与配合槽内周壁面间隙配合,以此实现限位片对轴承外圈的限位,避免轴承外圈在芯轴上轴向移位导致轴承在芯轴上轴向窜动,进而避免芯轴、轴承、阳极x射线管运转效率受到影响,同时避免轴承轴向窜动导致整个工装运转失效,确保在高温、高压下轴承不会因为游隙变化导致轴承在芯轴上轴向窜动。

10、本实用新型进一步设置:所述限位片由形状记忆合金材质制成,所述限位片在第一温度范围下具备第一形态,所述限位片在第二温度范围下具备第二形态,所述限位片在第一形态下其隆起部穿出限位槽设置,所述限位片在第二形态下形变弯折且其隆起部缩回限位槽并朝向限位槽底壁设置。

11、采用上述技术方案有益的是:上述技术中限位片由形状记忆合金材质制成,限位片在第一温度范围下具备第一形态,限位片在第二温度范围下具备第二形态,在装置运转时阳极x射线管会产生大量热量并通过法兰盘传递至芯轴上,进而使得轴承处于高温工况,此时该高温工况为第一温度范围,而形状记忆合金在100度高温以上会发生形变,即限位片会在第一形态下其隆起部穿出限位槽设置,以此实现限位片与配合槽的插接配合,进而实现对轴承的限位,避免轴承轴向窜动;而在阳极x射线管停止运转时或未处于运转状态时,轴承温度工况降至100度以下,此时为第二温度范围,限位片在第二温度范围下具备第二形态,此时限位片在第二形态下形变弯折且其隆起部缩回限位槽并朝向限位槽底壁设置,即限位片不再对轴承进行限位,以此便于轴承在芯轴上的拆装,进而提高装配效率。

12、本实用新型进一步设置:所述隔环外侧壁上焊接有调节圈,所述调节圈与轴承的外圈侧壁相接触设置,所述调节圈由耐高温弹性材质制成。

13、采用上述技术方案有益的是:上述技术中调节圈由耐高温弹性材质制成,即其具备微量形变能力,其能够正确传输预载力,同时其受到预载力施加时能够形变并生产形变机械力,该形变机械力传导方向为双向传导,即单向传导至隔环,单向传导至轴承外圈,以此实现二次预载,但该预载力小于套环和隔环所施加的预载力,以此使得轴承仍受到套环和隔环所施加的预载力而限位,同时在高压、高温工况下轴承高速运转其游隙受到调节圈的限制,进而提高轴承在芯轴上的稳定性,以便实现对轴承的限位。

14、本实用新型进一步设置:所述法兰盘始端端面为用于与外界阳极x射线管靶盘相对接的对接面,所述对接面上环向贯穿有螺纹孔,若干所述螺纹孔等分排列设置,每个所述螺纹孔上均螺纹连接有用于与外界阳极x射线管靶盘螺纹配合的螺栓,所述螺栓即为紧固件。

15、采用上述技术方案有益的是:上述技术中通过螺栓使得法兰盘与阳极x射线管靶盘螺纹连接,以此实现芯轴与阳极x射线管装配,进而实现芯轴与阳极x射线管的联动配合。

- 还没有人留言评论。精彩留言会获得点赞!