密封圈沿轴向可调节的密封结构的制作方法

本发明涉及密封结构,尤其涉及密封圈沿轴向可调节的密封结构。

背景技术:

1、现有的密封圈,用于尺寸较大的工件上时,由于制造、安装、使用工况变化等原因,大尺寸工件的不平度难以保证,使二个工件之间的密封难以保证。为便于描述,以阀门为例,如四连杆蝶阀或凸轮阀场合的一些平面密封结构,其阀门的口径普遍较大,阀座与阀体之间及阀体本身的一些零部件通常是焊接在一起的,采用焊接的方式,会有残余应力存在,需通过热处理消除残余应力,这会大幅增加成本,若材质为不锈钢,还不宜采取热处理,不经过热处理,直接对阀座的轴向表面进行机械切削加工,加工后,焊接工件的残余应力导致工件变形,尺寸大的工件变形尤甚,阀板亦如此,除非阀体和阀板采用铸造,而铸造的成本十分高昂。

2、发明人申报了凸轮阀的专利(专利申请号:202011175734.5),并制作了一台dn3000的这种平面密封的阀门,阀座和阀板的密封部位均经过车床或铣床加工,阀板与阀座之间的最大间隙超过3mm,这使得阀门无法实现密封,除非采用变形很大的诸如橡胶圈的软密封,但有些场合由于橡胶使用温度的限制,无法采用橡胶材料,只能采用可耐更高温度的云母盘根、石墨盘根等。而这种盘根变形量小,若使大尺寸的密封面在变形大的情况下,实现密封,由此带来的问题包括:盘根变形过大、易受损;需要大幅增加执行机构的扭矩用以保证密封圈各个部位全部被压紧;及由之而产生的对各零部件的强度或刚度提出更高要求以至大幅增加相应成本等诸多问题。上述仅是以阀门为例,事实上,这些因密封而产生的困扰不限于阀门,同样还涉及,比如防火门、地下防水门、真空门等诸多场合的密封结构。

技术实现思路

1、鉴于现有密封结构所存在的上述问题,本发明提供了一种密封圈各部位沿轴向可调的密封结构。

2、本发明的技术解决方案是这样实现的:

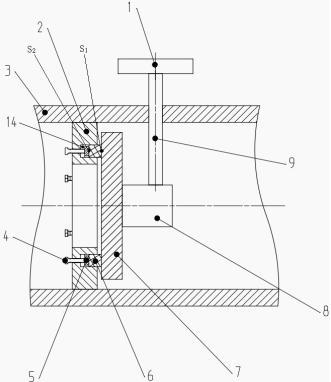

3、一种密封圈沿轴向可调节的密封结构,包括板状密封件、环状密封件和密封圈,所述密封圈夹于所述板状密封件与环状密封件之间,所述环状密封件固定或贴合于被密封结构上;还包括顶丝与环状垫片;

4、所述顶丝,其有2个以上,沿所述密封圈的环向均布,自所述板状密封件或环状密封件二者之一的非密封端面向对侧的密封端面沿轴向插置;

5、所述环状垫片,其与所述密封圈的形状及位置相对应,夹置于所述密封圈与项丝之间;

6、所述密封圈,其具有表面s1和相对的另一侧的表面s2,通过顶丝将所述环状垫片与表面s2压合,进而使表面s1与所述环状密封件或板状密封件二者中另一个的密封端面相贴合。

7、所述环状密封件通常与被密封结构的筒体或框架结构紧密固定或贴合,所述筒体例如阀体等,所述框架如门框的外墙体和地面等。

8、进一步的,其上插置有顶丝的所述板状密封件或环状密封件上对应于所述密封圈设有限位槽,所述环状垫片与至少部分密封圈置于所述限位沟槽内,其中,所述密封圈更靠近槽口,相应的,所述环状垫片更靠近槽底;通常,所述密封圈的表面s1高出所槽口之外。在此所述槽底位于所述设置限位槽的密封件上,则槽口相比槽底更为接近对侧密封件的密封面;比如,所述限位槽设置于板状密封件上,则其槽底位于所述板状密封件上,其槽口相比于所述槽底更接近所述板状密封件对侧的环状密封件的密封面;反之,若所述限位槽设置于环状密封件上,则其槽底位于所述环状密封件上,其槽口则更接近所述板状密封件的密封面。

9、所述限位槽用以确定和稳固所述密封圈的位置进而保证密封圈的密封效果,为了更好的将所述密封圈置于所述限位槽中不致滑脱,所述限位槽的槽口窄于槽底,构成比如燕尾槽的形式。

10、具体的,所述限位槽的槽口位于所述板状密封件或环状密封件的密封端面上,即所述限位槽是自所述板状密封件或环状密封件的密封端面向其内挖设出的凹槽。比如,所述限位的凹槽位于所述环状密封件上,即所述凹槽自所述环状密封件的密封端面向其内挖设而成,相应的,顶丝自所述环状密封件的非密封端面沿轴向对应于所述凹槽的底部插入和顶于所述环状垫片上,并在所述顶丝继续沿轴向顶紧时将环状垫片与所述密封圈的表面s2压合进而将所述密封圈的表面s1与所述板状密封件的密封端面压紧贴合;再比如,所述限位的凹槽也可以设置于所述板状密封件上,即,所述凹槽自所述板状密封件的密封端面向其内挖设而成,相应的,顶丝自所述板状密封件的非密封端面沿轴向对应于所述凹槽的底部插入和顶于所述环状垫片上,并在所述顶丝继续沿轴向顶紧时将环状垫片与所述密封圈的表面s2压合进而将所述密封圈的表面s1与所述环状密封件的密封端面压紧贴合。

11、或者,所述限位槽可以是由所述板状密封件或环状密封件的密封端面上向外隆出的两圈以上的凸壁(或凸环)围成,槽口(高出所述密封端面)由所述凸壁的上缘构成,此时,槽底通常即位于所述板状密封件或环状密封件的密封端面,或者所述槽底位于所述板状密封件或环状密封件上不高于其密封端面;所述凸壁可以与其所在的密封件的密封端面固定连接或者与所述密封件是一体加工而成。比如,限位槽位于所述环状密封件的密封端面上,由固定于该密封端面上的两圈凸壁围成,其槽底位于所述环状密封件的密封端面,槽口由所述两圈凸壁的上缘构成,相应的,顶丝自所述环状密封件的非密封端面沿轴向对应所述限位槽的槽底(即两圈凸壁相围合所对应的环状密封件的密封端面)插过和顶于所述环状垫片上,并在所述顶丝继续沿轴向顶紧时将环状垫片与所述密封圈的表面s2压合进而将所述密封圈的表面s1与对侧的板状密封件的密封端面压紧贴合。与之相类,当限位槽位于所述板状密封件的密封端面上时,其可以是由固定于该密封端面上的两圈凸壁(或凸环)围成,相应的,顶丝、环状垫片、密封圈及对侧的环状密封件之间的位置关系及彼此压合密封方式等亦与之相类,不复赘述。通过这种方式可在一定程度上减小相应的密封件(环状密封件或板状密封件,所述限位槽设置于其密封端面上)的厚度,降低原料成本和加工成本。

12、进一步的,至少一圈凸壁是由断开的两个以上的凸壁段围成,相邻的凸壁段之间断连处称为凸壁的切口。必要时,可以通过外力比如锤击所述凸壁段,使凸壁段或限位槽产生局部径向变形,以使相应位置的密封圈被夹紧在所述限位槽内。

13、具体的,所述密封结构应用于阀门上时,所述限位槽通常可开在阀座上,则密封圈亦固定在阀座上,如此密封圈即位于介质流向的下游而避免受到介质冲刷。

14、为了保证密封效果,所述密封圈通常贴紧所述限位槽的内侧壁,当密封圈被压紧后相应地产生沿径向的变形,进一步增加了所述密封圈与限位槽的内侧壁的贴紧效果及更好的密封效果。

15、大尺寸的密封圈整圈加工通常工艺难度大、成本高,本发明中所述密封圈采用密封材料盘绕成圈首尾搭接而成。

16、或者,为了避免因热胀冷缩或其它原因导致密封圈断裂而影响密封效果,所述密封圈由大小两层同心圈沿径向套接而成,其中,外层大圈的内径与内层小圈的外径相匹配。在此双层式密封圈的基础上,为进一步降低包括热膨胀等造成的断裂的影响,所述两层同心圈中至少一层由若干断而不连的密封弧段围合而成,相邻两个密封弧段断连处称为密封圈断口;当两层同心圈分别由若干断而不连的密封弧段围合而成,则内外两层同心圈的断口相互错开,此即为双层套接及分段式的密封圈。在此所谓“匹配”,是指所述两层同心圈的相应尺寸(即大圈的内径与小圈的外径尺寸相当)恰好可以实现紧密套接;所谓“密封弧段”,是指由密封材料形成的一段密封弧。

17、相应的,所述环状垫片可为包括若干断而不连的垫片环段,所述垫片环段与所述密封弧段相对应并配置相应的顶丝。即顶丝、垫片环段与密封弧段三者位置相互对应,实现利用顶丝顶在环状垫片上继而将密封圈的表面s1与对侧的密封件的密封面压合而达到密封的效果。

18、具体的,所述密封圈是橡胶圈或盘根;

19、所述的橡胶圈可以是实心的或者也可以充气式的空心气囊;

20、所述的盘根可以采用石墨盘根、聚四氟乙稀盘根或者云母盘根等。

21、与现有技术相比,本发明的有益之处如下:

22、(1)本发明中所述的密封结构,其所涉及的密封件及相应的被密封结构可以采用铆焊结构或配件来代替铸件,以将其应用于阀门为例,阀板(即板状密封件)、阀座(即环状密封件)、阀体(被密封结构)可全部采用铆焊件,相比于铸件,其在大幅度降低产品生产制造成本同时,避免了采用铸件所带来的高能耗、高碳排放、及多废气废渣等一系列的环境污染问题。

23、(2)本发明既省去了对相应的铆焊结构或配件进行热处理的工序,且能够具有良好的使用性能,比如密封性;即其在避开了不锈钢热处理工艺性差的难题的同时,克服了铆焊件因未经热处理而变形大无法保证密封结构的各配件之间的均匀接触而导致的密封难及密封性差的问题;况且,大型工件的热处理工艺复杂,工艺成本高,本发明中相应结构或配件无需热处理,无疑进一步降低了生产制造成本。

24、(3)如上,本发明中既未使用常规的铸件,亦未对相应的铆焊结构或配件进行热处理,由之而产生的变形的问题则是通过顶丝、环状垫片及密封圈三者之间的更为灵活和相对自由的配合及轴向调节,使得所述密封结构的相应配件的相应部位在其轴向压紧力的均匀压紧下与密封圈处处贴紧,进而保证了其良好的密封性。同时亦可避免了无顶丝无环状垫片情况下压紧力不均匀及或者密封圈局部较大的变形而与阀板无法贴合,或者为了实现局部结构与密封圈贴合而使得压紧力极度不均匀进而损坏密封圈,及或需要执行机构需以极大的扭矩来实现所述压紧或密封及相应产生的一系列问题。

25、(4)本发明无需采用大扭矩的执行机构,则对于密封结构的构件及零部件等的机械性能(包括强度和刚度在内)的要求亦随之降低,由之而避免了不必要的材料及工艺成本的增加。

26、(5)结构上的改进,使得本发明使用性能更可靠,相应的采购、使用和维修成本大幅下降,也更利于节约社会成本,创造良好的社会效益。

27、本发明除了可用于阀门场合外,还可广泛用于包括防火门、地下防水门、真空门等诸多领域和场合。

- 还没有人留言评论。精彩留言会获得点赞!