一种防爆风阀及气体流动系统的制作方法

本技术涉及防爆风阀,特别涉及一种防爆风阀及气体流动系统。

背景技术:

1、风阀是应用于通风、排风系统中的风量调节阀,用于对空气流量进行精确调节,是实现各种环境下控制通风模式的关键设备之一。

2、在一些有爆炸性气体或蒸汽与空气形成的爆炸性气体混合物的一区场所(在正常运行时,可能出现爆炸性气体环境的场所)和二区场所(在正常运行时,不可能出现爆炸性气体环境下,如果出现也是偶尔发生并且仅是短时间存在的场所)的通风、排风系统中(如隧道、化工、煤矿、石油、医药、军工、核电、地铁、纺织、油漆、军火库等)也需要使用风阀,但在这些场所中,由于风阀的执行器有可能会发生短路而产生火光、电弧和危险温度,可能点燃爆炸性气体或蒸汽与空气形成的爆炸性气体混合物,产生火灾,发生爆炸,带来无可挽回的损失和伤害。

3、因此,亟需一种风阀能够适用于有爆炸性气体或蒸汽与空气形成的爆炸性气体混合物的场所。

技术实现思路

1、本实用新型的目的在于解决目前的压力无关性风阀无法适用于有爆炸性气体或蒸汽与空气形成的爆炸性气体混合物的场所。本实用新型提供了一种防爆风阀及气体流动系统,能够适用于有爆炸性气体或蒸汽与空气形成的爆炸性气体混合物的场所,防止产生火灾和爆炸,保证使用的安全性。

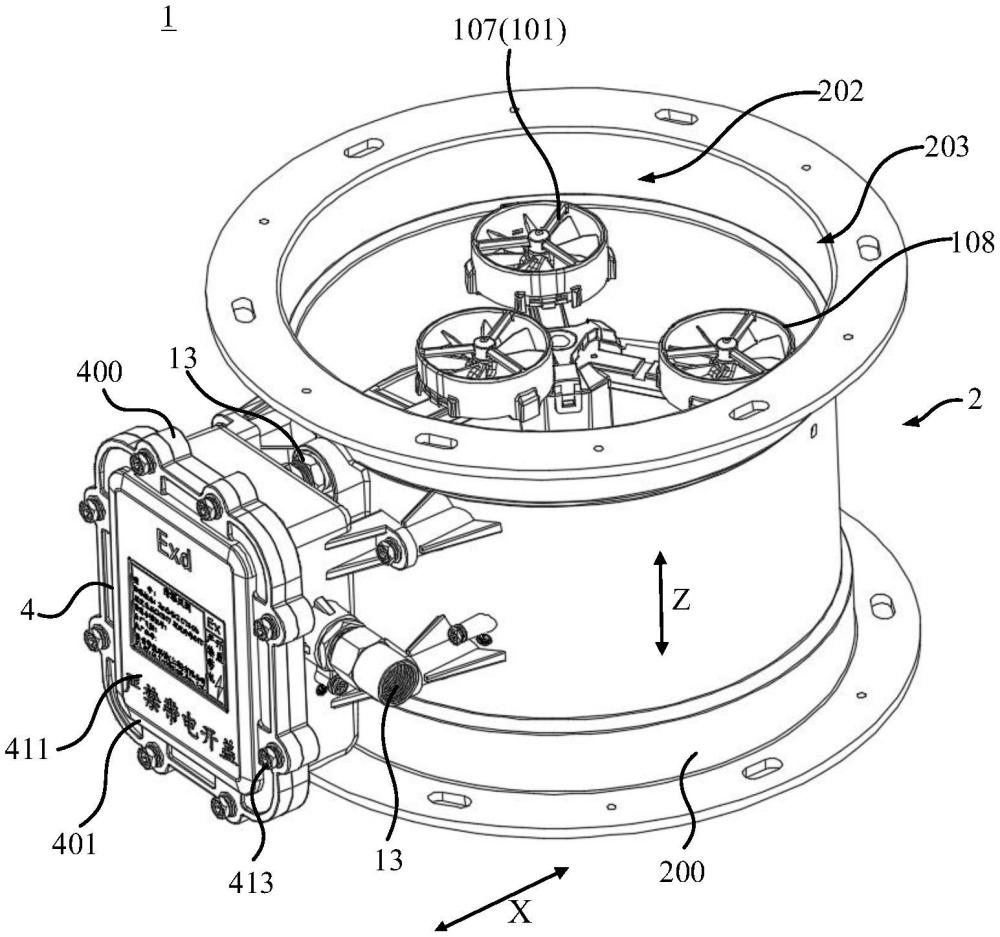

2、为解决上述技术问题,本实用新型的实施方式公开了一种防爆风阀,包括:阀体,所述阀体包括筒体和设于所述筒体内的叶片,所述筒体具有沿第一方向延伸的内腔,沿所述第一方向,所述筒体的两端具有与所述内腔连通的开口,所述叶片能够在所述筒体内转动,以对所述阀体的开度进行调节;

3、防爆执行器,设于所述阀体外侧,包括隔爆外壳和驱动单元,所述隔爆外壳具有隔爆腔,并与所述阀体固定连接,所述隔爆腔与外界密封连接,所述驱动单元设于所述隔爆腔内,所述驱动单元与所述叶片连接,用于驱动所述叶片转动;

4、流量检测装置,所述流量检测装置与所述阀体连接,所述防爆执行器与所述流量检测装置电连接,所述流量检测装置用于检测所述阀体内流体的流量。

5、采用上述技术方案,通过驱动单元连接叶片,来实现驱动单元带动叶片转动,以对阀体的开度进行调节;把设备可能点燃爆炸性气体混合物的部件(例如驱动单元)全部封闭在一个外壳(即隔爆外壳)内,隔爆外壳能够承受通过隔爆外壳任何接合面或结构间隙,渗透到隔爆外壳内部的可燃性混合物在内部爆炸而不损坏,并且不会引起外部(例如防爆风阀所处的通、排风系统,或者一区场所和二区场所)由一种、多种气体(例如水煤气、氢气、硝酸乙酯、二硫化碳等)或蒸汽形成的爆炸性环境的点燃,把可能产生火花、电弧和危险温度的零部件(例如驱动单元)均放入隔爆外壳内,即隔爆腔内,隔爆外壳使设备内部空间(即隔爆腔)与周围的环境隔开,隔爆腔与外界密封连接,防止隔爆腔内的火花、电弧等能够引起爆炸的介质外溢,隔绝火花、电弧等能够引起爆炸的介质与外界空气的接触,降低爆炸的风险;同时设置了流量检测装置与阀体连接,来检测阀体内流体的流量,实现防爆风阀实时检测流量的目的。

6、根据本实用新型的另一具体实施方式,本实用新型的实施方式公开了一种防爆风阀,所述流量检测装置包括传感器和测试部,所述测试部与所述传感器连接,所述测试部设于所述开口;

7、所述防爆执行器还包括电路板,所述电路板设于所述隔爆腔内,所述电路板包括第一部分和第二部分,所述第一部分用于连接外界电源和所述驱动单元,所述第二部分与所述传感器连接,所述第二部分用于限制所述传感器的电流和功率。

8、采用上述技术方案,通过测试部与传感器的磁感应,传感器将磁场的变化转化为电信号,信号先经过电路板的第二部分进行限流、限功率,抑制其能量,防止产生火花与高温引起的爆炸,再传至电路板的第一部分进行处理转化为风量值。第一部分根据接收到的数据来控制驱动单元运行,驱动单元带动传动单元转动,从而带动叶片转动以对阀体的开度进行调节。当测得的流量值小于预设流量值时,阀体的开度增大,当测得的流量值大于预设流量值时,阀体的开度减小,实现防爆风阀实时检测流量的目的。

9、同时将可能产生火花、电弧和危险温度的第一部分和第二部分均放入隔爆腔内,隔爆外壳使设备内部空间(即隔爆腔)与周围的环境隔开,避免引起外部(例如防爆风阀所处的通、排风系统,或者一区场所和二区场所)、由一种、多种气体或蒸汽形成的爆炸性环境的点燃,保证使用的安全性,另外第二部分将由传感器传输的电流和功率进行限制后,再传输给第一部分,从而抑制点火源能量,使其不足以引爆危险气体(例如水煤气、氢气、硝酸乙酯、二硫化碳等)。

10、根据本实用新型的另一具体实施方式,本实用新型的实施方式公开了一种防爆风阀,所述隔爆外壳具有穿线孔,所述穿线孔包括第一穿线孔和第二穿线孔;

11、所述第一穿线孔设于所述隔爆外壳远离所述隔爆腔的一侧,所述第二穿线孔设于所述隔爆外壳远离所述隔爆腔的一侧;

12、防爆风阀还包括第一线缆和第二线缆,所述第一线缆的一端与所述第一部分连接,另一端穿过所述第一穿线孔连接所述外界电源,以使所述外界电源与所述第一部分密封连接,所述第二线缆的一端与所述第二部分连接,另一端穿过所述第二穿线孔连接所述传感器,以使所述传感器与所述第二部分密封连接。

13、采用上述技术方案,通过第一穿线孔和第二穿线孔来实现隔爆腔与外界的密封连接,同时把可能产生火花、电弧和危险温度的零部件(例如第一部分和第二部分)放置于隔爆腔内,当隔爆腔内产生火花、电弧等能够引起爆炸的介质时,隔爆腔能够防止火花、电弧等能够引起爆炸的介质外溢,隔绝火花、电弧等能够引起爆炸的介质与外界空气的接触,避免引起外部(例如防爆风阀所处的气体流动系统,或者一区场所和二区场所)由一种、多种气体(例如水煤气、氢气、硝酸乙酯、二硫化碳等)或蒸汽形成的爆炸性环境的点燃,保证使用的安全性,同时第一线缆穿过第一穿线孔与外界电源连接,实现外界电源与第一部分的密封连接,第二线缆穿过第二穿线孔与传感器连接,实现传感器与第二部分的密封连接,保证流量数据的正常传输的同时保证隔爆腔的密封性,防止隔爆腔内的火花、电弧等能够引起爆炸的介质外溢,隔绝与外界空气的接触,降低爆炸的风险。

14、根据本实用新型的另一具体实施方式,本实用新型的实施方式公开了一种防爆风阀,所述隔爆外壳还包括第一隔爆外壳和第二隔爆外壳;

15、所述隔爆外壳包括第一固定部,所述第一隔爆外壳通过所述第一固定部与所述第二隔爆外壳固定连接;

16、所述第一隔爆外壳包括第一凹槽,所述第一凹槽沿所述第一隔爆外壳的周向延伸,所述第一凹槽与所述第二隔爆外壳靠近所述第一隔爆外壳的一侧共同形成第一容纳槽,所述隔爆外壳还包括第一密封件,所述第一密封件容纳于所述第一容纳槽内,以使所述第一隔爆外壳与所述第二隔爆外壳密封连接,以形成所述隔爆腔;

17、所述第一隔爆外壳还包括第二固定部,所述第一隔爆外壳通过所述第二固定部与所述筒体靠近所述防爆执行器的一侧固定连接。

18、采用上述技术方案,通过第一密封件来实现第一隔爆外壳与第二隔爆外壳之间的密封连接,保证隔爆腔与外界的密封连接,同时把可能产生火花、电弧和危险温度的零部件(例如第一部分和第二部分)放置于隔爆腔内,当隔爆腔内产生火花、电弧等能够引起爆炸的介质时,隔爆腔能够防止火花、电弧等能够引起爆炸的介质外溢,隔绝火花、电弧等能够引起爆炸的介质与外界空气的接触,避免引起外部(例如防爆风阀所处的通、排风系统,或者一区场所和二区场所)由一种、多种气体(例如水煤气、氢气、硝酸乙酯、二硫化碳等)或蒸汽形成的爆炸性环境的点燃,保证使用的安全性。

19、根据本实用新型的另一具体实施方式,本实用新型的实施方式公开了一种防爆风阀,所述第一固定部为外六角组合螺栓,包括沿所述第一隔爆外壳的外周缘间隔设置的八个。

20、根据本实用新型的另一具体实施方式,本实用新型的实施方式公开了一种防爆风阀,所述第一隔爆外壳还包括延伸部,所述延伸部开设有通孔,所述驱动单元具有拨杆,所述拨杆远离所述驱动单元的一端伸入所述通孔,并与所述延伸部密封连接。

21、根据本实用新型的另一具体实施方式,本实用新型的实施方式公开了一种防爆风阀,所述拨杆的外壁开设有第二凹槽,所述第二凹槽与所述通孔的内壁共同形成第二容纳槽;

22、所述拨杆还包括第二密封件,所述第二密封件容纳于所述第二容纳槽,以使所述拨杆与所述延伸部密封连接。

23、采用上述技术方案,通过第二密封件来实现拨杆与延伸部之间的密封连接,保证第一隔爆外壳的密封性,从而保证隔爆腔与外界的密封连接,同时把可能产生火花、电弧和危险温度的零部件(例如第一部分和第二部分)放置于隔爆腔内,当隔爆腔内产生火花、电弧等能够引起爆炸的介质时,隔爆腔能够防止火花、电弧等能够引起爆炸的介质外溢,隔绝火花、电弧等能够引起爆炸的介质与外界空气的接触,避免引起外部(例如防爆风阀所处的通、排风系统,或者一区场所和二区场所)由一种、多种气体(例如水煤气、氢气、硝酸乙酯、二硫化碳等)或蒸汽形成的爆炸性环境的点燃,保证使用的安全性。

24、根据本实用新型的另一具体实施方式,本实用新型的实施方式公开了一种防爆风阀,所述第一隔爆外壳包括第一边缘,所述第一边缘设有所述第一凹槽,所述第一边缘包括第一接合面,所述第一接合面沿所述第一隔爆外壳的周向延伸且环绕所述第一凹槽设置,所述第二隔爆外壳包括第二接合面,所述第二接合面沿所述第二隔爆外壳的周向延伸;

25、沿第二方向,所述第一隔爆外壳与所述第二隔爆外壳固定连接,以使所述第一接合面与所述第二接合面相抵接,所述第一接合面和所述第二接合面的最小宽度均大于等于5mm,所述第二方向与所述第一方向相交。

26、根据本实用新型的另一具体实施方式,本实用新型的实施方式公开了一种防爆风阀,所述第一隔爆外壳和所述第二隔爆外壳均采用金属材质,所述第一隔爆外壳和所述第二隔爆外壳的壁厚均包括4mm至20mm,所述第一密封件包括发泡硅胶密封圈,直径包括1mm至10mm;所述第二密封件包括氟橡胶o型圈。

27、根据本实用新型的另一具体实施方式,本实用新型的实施方式公开了一种防爆风阀,沿第二方向,所述第二凹槽靠近所述隔爆腔的侧壁到所述第二穿线孔面向所述隔爆腔的内壁的最小长度大于等于8mm,所述拨杆与所述通孔的内壁之间最大单边间隙小于等于0.3mm。

28、根据本实用新型的另一具体实施方式,本实用新型的实施方式公开了一种防爆风阀,所述传感器包括霍尔电路板和安装部,所述测试部包括叶轮组件;

29、所述安装部设于所述开口,所述霍尔电路板设于所述安装部内,所述叶轮组件设于所述安装部远离所述叶片的一侧,所述霍尔电路板通过第二线缆连接所述第二部分。

30、采用上述技术方案,通过霍尔电路板获取叶轮组件测得的流量数据,第二部分将霍尔电路板的流量数据进行处理,然后再将处理后的数据传输给第一部分,第一部分根据接收到的数据来控制驱动单元运行,驱动单元带动叶片转动,以对阀体的开度进行调节;当测得的流量值小于预设流量值时,阀体的开度增大,当测得的流量值大于预设流量值时,阀体的开度减小,实现防爆风阀实时检测流量的目的。

31、根据本实用新型的另一具体实施方式,本实用新型的实施方式公开了一种防爆风阀,所述安装部采用防静电材质,所述安装部的表面电阻小于等于1gω,所述霍尔电路板采用有机硅胶进行封胶处理,所述第二线缆采用屏蔽线缆。

32、采用上述技术方案,避免因静电引起火花、电弧等能够引起爆炸的介质,从而引起可燃气体(例如水煤气、氢气、硝酸乙酯、二硫化碳等)的爆炸,同时影响霍尔电路板的功能与寿命。

33、根据本实用新型的另一具体实施方式,本实用新型的实施方式公开了一种防爆风阀,所述传感器包括压差传感器所述测试部包括文丘管段、皮托管和孔板中任意一种,第二线缆连接所述压差传感器和所述第二部分。

34、采用上述技术方案,通过压差传感器获取测试部测得的流量数据,第二部分将压差传感器的流量数据进行处理,然后再将处理后的数据传输给第一部分,第一部分根据接收到的数据来控制驱动单元运行,驱动单元带动叶片转动,以对阀体的开度进行调节;当测得的流量值小于预设流量值时,阀体的开度增大,当测得的流量值大于预设流量值时,阀体的开度减小,实现防爆风阀实时检测流量的目的。

35、根据本实用新型的另一具体实施方式,本实用新型的实施方式公开了一种防爆风阀,所述传感器还包括安装盒和取压管,所述安装部设有第一通气孔和第二通气孔,其中,

36、所述压差传感器设于所述安装盒内,所述安装盒贴设于所述隔爆外壳远离所述隔爆腔的一侧,所述安装盒远离所述隔爆外壳的一侧开设有第三通气孔和第四通气孔;

37、所述取压管包括第一气管和第二气管,所述第一气管的一端与所述第一通气孔相连通,另一端穿过所述第三通气孔与所述压差传感器连接;所述第二气管的一端与所述第二通气孔相连通,另一端穿过所述第四通气孔与所述压差传感器连接。

38、采用上述技术方案,第一气管能够将通过第一通气孔的气流通过第三通气孔导入至压差传感器,以使压差传感器对流经第一通气孔的气体的第一压力值进行检测;第二气管的一端与第二通气孔相连通,第二气管的另一端通过第四通气孔与压差传感器相连通,第二气管能够将通过第二通气孔的气流导入至压差传感器处,以使压差传感器对流经第二通气孔的气体的第二压力值进行检测;第二部分能够读取压差传感器输出的第一压力值与第二压力值的差值,并根据该差值及相关公式计算出阀体内气体的流量值。

39、根据本实用新型的另一具体实施方式,本实用新型的实施方式公开了一种防爆风阀,所述安装盒与所述隔爆外壳沿第二方向间隔设置,所述第二方向与所述第一方向相交。

40、根据本实用新型的另一具体实施方式,本实用新型的实施方式公开了一种防爆风阀,所述第一穿线孔安装有供所述第一线缆穿过的防爆格兰头或防爆挠性管;所述第二穿线孔安装有供所述第二线缆穿过的防爆格兰头或防爆挠性管。

41、根据本实用新型的另一具体实施方式,本实用新型的实施方式公开了一种防爆风阀,所述叶片的数量包括多个,沿所述筒体的周向,所述多个叶片设于所述筒体内。

42、采用上述技术方案,通过在筒体内设置多个叶片,当需要调节风量时,多个叶片同时转动,形成多条均匀分布的气流通道,从而能够使气体均匀稳定的通过多条气流通道,进而避免因气体流动方向偏移而导致的检测结果不准确的问题。并且,由于多叶片结构可使气体均匀稳定的通过筒体,因此可以避免气体出现紊流、反流、乱流的情况,进一步增强检测结果的准确性。

43、本实用新型的实施方式还公开了一种气体流动系统,包括排风管道/通风管道和上述任一实施方式所述的防爆风阀,所述防爆风阀设于所述排风管道/所述通风管道,易燃/易爆气体能够在所述排风管道/所述通风管道内流动。

44、采用上述技术方案,通过将防爆风阀安装于通风管道/排风管道上或通风管道/排风管道之间,使得当在一些有爆炸性气体或蒸汽与空气形成的爆炸性气体混合物的场所内使用通风系统时(例如一区场所和二区场所),能够把设备可能点燃爆炸性气体混合物的部件(例如驱动单元)全部封闭在一个外壳(即隔爆外壳)内,隔爆外壳能够承受通过隔爆外壳任何接合面或结构间隙,渗透到隔爆外壳内部的可燃性混合物在内部爆炸而不损坏,并且不会引起外部(即通风管道/排风管道或者通风管道/排风管道所处的一区场所或二区场所)由一种、多种气体(例如水煤气、氢气、硝酸乙酯、二硫化碳等)或蒸汽形成的爆炸性环境的点燃,把可能产生火花、电弧和危险温度的零部件(例如驱动单元)均放入隔爆外壳内,即隔爆腔内,隔爆外壳使设备内部空间(即隔爆腔)与周围的环境(例如通风管道/排风管道内的易燃/易爆气体)隔开,防止隔爆腔内的火花、电弧等能够引起爆炸的介质与易燃/易爆气体(例如水煤气、氢气、硝酸乙酯、二硫化碳等)接触引起爆炸,保证气体流动系统的安全性。

- 还没有人留言评论。精彩留言会获得点赞!