长输大管径热力管网接头保温支撑装置的制作方法

本发明涉及热力管网,尤其涉及长输大管径热力管网接头保温支撑装置。

背景技术:

1、长输大管径热力管网系统90%的热损来自于管网的绝热保温,热力管网目前大部分均采用直埋预制保温管的形式,如采用高密度聚乙烯外护管+硬质聚氨酯泡沫塑料保温层+工作管三部分组成,每支保温管标准长度12米,厂家生产时工作管长度12米,工作管保温层长度一般为11.6米,两端各留0.2米的工作管待管网组队焊接完成后现场保温---接头保温;虽然保温管是由具备相应生产资质的厂家按照要求规范生产,但管网的接头部分、特别是异型管件,比如变径、三通、1.5d--2.5d弯头部分的保温,需要待焊口无损探伤合格后现场实施,由于结构比较复杂不太规整,以及受现场施工条件的制约,保温层与该接头部分的配合往往不太精确,其保温质量难以控制导致保温效果不能够满足设计要求,由于保温效果差、甚至直接影响管网的使用寿命以及整个系统的能耗。

2、接头保温是在施工现场进行,由于受施工条件限制,接头保温外护壳成型时易发生变形、空瘪现象,特别是接头管径尺寸较大、接头长度较长而且刚性不足时,更容易产生变形、空瘪缺陷,导致保温层聚氨酯发泡黑白料时该处保温层易出现空洞、气泡、抗压强度低、导热系数不稳定、保温层厚度不均匀等质量缺陷,从而加大了热能损耗和浪费,也是导致现有技术中长输大管径热力管网系统运行热损的主要因素之一。

技术实现思路

1、本发明就是为了克服上述现有技术存在的缺点,提供一种长输大管径热力管网接头保温支撑装置。本发明采用支撑块与连接件作为支架,将热力管网接头处保温保护壳进行有效的支承,在灌注聚氨酯保温材料黑白料及发泡时能够使接头处保护壳形成的空腔被全部填充,有效避免因该处空腔空瘪、变形,使聚氨酯发泡不充分,保温层出现空洞、气泡、保温层厚度不均匀等质量通病,极大降低了热力管网接头保温处的热损。

2、本发明解决其技术问题所采取的技术方案是:

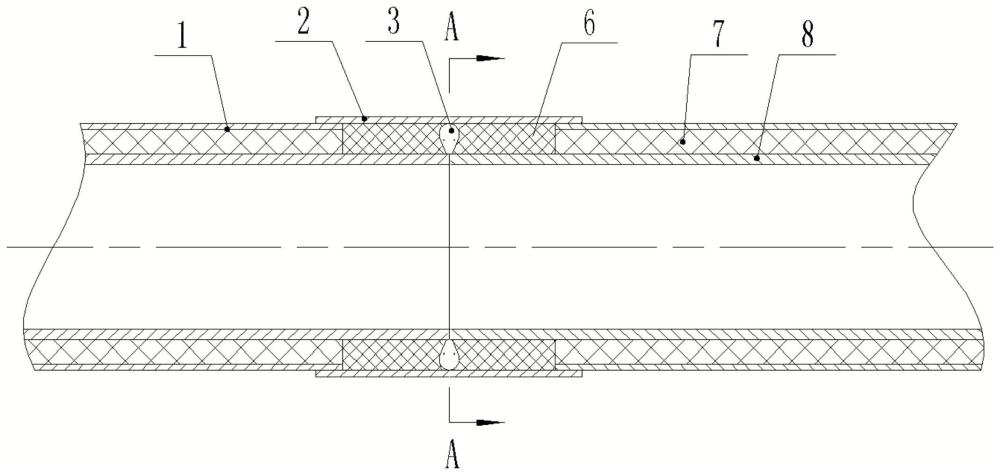

3、一种长输大管径热力管网接头保温支撑装置,包括两根工作管,在工作管上分别包覆有预制保温管保温层,在预制保温管保温层外侧包覆有预制保温管壳,两根工作管的端部焊接形成管网接头,所述管网接头上包覆有接头处保温层,在接头处保温层外侧包覆接头保温保护壳,所述管网接头的外圆柱面上在接头处保温层位置设有支撑结构,所述支撑结构内侧与管网接头配合、外侧与接头保温保护壳配合。

4、所述接头保温保护壳的两端轴向延伸分别与两侧的预制保温管壳密封搭接。

5、所述支撑结构包括多个支撑块、连接件,多个支撑块通过连接件连接并均布在管网接头的径向外圆柱面上。

6、所述支撑块在靠近管网接头的支撑块一侧设有若干预留孔,所述连接件为柔性连接筋,连接件穿过支撑块的预留孔,所述连接件的两端通过夹紧锁连接。

7、所述支撑块包括相连接的下部圆台、上部球缺,下部圆台的大底面与上部球缺的底面连接,下部圆台的小底面与管网接头的外圆柱面配合,上部球缺的顶部与接头保温保护壳内表面接触配合。

8、上部球缺采用半球体结构,下部圆台的小底面采用与管网接头的外圆柱面弧面相互对应的弧面结构,预留孔设于下部圆台上靠近小底面一侧位置。

9、所述支撑块通过成型模具制得,所述成型模具包括上模、下模,下模与下部的定位底座连接,上模上设有用于形成支撑块的上部球缺的内腔一,所述下模上设有用于形成支撑块的下部圆台或者圆柱结构的内腔二,所述内腔一与内腔二配合形成模具内腔制作出支撑块,在上盖板上设有注料孔、排气孔,注料孔通过注料通道与内腔一连接,排气孔与排气管连接,上模与下模通过压紧机构压紧,所述下模上设有定位机构,所述定位机构包括定位块,上模与定位块连接,通过定位块实现上模与下模保持相对准确的位置;

10、在所述过渡节处与支撑块连接孔对应位置设有预埋连接筋。

11、所述压紧机构包括压紧板、支撑柱,所述支撑柱与定位底座连接,压紧板与支撑柱连接,压紧板与上模配合,所述压紧板在支撑柱上高度位置可调节,所述支撑柱上部设有外螺纹,压紧板通过螺母与支撑柱螺纹配合压紧。

12、在上模与下模之间设有若干过渡节,过渡节上设有用于形成圆台或者圆柱中间部分的圆锥孔或者圆柱孔,通过调整过渡节的数量改变整个过渡节的高度,实现支撑块在管网接头直径方向的尺寸调节。

13、所述模具内腔设有多个,连接件及预埋连接筋为不锈钢丝,聚氨酯黑白料材料的配比根据不同保温效果确定。

14、本发明的有益效果是:

15、1.本发明采用支撑块与连接件作为支架,能够将热力管网接头处保温保护壳进行有效的支承,在灌注聚氨酯保温材料黑白料及发泡时能够使接头处保护壳形成的空腔被全部填充,有效避免因该处空腔空瘪、变形,使聚氨酯发泡不充分,保温层出现空洞、气泡、保温层厚度不均匀等质量缺陷,极大降低了热力管网接头保温处的热损,特别是接头管径尺寸较大、接头长度较长而且刚性不足而容易生变形、空瘪缺陷的场合,减少热能损耗和浪费,达到节能降耗的效果。

16、2.所述接头保温保护壳的两端轴向延伸分别与两侧的预制保温管壳密封搭接,保证搭接位置的可靠密封,保温效果好。

17、3.所述支撑结构包括多个支撑块、连接件,多个支撑块通过连接件连接并均布在管网接头的径向外圆柱面上,支撑块在靠近管网接头的支撑块一侧设有若干预留孔,所述连接件为柔性连接筋,连接件穿过支撑块的预留孔,所述连接件的两端通过夹紧锁连接。连接件将支撑块均匀、精准、可靠的固定在热力管网接头处的工作管上,降低滑动、翻转的情况发生。

18、4.通过夹紧锁将连接件两端一次性快速、牢固的固定。连接件两端通过夹紧锁牢固固定,又便于聚氨酯黑白料在支撑块间顺畅流动,使聚氨酯黑白料能有效到达空腔的各个部位,为后期的充分发泡提供条件从而保证黑白料混合后可靠地发泡形成聚氨酯保温材料,有效避免现有技术存在的该处成腔不均匀,以及由于成腔不均匀造成的保温层易出现空洞、气泡、抗压强度低、导热系数不稳定、保温层厚度不均匀等质量问题。

19、5.通过支撑块包括相连接的下部圆台、上部球缺,下部圆台的大底面与上部球缺的底面连接,下部圆台的小底面与管网接头的外圆柱面配合,上部球缺的顶部与接头保温保护壳内表面接触配合。上部球缺采用半球体结构,下部圆台的小底面采用与管网接头的外圆柱面相互对应的弧面结构,预留孔设于下部圆台上靠近小底面一侧位置。接触面积大、固定平稳可靠,保证支撑块能够稳定的固定在工作管上。

20、6.由于所述模具内腔设有多个,对应地,注料孔、排气孔可以设有多个,本发明的成形装置一次性可以制作多个支撑块,制造效率高,降低制造成本。

21、在所述过渡节处与支撑块连接孔对应位置设有预埋连接筋,预埋连接筋采用不锈钢丝等结构,当聚氨酯发泡完成后将连接筋抽出,在成型的支撑块内就一次性形成连接孔。

22、7.所述连接件为选用高强度超细的不锈钢丝,其导热系数对接头处保温效果的影响小。同时所述支撑块的保温性能参数与预制保温管壳的保温性能参数完全一致,确保接头保温处的保温性能不会因增加支撑块而发生变化。

23、8.通过在上模与下模之间设有若干过渡节,过渡节上设有用于形成圆台或者圆柱中间部分的圆锥孔或者圆柱孔,上模上的内腔与过渡节上的圆锥孔或者圆柱孔形成了支撑块的形状,即通过过渡节形成支撑块的圆台部分,或者圆柱体部分,调整支撑块的整体外形和安装稳定性。根据圆台或者圆柱的轴向尺寸确定过渡节的高度,即通过调整过渡节的数量从而改变整个过渡节的高度,从而实现支撑块在管网接头直径方向的尺寸大小,方便制作不同管网接头管径规格的支撑块,即能够实现一套模具可制作多种管径的支撑块。

24、9.由于所述模具内腔设有多个,通过支撑块成型模具可实现快速、高效的大批量生产支撑块,通过调整支撑块模具灌注聚氨酯黑白料材料的配比,能够方便地实现生产不同保温性能参数的支撑块,满足不同保温效果的需求,在满足保温要求的情况下,能够降低制造成本,经济效益高。

- 还没有人留言评论。精彩留言会获得点赞!