一种管道内焊缝检测设备用的移动装置的制作方法

本技术涉及管道焊缝检测的领域,尤其是涉及一种管道内焊缝检测设备用的移动装置。

背景技术:

1、管道是用管子、管子联接件和阀门等联接成的用于输送气体、液体或带固体颗粒的流体的装置,广泛应用于给水、排水、供热、供煤气、长距离输送石油和天然气等各种行业中。为了适应于不同的情况,有时需要将管道之间通过焊接相连接,形成更长的管道以延长运输行程。

2、使用前和使用期间,需要对管道的焊缝进行内部视觉检测,避免由于焊缝质量不合格造成管道运输的物体泄露,以保证管道的正常高效使用。

3、当管道的长度较短时,通常直接将检测装置直接放置在管道内进行检测;当管道的长度较长或管道有弯曲处时,需要依靠移动装置带动检测装置在管道内行走,便于将管道内的焊缝均进行监测。

4、目前,焊缝检测用的检测装置通常设置在一条直线上,从而在管道内能够置于管道的轴线上进行检测,保证检测的精度。但是,在实际检测时,因使用环境不同,需要的管道粗细不同,内径也不同,因此,需要在检测时移动装置能够适用于不同内径管道的环境,与管道内壁紧密连接,保证检测装置的位置。现有的移动装置在使用前,需要根据管道内径的大小来调节移动装置与检测装置之间的角度,但是,由于管道的内径在不同区域可能存在误差,就可能导致调整后的移动装置无法与管道内壁完全接触的情况,从而造成检测的误差。

技术实现思路

1、为了减小检测管道内焊缝产生的误差,本技术提供一种管道内焊缝检测设备用的移动装置。

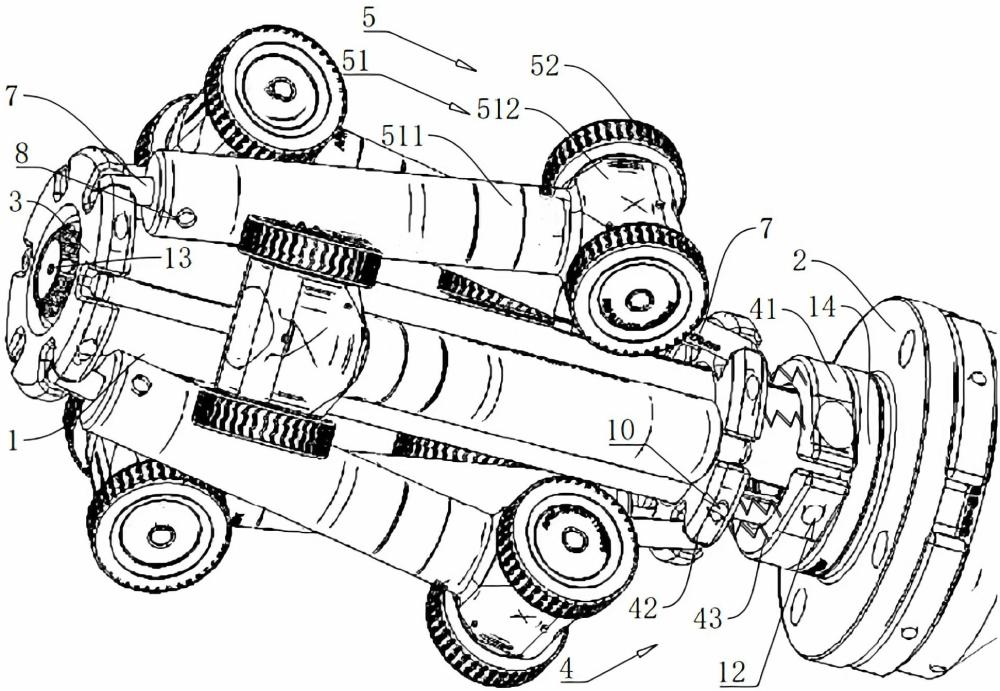

2、本技术提供的一种管道内焊缝检测设备用的移动装置采用如下的技术方案:

3、一种管道内焊缝检测设备用的移动装置,通过法兰安装在检测装置的两端,包括:

4、连接轴,与所述法兰相连接并且轴心与所述法兰的中心置于同一轴线上;

5、调整组件,穿设在所述连接轴上,包括与所述连接轴转动连接的压缩调整环、与所述连接轴滑动连接的撑杆联合环以及设置在所述压缩调整环与所述撑杆联合环之间的抵接弹簧,所述抵接弹簧的弹力沿所述撑杆联合环到所述压缩调整环的方向;

6、固定环,穿设在所述连接轴远离所述压缩调整环的一端;

7、行走装置,设置有多个并且置于所述撑杆联合环和所述固定环之间,包括两端分别与所述撑杆联合环、所述固定环转动连接的外壳、与所述外壳外部相连接的运动轮以及设置在外壳内部驱动所述运动轮的驱动组件。

8、通过采用上述技术方案,安装时,以连接轴的长度方向为参照,将固定环、外壳、运动轮、驱动组件、撑杆联合环、抵接弹簧、压缩调整环和法兰依次安装。使用时,将移动装置放置于管道内部,此时运动轮未与管道内壁相抵接,抵接弹簧对撑杆联合环施加弹力,撑杆联合环在连接轴上滑动,从而使得外壳的两端分别绕撑杆联合环和固定环产生转动,最终使得运动轮与管道内壁相抵接,调整后的移动装置能够与管道内壁形成完全接触,从而减小了检测管道内焊缝产生的误差。

9、可选的,所述外壳包括第一杆和第二杆,所述第一杆和第二杆的内部相连通并且所述第一杆和所述第二杆相垂直设置,所述第一杆的两端与所述运动轮相连接,第一杆的内部设置有连接两个所述运动轮的转动杆,所述外壳的两端均铰接有连接杆,所述连接杆分别与所述撑杆联合环和所述固定环相铰接。

10、通过采用上述技术方案,当撑杆联合环在弹力的作用下向靠近外壳的方向移动时,外壳两端的连接杆开始转动,从而将外壳推出,直至运动轮与管道内壁相抵接,使得运动轮能够沿着管道内进行移动,由于外壳的运动方向与移动设备在管道内移动的方向习惯垂直,所以将第一杆和第二杆垂直设置,即能够实现对外壳的推动也能够实现在管道内的运动。

11、可选的,多个所述外壳环绕所述连接轴的圆周方向间隔设置,多个所述外壳两两之间错位设置,相邻两个外壳的第一杆和第二杆为反向安装。

12、通过采用上述技术方案,外壳两两之间错位设置使得当外壳在弹力作用下完全展开后形成一个椭球体,相比于设置在同一方向,在弹力的作用下展开更具稳定性,并且由于外壳的形状设置,错位的设置更加节省空间,在设置尽量多的运动轮的情况下,相邻的运动轮移动也不会相互影响。

13、可选的,沿所述连接轴的长度方向开设有限位槽,所述撑杆联合环上沿直径方向开设有与所述限位槽位置相对应的通孔,螺栓能够同时穿过所述通孔和所述限位槽。

14、通过采用上述技术方案,限位槽的开设用于限制在抵接弹簧向撑杆联合环施加弹力时,撑杆联合环沿连接轴的圆周方向转动,从而导致影响运动轮与管道内壁的抵接。使用时,将螺栓穿设在通孔和限位槽内,当撑杆联合环在弹力作用下移动时,撑杆联合环在螺栓的限制下沿着限位槽移动。

15、可选的,所述限位槽环绕所述连接轴的圆周方向开设有多个,所述通孔的开设数量大于等于所述限位槽开设的数量。

16、通过采用上述技术方案,多个限位槽同时限制撑杆联合环在圆周方向主动,更加能够保证撑杆联合环沿连接轴的长度方向移动,并且安装时,撑杆联合环转动到某个位置时,需要将通孔与限位槽相对齐,但是由于通孔的数量设置的更多,所以通孔和限位槽之间会更好对齐,进一步提升安装的效率。

17、可选的,所述压缩调整环与所述连接轴的外壁相对静止,沿所述压缩调整环的圆周方向开设有多个调整孔。

18、通过采用上述技术方案,压缩调整环与连接轴长期接触后可能会产生生锈以致卡死等情况,此时若需要调节压缩调整环的位置,将扳手插入调整孔中,便于在旋拧压缩调整环时,提供上更大的力;多个调整孔能够同时匹配多个扳手,进一步提升调整的效率。

19、可选的,所述驱动组件包括安装在所述第二杆内的驱动电机、穿设并固定在所述电机输出轴上的主动锥齿轮以及与所述主动锥齿轮相啮合的从动锥齿轮,所述从动锥齿轮穿设并固定在所述转动杆上。

20、通过采用上述技术方案,当需要操作检测设备运作时,启动驱动电机,驱动电机的输出轴带动主动锥齿轮转动,主动锥齿轮能够带动从动锥齿轮转动从而转动杆带动相连接的两个运动轮转动,运动轮与管道内壁抵接,从而带动检测设备在管道内移动。

21、可选的,每个所述第二杆远离所述第一杆的端部均开设有走线孔,每个所述驱动电机的端部连接有导线,所述导线穿过走线孔,每个所述驱动电机之间形成并联关系。

22、通过采用上述技术方案,安装时,将每根与驱动电机连接的导线从走线孔穿出,将所有导线都连接在一起,每个驱动电机之间形成并联系统,同时能够驱动运动轮的转动,所有的导线与同一电池系统相连接,从而节省供电的空间,并且每条导线都有序连接,避免缠绕在一起造成损坏。

23、可选的,所述连接轴内设置有摄像机,所述摄像机设置在靠近连接轴远离所述法兰一端的端口处,所述摄像机通过所述导线耦接有控制器,所述控制器与所述驱动电机相耦接。

24、通过采用上述技术方案,当移动装置整体向管道内进入时,摄像机所在的端部先行进入管道,对管道内部进行观测,当管道内没有异物阻挡时,向控制器发出信号,控制器控制驱动电机开始运作;当有异物阻挡时,向控制器发出信号,控制器控制驱动电机保持断电,将异物清理后再进行检测,能够有效对移动装置进行保护。

25、可选的,所述压缩调整环与所述法兰之间设置有尾端接口环,所述尾端接口环插设在所述压缩调整环远离所述撑杆联合环的一端。

26、通过采用上述技术方案,由于当管道内径略超过抵接弹簧所能给予运动轮的弹力范围时,对压缩调整环的位置进行调整,尾端接口环的设置给予了压缩调整环移动距离的空间,避免压缩调整环直接与法兰相连接,调整时需要先将法兰拆卸进行调整,比较麻烦。

27、综上所述,本技术包括以下至少一种有益技术效果:

28、通过设置了连接轴、法兰、固定环、调整组件、压缩调整环、撑杆联合环、抵接弹簧、行走装置、外壳、运动轮以及驱动组件,安装时,以连接轴的长度方向为参照,将固定环、外壳、运动轮、驱动组件、撑杆联合环、抵接弹簧、压缩调整环和法兰依次安装。使用时,将移动装置放置于管道内部,此时运动轮未与管道内壁相抵接,抵接弹簧对撑杆联合环施加弹力,撑杆联合环在连接轴上滑动,从而使得外壳的两端分别绕撑杆联合环和固定环产生转动,最终使得运动轮与管道内壁相抵接,调整后的移动装置能够与管道内壁形成完全接触,从而减小了检测管道内焊缝产生的误差;

29、通过设置了转动杆、连接杆、驱动电机、主动锥齿轮以及从动锥齿轮,当需要操作检测设备运作时,启动驱动电机,驱动电机的输出轴带动主动锥齿轮转动,主动锥齿轮能够带动从动锥齿轮转动从而转动杆带动相连接的两个运动轮转动,运动轮与管道内壁抵接,从而带动检测设备在管道内移动;

30、通过设置了限位槽、通孔以及螺栓,限位槽的开设用于限制在抵接弹簧向撑杆联合环施加弹力时,撑杆联合环沿连接轴的圆周方向转动,从而导致影响运动轮与管道内壁的抵接。多个限位槽同时限制撑杆联合环在圆周方向主动,更加能够保证撑杆联合环沿连接轴的长度方向移动,并且安装时,撑杆联合环转动到某个位置时,将螺栓穿设在通孔和限位槽内,但是由于通孔的数量设置的更多,所以通孔和限位槽之间会更好对齐,进一步提升安装的效率。当撑杆联合环在弹力作用下移动时,撑杆联合环在螺栓的限制下沿着限位槽移动。

- 还没有人留言评论。精彩留言会获得点赞!