一种管道用螺旋缠绕修复装置的制作方法

本技术涉及管道修复的,尤其是涉及一种管道用螺旋缠绕修复装置。

背景技术:

1、目前,地下管道肩负着城市排污、排涝的重要任务,因而对于地下管道的维护具有着重大意义。如若地下管道在长期使用过程中产生一定损坏,需要及时对该处的地下管道进行修复。传统的管道修复方法是采用开挖方式更换新管道,这使得工程量巨大,耗费也较大,且工期较长,更会导致交通堵塞、环境污染等问题。

2、非开挖管道修复法是在不对管道进行开挖的前提下,对管道进行局部或者整体的修复,相比于传统的管道开挖修复,具有污染小、工期短、对交通影响少等优势。目前,常见的非开挖管道修复法主要有软衬法、穿插法以及螺旋缠绕法等。其中,螺旋缠绕法是将工厂预制成型的带状型材同步送进检查井预先安装好的螺旋缠绕修复装置上,以螺旋缠绕的方式进行推进,在旧管内制造一条新管,然后在新管与旧管之间灌注水泥浆,最终形成一条具有高强度及良好水密性的新型管道。

3、现有的螺旋缠绕修复装置设置有环形支架,在环形支架上安装有导向辊,通过导向辊的开槽引导带状型材螺旋缠绕以形成新管。因此,在组装时,需要精确地调节每一导向辊的位置,使得最终所有导向辊所在的连线形成螺旋线,以使得带状型材能够在螺旋缠绕修复装置的作用下形成新管。

4、针对上述中的相关技术,在对装置进行组装的过程中,由于每一个导向辊的位置需要单独精确调节,因而使得整个装置组装耗时长,且效率低。

技术实现思路

1、为了解决上述中整个装置组装耗时长,且效率低的问题,本技术提供一种管道用螺旋缠绕修复装置。

2、本技术提供的一种管道用螺旋缠绕修复装置,采用如下的技术方案:

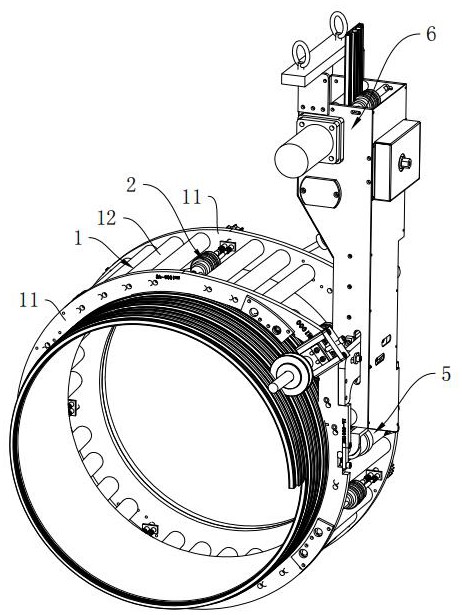

3、一种管道用螺旋缠绕修复装置,包括:

4、导轨架,包括两个相对设置的环状板和多个成型辊,多个所述成型辊转动连接于两所述环状板间,且多个所述成型辊环形排布;

5、导向组件,包括多组配套设置的导向轴和导向辊,所述导向轴活动安装于两所述环状板之间,所述导向辊活动套设于所述导向轴上;

6、倾斜组件和移动组件,所述倾斜组件用于驱动所述导向轴倾斜以使得带状型材在所述导向辊的导向作用下螺旋前进,所述移动组件用于驱动所述导向轴转动以调节所述导向辊在所环状板之间的位置,所述倾斜组件驱动所述导向轴倾斜的同时通过所述移动组件驱动所述导向轴转动。

7、通过采用上述技术方案,在装置组装过程中,需要精确调节导向组件的位置,使得导向轴和导向辊在装置运行时能够引导带状型材螺旋前进,因而能够形成新的螺旋管道。倾斜组件能够调节导向轴的倾斜状态,从而可以使得导向辊能够螺旋前进,移动组件能够有效调节导向辊在环装板之间的位置。第一,倾斜组件和移动组件组合能够有效调节导向辊的位置和方向。由于不需要单独调节每一个导向轴上导向辊的位置和倾斜状态,因而使得装置组装更加高效。第二,倾斜组件和移动组件能够根据带状型材的宽度调节导向辊的位置和方向,从而提高了装置对不同型号的带状型材的适配性。

8、可选的,所述倾斜组件包括倾斜驱动件和转动板,所述倾斜驱动件安装于所述环状板的侧边处,所述转动板与所述环状板滑动连接,所述导向轴包括第一导向轴和第二导向轴,所述第一导向轴与其中一所述环状板铰接,所述第一导向轴的另一端与所述第二导向轴铰接,所述第二导向轴的另一端贯穿所述环状板并与所述环状板转动连接,所述倾斜驱动件驱动所述转动板转动,以带动所述第二导向轴移动,所述第一导向轴可伸缩以使得所述导向轴倾斜,所述导向辊与所述第一导向轴活动连接。

9、通过采用上述技术方案,倾斜驱动件驱动转动板转动,从而带动第二导向轴移动,因而可以带动第一导向轴近邻第二导向轴的一端移动,进而使得第一导向轴能够倾斜。第一导向轴倾斜后能够带动导向辊倾斜,进一步使得导向辊能够带动带状型材螺旋向前。

10、可选的,所述倾斜驱动件设置有驱动本体和驱动轴,所述驱动本体用于驱动所述驱动轴伸缩移动,所述驱动轴远离所述驱动本体的一端与所述转动板的侧边铰接,所述转动板沿其周向开设有多个弧形孔,远离带状型材的一侧的所述环状板固定连接有多个抵接杆,一所述抵接杆穿设于一所述弧形孔内。

11、通过采用上述技术方案,倾斜驱动件能够有效驱动转动板转动,从而使得转动板带动导向轴倾斜。其中,抵接杆与弧形孔组合能够有效限制转动板的移动方向,保证转动板顺时针或者逆时针转动的有效性。同时抵接杆与弧形孔组合能够为转动板的安装提供支撑,方便转动板的安装。

12、可选的,所述移动组件包括转动件和限位件,所述转动件部分与所述转动板传动连接,所述转动件用于使得所述第二导向轴自转,所述第一导向轴与所述第二导向轴通过万向铰连接,所述第一导向轴与所述导向辊螺纹连接,所述限位件用于限定所述导向辊沿所述第一导向轴的轴线方向移动。

13、通过采用上述技术方案,转动件能够有效利用转动板的转动运动带动第二导向轴自转,从而使得第一导向轴自转,并通过螺纹和限位件的配合带动导向辊在第一导向轴上移动。因而,转动板转动过程中既能带动导向轴倾斜还能带动导向轴转动以调节导向辊的位置。因此,在装置组装过程中,只需要启动倾斜驱动件就能有效调节导向辊位置,能够有效减少导向辊的组装时间,从而提高组装精度和组装效率。

14、可选的,所述第一导向轴包括第一套筒和第一套杆,所述第一套筒一端与所述环状板铰接,所述导向辊与所述第一套筒螺纹连接,所述第一套筒另一端套设所述第一套杆,且所述第一套筒伸入至所述第一套杆的位置的横截面形状至少设置一直边,所述第一套杆远离所述第一套筒的一端与所述第二导向轴铰接。

15、通过采用上述技术方案,第一套筒和第一套杆使得第一导向轴的长度可变化,从而保证第一导向轴能够倾斜。第一套筒的形状设置使得第二导向杆转动时能够有效带动第一导向轴转动,从而通过螺纹驱动导向辊移动,进而可以调节导向辊的位置。

16、可选的,所述转动件包括多组配套设置的定齿轮和动齿轮,所述定齿轮用于固定安装在所述环状板远离带状型材的一面,所述动齿轮固定于所述第二导向轴远离所述第一导向轴的一端,所述定齿轮与所述动齿轮啮合。

17、通过采用上述技术方案,定齿轮固定设置,转动板转动使得动齿轮转动,从而通过定齿轮与动齿轮的啮合带动第二导向轴转动。第二导向轴能够转动且沿圆周方向移动,因而既能使得导向轴倾斜,还能使得导向辊在导向轴上移动。因此能够有效调节导向辊的安装位置,提高组装的便捷性。

18、可选的,还包括压制组件,所述压制组件安装于所述导轨架的一侧,所述压制组件用于压制带状型材,多组所述第二导向轴连接的所述动齿轮的齿数自所述压制组件处起沿环形方向逐次变稀疏,所述定齿轮的齿数也自所述压制组件处起沿环形方向相应变稀疏。

19、通过采用上述技术方案,通过调节处于不同位置的动齿轮和定齿轮的齿数的疏密度能够调节动齿轮的转动角度值,从而使得处于不同位置的导向轴的转动情况不同,而进一步使得导向辊的移动距离不同。本实施中,从压制组件起开始均匀变化能够使得最终多个导向辊位置的连线为螺旋线,从而进一步地增强本技术装置对带状型材的螺旋推动效果。

20、可选的,所述限位件包括第一限位杆、第二限位杆以及连接板,所述第一限位杆的一端与所述环状板铰接,所述导向辊开设有限位孔,所述第一限位杆滑动穿设于所述限位孔,所述第一限位杆可伸缩以使得所述第一限位杆倾斜,所述第一限位杆的另一端与所述第二限位杆铰接,所述第二限位杆远离所述第一限位杆的一端与所述连接板固定连接,所述连接板开设有抵接孔,所述第二导向轴转动连接于所述抵接孔。

21、通过采用上述技术方案,第二导向轴移动时带动第二限位杆移动,从而带动第一限位杆移动,进而使得导向辊能有效沿着第一导向轴的延伸方向移动。

22、可选的,所述第一限位杆包括第二套筒和第二套杆,所述第二套筒一端与所述环状板铰接,所述第二套筒另一端套设所述第二套杆,所述第二套杆远离所述第二套筒的一端与所述第二限位杆铰接,所述第二套筒滑动穿设于所述限位孔。

23、通过采用上述技术方案,第二套筒与第二套杆能够使得第一限位杆的长度可在第一限位杆倾斜时自适应调整,更加方便快捷,因而有效限制导向辊移动至合适位置。

24、可选的,所述定齿轮与所述转动板均设置为环状。

25、通过采用上述技术方案,定齿轮与转动板均设置为环状能够节约材料,且能够减重以使得转动板更容易转动。同时,环装设置还便于观察带状型材的绕卷状况。

26、综上所述,本技术包括以下至少一种有益技术效果:

27、1.倾斜组件和移动组件能够有效调节导向辊的位置和方向,由于不需要单独调节每一个导向轴上导向辊的位置和倾斜状态,因而使得装置组装调节更加高效;同时还能根据带状型材的宽度调节导向辊的位置和方向,从而提高了装置对不同型号的带状型材的适配性;

28、2.转动板转动过程中既能带动导向轴倾斜还能带动导向轴自转以调节导向辊的位置;因此,在装置组装过程中,只需要启动倾斜驱动件就能有效调节导向辊位置,能够有效减少导向辊的组装时间,从而提高组装精度和组装效率;

29、3.多个动齿轮和定齿轮的齿数疏密度从压制组件起开始均匀变化能够使得最终多个导向辊的连线为螺旋线,从而进一步地增强本技术装置对带状型材的螺旋推动效果。

- 还没有人留言评论。精彩留言会获得点赞!