一种高温废气管路自动疏水装置的制作方法

本发明涉及高温废气疏水领域,提供了一种高温废气管路自动疏水装置。

背景技术:

1、高温废气管路中通常存在一定的水分,这些水分可能源于燃烧的产物,也可能源于自身含水或因降温需要向管道喷雾冷却产生的冷凝水,或者外部积水倒灌。这些积水不及时疏出时,可能导致后端设备严重损坏,或者积水回流,导致前端设备严重受损。例如,为了使柴油机高温废气在极小空间、时间内快速冷却,可能需要向其内部喷水雾。如果水雾过量或水雾冷却回流,都会导致废气管道中产生大量的积水。

2、为及时输出高温废气管道中的积水,需要定期疏水。目前通常采用打开疏水阀门定期疏水,或者设置独立的积水箱和液位开关,当积水液位高时,自动或手动打开疏水阀门。定期疏水的方式存在积水不能及时排出的风险、积水排出后不能及时关闭导致高温废气污染舱室环境的风险。设置独立的积水箱和液位开关存在设备占用空间大、使用维修麻烦的问题。为了便于疏出废气高温管道积水,改善设备舱室工作环境、提高废气系统设备工作可靠性、降低操作人员劳动强度、节约运行成本,有必要完善现有的高温废气疏水系统,开发一种全新的高温废气管路自动疏水装置。

技术实现思路

1、本发明的目的是为了克服现有技术的不足,提供了一种结构简单、维护方便、疏水量适用范围广的无动力的高温废气管路自动疏水装置,通过气液固平衡自动实现密封副启闭,通过设置导流罩避免疏水过量时对浮球过推压导致无法密封副无法开启的问题,利用耐高温材料和金属球形硬密封克服高温介质影响。

2、为了实现上述目的,本发明采用以下技术方案。

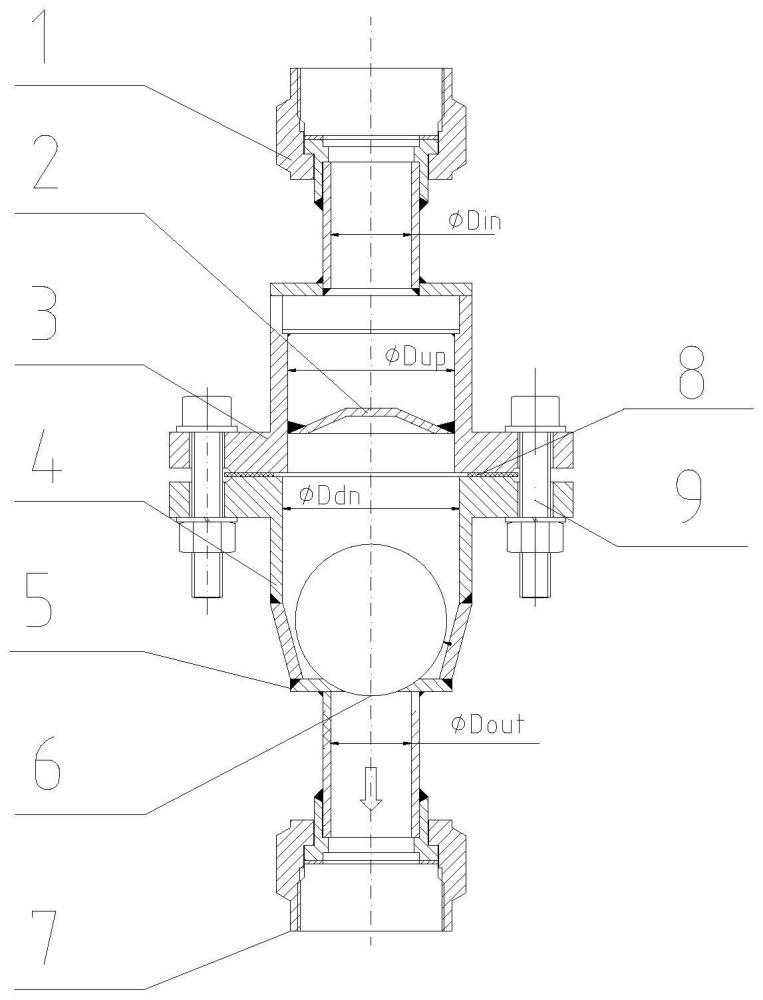

3、本发明提供了一种高温废气管路自动疏水装置,包括进水管、导流罩、上壳体、下壳体、底板密封副、浮球、出水管、密封垫、紧固件。

4、所述进水管与高温废气管路中的疏水接口连接,通过焊接方式与上壳体连接,采用不锈钢材料制作,用于导入高温废气管路中的冷凝水、喷淋水或其它积水。

5、作为另外一种实现方案,所述进水管用钛合金材料制作。

6、所述导流罩,由圆盘形顶盖和若干支撑条组成,通过焊接方式与上壳体连接,采用不锈钢材料制作,用于分流大量疏水,避免大量疏水对浮球过力推压。

7、作为另外一种实现方案,所述导流罩为碗形罩体,罩体周围布置长椭圆形开孔。

8、作为另外一种实现方案,所述导流罩用钛合金材料制作。

9、所述上壳体,内部呈圆柱形中空结构,与下壳体一起组成空腔,采用不锈钢料制作,用于形成气液通道、浮球活动空间,所述导流罩通过焊接设于上壳体中空结构底部。

10、作为另外一种实现方案,所述上壳体用钛合金材料制作。

11、所述下壳体,内部呈圆柱形中空结构,通过密封垫与上壳体一起组成空腔,通过焊接与底板密封副相连,采用不锈钢料制作,用于形成气液通道、浮球活动空间。

12、作为另外一种实现方案,所述下壳体用钛合金材料制作。

13、所述底板密封副,在底板中间开出1个球形孔,孔表面与浮球形成密封副,采用不锈钢材料制作,用于自动间断疏水和废气密封。

14、作为另外一种实现方案,所述底板密封副用钛合金材料制作。

15、所述浮球,由耐高温中空薄壁球,材质为不锈钢,浮球与底板密封副形成密封副。

16、作为另外一种实现方案,所述浮球用钛合金材料制作。

17、所述排水管,与外部的疏水系统接口连接,采用不锈料制作,用于疏水。

18、作为另外一种实现方案,所述排水管用钛合金材料制作。

19、所述密封垫由石棉橡胶板材料制作。

20、作为另外一种实现方案,所述密封垫用耐高温聚四氟乙烯料制作。

21、本发明还提供了一种高温废气管路自动疏水装置实现方法:

22、(1)进水管疏水实现:假定进水管最小内径分别为din(m),设计最大流速分别为ωin(m/s),设计最大疏水量为q(m3/s),水的运动粘度系数为υ水(m2/s),内部空间直径din和最大流速ωin,应满足以下关系:

23、din>0.000553q/υ水 公式1

24、ωin=4q/(πdin2)<1 公式2

25、(2)上壳体疏水实现:假定上壳体最小内径为dup(m),浮球外径为df(m),相关尺寸应满足以下关系:

26、dup≥sqrt(din2+df2) 公式3

27、(3)下壳体疏水实现:假定下壳体最小内径分别为ddn(m),浮球外径为df(m),相关尺寸应满足以下关系:

28、ddn≥sqrt(din2+df2)公式4

29、(4)密封副密封实现:

30、(4-1)假定底板密封副开孔尺寸为db(m)、浮球外径为df(m)、浮球厚度为tf(m)、浮球材质密度为ρf(m3/kg)、水的密度取ρ水(m3/kg)、密封状态时底板密封副至浮球中心高度为hf、浮球厚度裕量系数为k1,相关尺寸应满足以下关系:

31、db=df+(0~1)mm 公式5

32、tf=(df+2hf)(5df2+8dfhf+4hf2)ρ水/(96k1ρfdf2) 公式6

33、考虑到经济性,其中k1取值范围为1.1~1.5。

34、(4-2)对浮球表面进行处理,使其表面粗糙度不小于6.3μm;

35、(4-3)对底板密封副表面进行处理,使其表面粗糙度不小于6.3μm;

36、(4-4)底板密封副表面进行调质处理,使底板密封副表面硬度略高于浮球表面;

37、(5)导流罩分流控制:

38、(5-1)导流罩位于上壳体、下壳体中心,与上壳体、下壳体同轴度不低于0.3mm;

39、(5-2)假定导流罩的顶盖直径为dg,g为重力加速度,当tf远小于df时,dg应满足以下关系:

40、dg≤df 公式7

41、f1=ρ水π(df+2hf)(5df2+8dfhf+4hf2)g/96 公式8

42、f2=ρfπdf2tfg 公式9

43、f3=2ρ水q2(df2-dg2)/[π(ddn2-df2)2] 公式10

44、f1-f2-f3>0 公式11

45、(6)排水管疏水实现:假定排水管最小内径为dout(m),设计最大流速分别为ωout(m/s),设计最大疏水量为q(m3/s),水的运动粘度系数为υ水(m2/s),内部空间直径dout和最大流速ωout应满足以下关系:

46、dout>0.000553q/υ水 公式12

47、ωout=4q/(πdout2)<1 公式13

48、当满足上述(1)~(6)结构条件、尺寸约束和材料控制要求时,可实现如下功能:

49、当高温废气管路中无水或只存在少量水时,浮球在重量作用下与底板密封副配合,在自动疏水装置中保留了少量水分,避免了高温废气流向舱室;当高温废气管路中存在较多水流向在自动疏水装置中,浮球在浮力作用下克服浮球自重影响升起,积水及时排出;当积水排出后浮球落下,避免废气流向舱室;当高温废气管路中存在过量水时,过量的水在导流罩作用下,分流至浮球两侧,避免了水流将浮球压紧在底板密封副上不能动作而导致排水失效;此外,浮球和密封副在高温介质作用下,可能会发生变形,金属球密封副具备变形自适应功能。

50、本发明与现有技术相比较有如下有益效果:

51、1.本发明能够及时排出高温废气管道中的积水,自动运行,结构简单、可靠性高、维护方便。

52、2.本发明避免了疏水量大时密封副不能及时开启的问题,无需额外的动力驱动,通过材料匹配使用降低了高温废气对密封副的影响。

53、3.本发明在疏水量少或排干时可自动关闭,通过气液固耦合作用,避免了疏水排出过程中对实际工作环境的污染,保障了人和设备运行安全。

- 还没有人留言评论。精彩留言会获得点赞!