一种消音制氧机的制作方法

本发明涉及制氧机,具体为一种消音制氧机。

背景技术:

1、制氧机是一种用于制取氧气的机器,其原理主要基于空气分离技术,制氧机也采用分子筛的吸附性能,通过物理原理,以大排量无油压缩机为动力,把空气中的氮气与氧气进行分离,最终得到高浓度的氧气,并通过储气罐将氧气进行存储,制氧机在国民经济中得到广泛应用,尤其是在冶金、化工以及医疗等领域中,在医疗领域,制氧机用于救治窒息患者和濒危病人,以及养老院进行护理保健等。

2、现有的制氧机在使用时,空压机会产生较大的热量,一般会配备专门的风扇对其进行降温,由于气体排出时风速较大,此时就会产生较大的噪音,为了能够及时将气流排出设备的内部,会采用直流式的排出方法,此种方式虽然能够快速将气流排出,但依旧会产生较大的噪音,并影响到使用者,同时在设备工作时进入的气流以及排出氮气的瞬间,压力会增大甚至会产生爆破声,这些噪声不可避免的都会对使用者的身心造成影响,为此,我们提出一种消音制氧机。

技术实现思路

1、本发明的目的在于提供一种消音制氧机,以解决空压机会产生较大的热量,由于气体排出时风速较大,此时就会产生较大的噪音,为了能够及时将气流排出设备的内部,会采用直流式的排出方法,此种方式虽然能够快速将气流排出,但依旧会产生较大的噪音,并影响到使用者,同时在设备工作时进入的气流以及排出氮气的瞬间,压力会增大甚至会产生爆破声,这些噪声不可避免的都会对使用者的身心造成影响的问题。

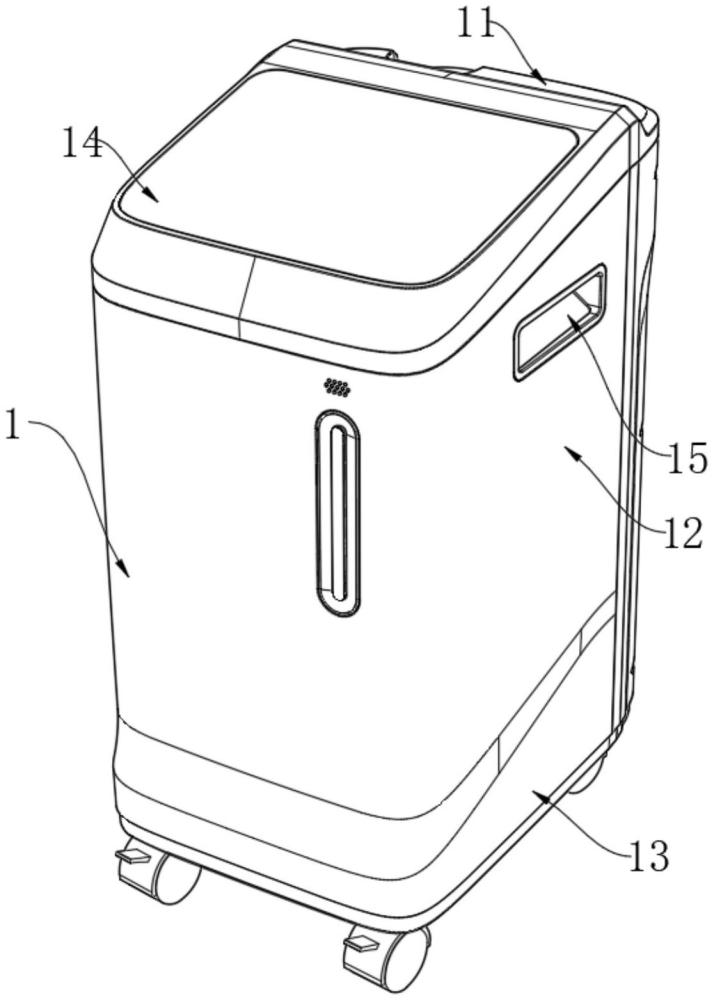

2、为实现上述目的,本发明提供如下技术方案:一种消音制氧机,包括制氧机主体,所述制氧机主体包括防护外壳,所述防护外壳是由背板主体、围侧板、底板以及顶板构成,所述围侧板固定连接在底板的上顶端,所述背板主体固定连接在围侧板的外侧壁,所述顶板固定连接在围侧板和背板主体的上顶端,所述制氧机主体的内部设置有产生氧气的制气组件,所述制氧机主体的内部设置有产生高压气体的动力组件,所述制氧机主体的内部设置有降低动力组件噪音的降噪组件。

3、采用上述方案,制氧机主体的动力组件在使用的过程中会产生较大的热量,而为了能够将热量散发,一般会在其内部添加散热结构,而这些散热结构一般为风扇,而风扇工作产生的气流施加在动力组件上,而这些气流在排出制氧机主体的内部时,会由于气流的不稳定,导致发生一定的噪音,为了能够提高使用者环境的安静性,降噪组件不仅能够对排出的气流进行降噪,还能够在动力组件抽吸空气时,将抽吸空气产生的声音进行降噪处理,而制气组件与动力组件相互配合使用,从而实现制氧,并将空气中的氮气分离,而防护结构能够对制氧机内部的结构进行保护,避免在受到磕碰后,会导致内部的零部件损坏,造成无法使用的情况。

4、作为上述技术方案的优选,所述制气组件包括固定连接在底板内底端的底座,所述底座的上顶端分别设置有将吸收高压气体中氮气的第一分子筛罐和第二分子筛罐,且所述第一分子筛罐和第二分子筛罐对称设置,所述底座的上顶端位于第一分子筛罐和第二分子筛罐的间隔处设置有将氧气存储的储氧罐,所述第一分子筛罐、第二分子筛罐和储氧罐的内底端均开设有排气孔,所述底座的内底端对应排气孔的位置处固定连接有气流管,且所述排气孔与气流管的内部相通,所述气流管的端部螺纹连接有堵头,位于所述储氧罐的上方设置有换向电磁阀,且所述换向电磁阀的压缩空气输出端与第二分子筛罐的压缩空气输入端相通,所述储氧罐的上顶端固定连接有降低气体压力的减压阀。

5、采用上述方案,通过第一分子筛罐和第二分子筛罐的对称设置,能够交替进行氮气的吸附,使得整个制氧过程更加高效化,从而实现了连续不断的氧气生产,储氧罐的设置确保了氧气的有效存储,当氧气需求不大时,可以暂存在储氧罐中,避免浪费。当需要氧气时,通过减压阀降低气体的压力,确保输出的氧气符合使用要求,同时也能延长制氧机的使用寿命,而堵头的使用,能够避免氮气或氧气会从气流管的端部泄漏,避免会产生使用不便的情况,同时换向电磁阀则能够实现压缩空气输出端与不同分子筛罐之间的快速切换,从而确保了整个制氧过程的连续性和稳定性。

6、作为上述技术方案的优选,所述动力组件包括固定连接在底板内底端的隔震板,所述隔震板的上顶端固定连接有多个缓压座,所述隔震板的上顶端放置有空压机主体,所述空压机主体的下底端对称设置有多个缓压件,且所述缓压件位于缓压座的内部。

7、采用上述方案,缓压件与缓压座的相互配合,能够实现在空压机主体工作的过程中进行缓冲作用,避免在使用的过程中由于空压机主体产生较大的偏移,导致脱离隔震板,同时隔震板的使用能够有效降低空压机主体产生的振动,减少其传递到制氧机主体其他部分的振动,进一步降低了整体噪音,增加设备的稳定性和使用寿命。

8、作为上述技术方案的优选,所述降噪组件包括放置在空压机主体外侧的消音罩壳,所述消音罩壳的上顶端对称固定连接有降低空压机主体工作温度的降温风扇主体,所述降温风扇主体的输出端直面朝向空压机主体,所述隔震板的上顶端开设有气流孔,所述底板的下底端一体成型有下风道,所述下风道的内部固定连接有降低气体流速的消音网板,所述消音网板的上顶端位于气流孔的下方固定连接有吸音垫,所述下风道的端部对称固定连接有稳定气流的弧形出风板。

9、采用上述方案,消音罩壳直接放置在空压机主体外侧,形成了一个相对封闭的空间,有效地减少了空压机主体在工作时产生的噪音向外部环境的传播,而降温风扇主体的气流排出端直接面向空压机主体,能够有效地降低空压机主体在工作过程中产生的热量,改善其工作环境,而在隔震板上开设的气流孔允许空气流通,同时底板的下底端设置的下风道内部安装了消音网板和吸音垫,能够减少气流在流动过程中产生的噪音,其中消音网板降低气体流速,而吸音垫则能够吸收部分噪音,共同实现降噪效果,并且弧形出风板能够稳定气流,避免气流在出口处产生湍流和噪音。

10、作为上述技术方案的优选,所述降噪组件还包括固定连接在消音罩壳上顶端的排气消音筒和进气消音盒,所述进气消音盒位于两个降温风扇主体的间隔处,所述排气消音筒位于其中一个所述降温风扇主体的一侧处,所述排气消音筒的端部固定连接有第一排气管,所述排气消音筒的内部填充有降噪棉,所述排气消音筒的内部形成有供气体流动的气道,所述排气消音筒的输出端开设有风孔,所述排气消音筒的输出端位于风孔的下方处固定连接有第一消音棉,所述第一排气管与换向电磁阀的氮气排出端相连,所述进气消音盒的上顶端和下底端对角处分别固定连接有第一进气管和第二排气管,且所述第二排气管与空压机主体的输入端相连,所述进气消音盒的内部形成有若干个降低气体流速的腔室,且中部所述腔室内部填充有第二消音棉。

11、采用上述方案,排气消音筒和进气消音盒的设计分别针对排气和进气过程中的噪音进行了有效的处理,排气消音筒通过其内部的降噪棉和第一消音棉,以及形成的特定气道,能够有效降低在通过电磁换向阀排出氮气时产生的噪音,而进气消音盒则通过其内部的多个腔室和第二消音棉,在气流进入至进气消音盒后将会减缓气体流速,从而降低了进气过程中产生的噪音,接着将会通过第二排气管将气流输送至空压机主体中,并将气流进行压缩。

12、作为上述技术方案的优选,所述消音罩壳的外侧壁固定连接有固定板,且所述换向电磁阀的下底端位于固定板的上顶端,所述消音罩壳的外侧壁固定连接有若干个固定夹,且所述固定夹位于第一分子筛罐和第二分子筛罐的外壁,所述消音罩壳的上顶端位于降温风扇主体的一侧处固定连接有电源板,所述电源板的外侧壁固定连接有螺旋降噪管,且所述螺旋降噪管的端部与空压机主体的输出端相连,所述螺旋降噪管的另一个端部与换向电磁阀的压缩空气输入端相连。

13、采用上述方案,通过固定板将换向电磁阀固定在消音罩壳的外侧壁上,有利于增强结构的稳固性,同时固定夹的使用能够牢固地固定第一分子筛罐和第二分子筛罐,防止其在运行过程中发生移位或振动,进一步提升了设备的稳定性,螺旋降噪管的使用有效增强了降噪效果,其独特的螺旋形状能够有效地减缓气体流速,并降低气体在流动过程中产生的噪音,通过将螺旋降噪管连接在空压机主体的输出端和换向电磁阀的压缩空气输入端之间,能够有效降低空压机主体排出压缩空气时产生的噪音,为使用者提供更加安静的使用环境,而电源板的使用主要是为了连接制氧机主体内部的电子器械,并为其提供相应的电力支持,并且与制氧机内部的电子器械通过导线呈电性连接。

14、作为上述技术方案的优选,所述背板主体的外侧壁设置有出氧嘴和雾化嘴,且所述出氧嘴与减压阀的氧气输出端相连,所述背板主体的外侧壁开设有装填口,所述背板主体的外侧壁对应装填口的位置处磁吸连接有磁吸盖板,所述背板主体的外侧壁位于装填口的下方处设置有进气框,所述背板主体的外侧壁对应进气框的位置处卡接有卡板,所述进气框的外侧壁卡接有将空气过滤的滤布,所述进气框的内壁对应滤布的位置处设置有百叶扇,所述背板主体的内侧壁固定连接有内置架,所述内置架的内部放置有第一空气滤芯,所述第一空气滤芯的内顶端设置有上盖板,所述上盖板的上顶端固定连接有出气管,且所述出气管与第一进气管相连,所述背板主体的内侧壁位于内置架的上方处设置有替换第一空气滤芯的更换组件。

15、采用上述方案,背板主体外侧壁设置的出氧嘴和雾化嘴,使得使用者可以方便地获取到所需的氧气,提供了灵活多样的使用方式,装填口的设置能够方便在使用者将第一空气滤芯清洗完毕之后将其进行放置,以便进行再次使用,磁吸连接的磁吸盖板提供了方便的开关方式,使得操作更加简便,空气通过进气框将进入至制氧机主体的内部,而进气框能够配合滤布和百叶扇的设计,有效过滤了进入设备的空气,去除了灰尘和杂质,保证了进入空压机主体的空气质量,内置架的设计为第一空气滤芯提供了稳定的支撑,确保了滤芯的有效工作。上盖板与出气管的连接确保了经过过滤的空气能够顺利进入空压机主体,并且更换组件的设置使得用户可以方便地替换第一空气滤芯,保证了设备的持续稳定运行。

16、作为上述技术方案的优选,所述更换组件包括固定连接在背板主体外侧壁的外置架,所述外置架的内侧壁对称转动套接有副转杆,位于两个所述副转杆的间隔处转动连接有主转杆,且其中一个所述主转杆延伸至外置架的外侧壁,两个所述主转杆的外壁固定套接有相互啮合的第一齿轮,所述副转杆和主转杆的外壁固定套接有同步轮,所述同步轮的外壁套接有同步带,所述主转杆和副转杆的外壁均设置有轴承,两个所述轴承之间固定连接有卡架,所述背板主体的内壁对称转动连接有放置架,所述放置架的下底端固定连接有齿环,所述副转杆的外壁固定连接有与齿环齿合连接的第二齿轮,所述放置架的上顶端放置有用于备用的第二空气滤芯,所述副转杆的外壁设置有带动上盖板翻转的辅助结构。

17、采用上述方案,通过主转杆、副转杆、第一齿轮、同步轮和同步带组成的传动机构,使用者可以轻松地转动主转杆,进而通过同步带带动两个副转杆同步转动,此时两个副转杆往相反的方向进行转动,此时将会带动与齿环齿合连接的第二齿轮进行转动,而第二齿轮与齿环配合,此时放置架将会进行转动,而位于放置架上的第二空气滤芯也将缓缓下移,并且随着两个放置架中部的间隙越来越大,第二空气滤芯也将会完全进入内置架中,同时九十度翻转的放置架能够为第二空气滤芯提供稳定的流道,使其稳定进入内置架中,并且在放置第二空气滤芯前将会通过辅助结构带动上盖板的翻转,可以确保在更换空气滤芯时,与空气滤芯相连的上盖板也能被正确地打开或关闭,从而避免了因操作不当而导致的设备损坏或安全隐患。

18、作为上述技术方案的优选,所述辅助结构包括固定连接在消音罩壳上顶端的立架,且所述立架位于电源板的一侧处,所述副转杆的端部活动套接有套管,且所述套管与立架的内侧壁呈转动连接,所述副转杆的外壁位于第二齿轮的一侧处固定连接有第二卡盘,所述套管的外壁固定连接有第一卡盘,所述套管的外壁位于第一卡盘的一侧处固定连接有第一锥齿轮,所述立架的内部转动连接有两个驱动杆,两个所述驱动杆的相对端部设置有辅助套,两个所述驱动杆的端部均固定连接有与第一锥齿轮啮合的第二锥齿轮,所述驱动杆的外壁固定连接有绕线筒,所述绕线筒的外壁缠绕有钢索,所述绕线筒的端部固定连接有锁钩,所述上盖板的上顶端对应锁钩的位置处固定连接有第一固定支架,且所述锁钩锁合在第一固定支架的内部,所述上盖板的外侧壁固定连接有第二固定支架,所述内置架的外侧壁固定连接有与第二固定支架转动连接配合的第三固定支架。

19、采用上述方案,在使用辅助结构前,需要推动主转杆带动副转杆进行前移,此时第二齿轮与齿环分离,并且第一卡盘与第二卡盘将进行配合,并且为了使得副转杆能够稳定前移,设置的轴承和卡架能够将其与主转杆一同前移,当主转杆进行转动时,第一卡盘和第二卡盘将会带动套管以及第一锥齿轮进行转动,从而带动第二锥齿轮和驱动杆进行转动,随着两个驱动杆往相反的方向进行旋转,能够使得驱动杆外部的绕线筒带动钢索进行收缩,(两个绕线筒的设置方向是相反的)而连接钢索的锁钩将会收回,并通过第一固定支架能够带动上盖板进行翻转,此时上盖板将会以第二固定支架和第三固定支架重合的中心点位为轴心进行转动,当上盖板与内置架之间呈七十至九十度之间时,即可将主转杆和副转杆复位,并进行转动使得放置架进行转动,实现将滤芯的替换,通过辅助结构的使用,使得空气滤芯的更换过程更加迅速,减少了因更换滤芯而导致的停机时间,从而提高了设备的使用效率。

20、作为上述技术方案的优选,所述放置架的上顶端和背板主体的内侧壁固定连接有卡环,所述卡环的外壁扣合连接有挂钩,所述围侧板的外侧壁对称固定连接有侧提板。

21、采用上述方案,卡环和挂钩的使用一方面是为了能够在使用辅助结构时,对放置架起到支撑的效果,另一方面提高整体的支撑性能,并且在每次替换滤芯前,通过此动作能够有效的避免因为误触到主转杆,导致第二空气滤芯的掉落,而挂钩能够保证放置架在不使用时处于相对的稳定,只有拿下挂钩时,放置架才能够进行转动,围侧板外侧壁对称固定的侧提板为使用者提供了方便的搬运和移动方式,当需要移动制氧机时,使用者可以通过侧提板轻松地将整个设备提起并移动到所需位置。

22、与现有技术相比,本发明的有益效果是:

23、本发明通过设置制气组件,在使用的过程中分为两个周期进行往复切换,能够达到连续出氧的目的,避免因为在使用的过程中会由于氧气不足,导致无法连续出氧,同时还设置有降噪组件,其中降噪组件能够实现在对动力组件降温的过程中,将排出时产生的气流进行降噪,并阻断动力组件工作时产生的噪音,并且在动力组件吸收外部气体时,能够通过进气消音盒的使用将抽吸过程中产生的哨音降低,防止噪音通过管道传递至外部,同时排气消音筒的设置将对氮气排出时起到减速的效果,并且通过风孔的设置,能够对换向电磁阀施加反向的阻力压强,以降低在切换的过程中的噪音。

- 还没有人留言评论。精彩留言会获得点赞!