一种性能及多维度方向可变支撑系统及方法与流程

本发明涉及智能支撑系统及方法领域,具体是一种性能及多维度方向可变支撑系统及方法。

背景技术:

1、在智能支撑系统设计中,经常需要测量支撑表面的点阵化压力数据,并通过对气囊充放气来改变支撑表面各个点的软硬度等物理性能。

2、现有技术存在以下不足之处:感知支撑表面压力变化的点阵化的传感器布置方案,使得传感器数量众多;为了实现多点软硬度调节,则需要同等数量的气阀来控制点阵式气囊,增加了控制结构的复杂性;此外,上述复杂的传感器布置方案和控制结构使得系统成本较高;为了降低实现的复杂度和成本,现有技术多采用横向条形气囊纵列布置的方式,导致只能获得一个维度方向的压力数据,无法全面准确地反映支撑表面的受力情况;并且,现有解决方案的支撑性能改变仅限于一个维度方向,不能满足用户希望在三维方向上改变支撑性能的需求。

技术实现思路

1、本发明的目的在于提供一种性能及多维度方向可变支撑系统及方法,以解决上述背景技术中提出的问题。

2、为了解决上述技术问题,本发明提供如下技术方案:一种性能及多维度方向可变支撑系统,包括横竖交叉气囊支撑子系统、数据采集与气囊调节子系统、硬件控制与软件算法子系统和用户交互子系统。

3、横竖交叉气囊支撑子系统用于将横向条状支撑结构和竖向条状支撑结构按照同一高度平面间隔布置和高度方向重叠布置的方式,拼接出所需的横竖交叉气囊支撑结构;数据采集与气囊调节子系统用于采集横竖交叉气囊支撑子系统内的气压数据并对横竖交叉气囊支撑子系统内的气压进行调节;硬件控制与软件算法子系统用于提供系统运行所需的控制电路硬件和嵌入硬件中的软件算法;用户交互子系统用于对横竖交叉气囊支撑子系统内的气体压力进行实时监控和调整;横竖交叉气囊支撑子系统和数据采集与气囊调节子系统之间通过气管接;数据采集与气囊调节子系统和硬件控制与软件算法子系统之间通过导线电性连接。

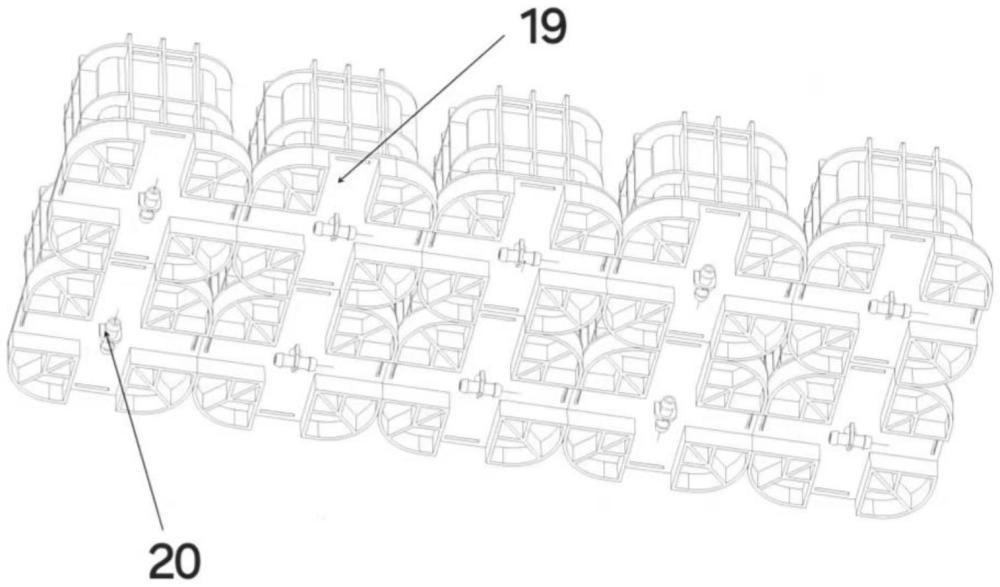

4、进一步的,横向条状支撑结构由若干单体气囊通过可拆卸方式横向连接而成,竖向条状支撑结构由若干单体气囊通过可拆卸方式竖向连接而成;横向条状支撑结构用于提供横向支撑性能,竖向条状支撑结构用于提供竖向支撑性能。

5、进一步的,单体气囊包括上部部分和底座部分;上部部分包括气囊顶板结构、气囊围壁结构、气囊外肋筋结构、气囊内支撑结构和上部连接结构;底座部分包括气囊底板结构、底板围边结构、底部气嘴三通结构、底部筋肋结构和底部连接结构;单体气囊上部部分和单体气囊底座部分固定连接,形成内部密闭的单体气囊整体;

6、气囊顶板结构位于气囊围壁结构的顶部,与气囊围壁结构顶部的四条边固定连接,在单体气囊顶部形成支撑平面,并形成开口向下的气囊空间;气囊内支撑结构位于气囊围壁结构和气囊顶板结构形成的气囊空间内部,并与气囊围壁结构和气囊顶板结构固定连接,组成气囊空间内部的立体支撑结构,将单体气囊内部分为若干块;所气囊外肋筋结构位于气囊围壁结构和气囊顶板结构形成的气囊空间外部,与气囊围壁结构和气囊顶板结构固定连接,将气囊围壁结构的表面分为若干块;上部连接结构是在气囊外肋筋结构前后左右四个方向的边缘处设置的孔位,用于进行各个方向的连接;

7、气囊底板结构与气囊围壁结构、气囊外肋筋结构和气囊内支撑结构固定相连;底板围边结构与气囊底板结构固定连接,底板围边结构的高度高于底部气嘴三通结构,底板围边结构在前后左右四个方向设有缺口,用于气管的连接;底部气嘴三通结构位于气囊底板结构的中央,一个气嘴方向垂直朝上,与单体气囊内部的密闭空间连通,另外两个气嘴方向相反,与单体气囊所在的放置平面平行,并与连通气囊内部密闭空间的气嘴连通,用于通过气管进行单体气囊间的连接和气体的充放;底部筋肋结构位于底板围边结构之内,并与底板围边结构固定连接,使单体气囊底座部分保持形状;底部连接结构是在气囊底板结构的前后左右四个方向设置的孔位,底部连接结构位于气囊底板结构的边缘处,与底板围边结构的缺口位置相对应,用于进行各个方向的连接;单体气囊采用橡胶或热塑性弹性体等弹性形变材料,在不充气状态下能够保证不发生形变的同时有较好的延展性,能够充入较多气体以达到更好的支撑效果,且可以通过在单体气囊之间嵌入如聚氨酯海绵或乳胶之类的弹性体,实现对本发明功能的进一步改善。

8、进一步的,数据采集与气囊调节子系统包括数据采集模块、电磁阀模块和气泵模块;数据采集模块用于采集横向条状支撑结构和竖向条状支撑结构内的气压数据;电磁阀模块用于通过电磁阀的开闭对横向条状支撑结构和竖向条状支撑结构内的气压进行调节;气泵模块用于从大气中抽气并向单体气囊中泵入所需的气体;数据采集模块、电磁阀模块和气泵模块之间均通过气管连接。

9、进一步的,数据采集模块包括若干第一气压传感器和若干第二气压传感器,电磁阀模块包括第一电磁阀、第二电磁阀和泄气阀;第一气压传感器位于泄气阀与某排横向条状支撑结构之间的气路上,用于收集横向条状支撑结构内的气压数据;第二气压传感器位于泄气阀与某列竖向条状支撑结构之间的气路上,用于收集竖向条状支撑结构内的气压数据;第一电磁阀用于调节横向条状支撑结构内的气压,第二电磁阀用于调节竖向条状支撑结构内的气压,泄气阀连接第一电磁阀和第二电磁阀。

10、进一步的,硬件控制与软件算法子系统包括硬件控制模块和软件算法模块;硬件控制模块用于提供系统运行所需电路,软件算法模块用于分析数据和生成指令;硬件控制模块包括控制电路、通信电路和嵌入式计算机,软件算法模块包括数据获取单元、数据解算单元和指令生成单元,软件算法模块内置于硬件控制模块中;控制电路、通信电路和嵌入式计算机通过导线电性连接,数据获取单元、数据解算单元和指令生成单元内置于嵌入式计算机中;硬件控制模块与数据采集模块、电磁阀模块和气泵模块之间通过导线电性连接。

11、进一步的,用户交互子系统包括移动端压力实时可视模块和移动端压力实时调节模块;移动端压力实时可视模块用于实时向用户反馈横竖交叉气囊支撑子系统内的气压数据,移动端压力实时调节模块用于使用户对压力实时按需调节;移动端压力实时可视模块和移动端压力实时调节模块通过导线电性连接。

12、进一步的,数据采集模块获取横向条状支撑结构和竖向条状支撑结构内的气压数据,气压数据经软件算法模块的处理后,通过硬件控制模块发送到移动端支撑压力实时可视化模块中,反馈给用户;用户结合反馈数据和自身所需,通过移动端压力实时调节模块设定目标值,经过硬件控制模块与软件算法模块的整合解算,生成控制指令,经通信电路发送到数据解算单元进行处理并对调节压力目标值与当前实际压力值进行比较,进而控制电磁阀的开闭;电磁阀模块接收到来自通信电路的指令后,控制第一电磁阀、第二电磁阀和泄气阀的开闭,通过充气、放气或保持不变的指令对横向条状支撑结构和竖向条状支撑结构中的气体压力进行调节,达到用户设定目标值。

13、进一步的,第一气压传感器将收集到的横向条状支撑结构内的当前压力值序列记为pa(i),第二气压传感器将收集到的竖向条状支撑结构内的当前压力值序列记为pb(j);数据获取单元输入第一气压传感器和第二气压传感器获得的气压数据,软件算法模块中的数据解算单元根据加权融合公式:

14、pab(ij)=c1(i)*pa(i)+c2(i)*pb(j)+c3(i)

15、其中c1(i)和c2(i)为加权系数序列,c3(i)为偏置系数序列;

16、得到的pab(ij)为支撑表面的三维交叉当前压力值序列;

17、指令生成单元调用通信电路,将结果发送到移动端压力实时可视模块中;用户查看移动端压力实时可视模块中的数据,结合自身所需,通过移动端压力实时调节模块设定调节压力目标值,由通信电路接收到指令后,调用数据解算单元对用户设定的调节压力目标值进行分析处理;

18、数据解算单元将横向条状支撑结构的调节压力目标值序列设为pa(i)1,将竖向条状支撑结构的调节压力目标值序列设为pb(j)1,数据解算单元依据压力均衡算法生成支撑表面的三维交叉调节压力目标值序列pab(ij)1;通过设定步长值ps,分别得到横向条状支撑结构压力值的有限集合pa(i)’和竖向条状支撑结构压力值的有限集合pb(j)’,提取有限集合pa(i)’的取值区间pav,提取有限集合pb(j)’的取值区间pbv,按照取值区间pav和取值区间pbv,对三维交叉调节压力目标值序列pab(ij)1进行压力值分解,得到将pab(ij)1分解后对应各列横向条状支撑结构的最优分解调节压力目标值序列,以及对应各列竖向条状支撑结构的最优分解调节压力目标值序列。

19、进一步的,数据解算单元依次将横向条状支撑结构的最优分解调节压力目标值pa(i)与各横向条状支撑结构的当前实际压力值pa(i)进行比对,当pa(i)大于pa(i),则对横向条状支撑结构发出充气指令,当pa(i)等于pa(i),则保持当前状态,当pa(i)小于pa(i),则对横向条状支撑结构发出放气指令;

20、数据解算单元依次将竖向条状支撑结构的最优分解调节压力目标值pb(j)与各竖向条状支撑结构的当前实际压力值pb(j)进行比对,则对竖向条状支撑结构发出充气指令,当pb(j)等于pb(j),则保持当前状态,当pb(j)小于pb(j),则对竖向条状支撑结构发出放气指令;

21、指令由指令生成单元生成后,经通信电路发送到电磁阀模块;

22、电磁阀模块接收到调节指令后,通过控制第一电磁阀和泄气阀的开闭,调节横向条状支撑结构某排或若干排的气压,使气压达到调节压力目标值pa(i),改变支撑表面的压力分布和支撑性能;

23、电磁阀模块通过控制第二电磁阀和泄气阀的开闭,调节竖向条状支撑结构某列或若干列的气压,使气压达到调节压力目标值pb(j),改变支撑表面的压力分布和支撑性能。

24、与现有技术相比,本发明所达到的有益效果是:本发明利用连通器中气压数据可以较远距离测量的原理,以较少数量的传感器,通过交叉布置的气囊模块中的的气压变化,获得支撑表面及各交叉节点横向和纵向的压力分量变化,然后以算法拟合,获得点阵化交叉节点压力变化数据,可以用较少数量的控制器多维度方向调整支撑表面的横向、纵向支撑性能,从而调节支撑表面的三维立体支撑性能;通过上部连接模块和气囊底板模块的设计,使得整个支撑表面可由单体气囊按需进行横向和纵向的相互连接、叠加或嵌入组成,可以灵活布置调整,整体性好;结构简单合理,安装方便,成本低廉;整个支撑表面由单个气囊柔性连接而成,对各种弯折场景适应性友好,应用前景广阔。

- 还没有人留言评论。精彩留言会获得点赞!