排水管道紫外光固化内衬非开挖修复方法与流程

本发明涉及紫外光固化内衬修复,尤其涉及排水管道紫外光固化内衬非开挖修复方法。

背景技术:

1、城市排水管网是现代化城市不可缺少的重要基础设施,是对城市经济发展具有全局性、先导性影响的基础产业,是城市水污染防治和城市排涝、防洪的骨干设施,是衡量现代化城市水平的重要标志。目前,管道非开挖修复技术有3大类,一类是采用树脂固化的方法在管道内部形成新的排水管道,如cipp现场固化工艺等;一类是采用小管穿大管的方式,在原有管道内部套入小的排水管道,以解决燃眉之急,如短管内衬、u型管拖入等工艺;最后一类是采用螺旋制管的方式在原有管道的内部采用缠绕法形成一条新管道,如螺旋缠绕法等。

2、紫外光固化按照固化机理分为自由基固化和阳离子固化两类。自由基固化-般为含有c=c官能团的预聚物。光引发剂分子吸收光辐射能量后由基态激发至激发态,激发态分子的共价键断裂而生成自由基。自由基聚合过程中,自由基链失活或终止的机会较多,需要持续在紫外光下照射,补给反应所需的自由基,另外氧也很容易消耗自由基,生成稳定的过氧自由基,起到阻聚作用。所以光照停止,自由基聚合反应也迅速停止。

3、在上个世纪的70年代,人们就开发出一种管道非开挖紫外线光固化内衬修复技术,对管道进行修复,紫外光固化法是采用卷扬机把内衬软管拉入待修复的旧管道中,然后使用紫外线照射树脂纤维内衬软管,使内衬软管固化,形成一层坚硬的“管中管”结构,从而使已发生的破损或失去输送功能的地下管道在原位得到修复。但是目前现有技术中管道紫外光固化内衬非开挖修复方法中使用的内衬软管均依靠进口,导致修复成本高,且修复质量差。因此,本发明提出排水管道紫外光固化内衬非开挖修复方法,以解决现有技术中的不足之处。

技术实现思路

1、针对上述问题,本发明的目的在于提供排水管道紫外光固化内衬非开挖修复方法,通过对紫光固化原材料优选研发,inv-v412乙烯基酯树脂、光mpp/2-羟基-2-甲基苯基丙酮光引发剂、糊状bpo热引发剂、疏水型气相二氧化硅hb-620增稠剂复配得到光固化树脂,通过生产线将mk(ecp)380/600-960玻璃纤维布、内膜、外膜和紫外线防护膜逐层折叠,并将外膜与紫外光防护膜熔接形成干料软管,然后将复配得到的光固化树脂采用真空灌注工艺灌入到干料软管中,形成内衬软管,可实现提高内衬软管整体各项力学性能,提高固化表面质量。

2、为实现上述目的,本发明提供如下技术方案:

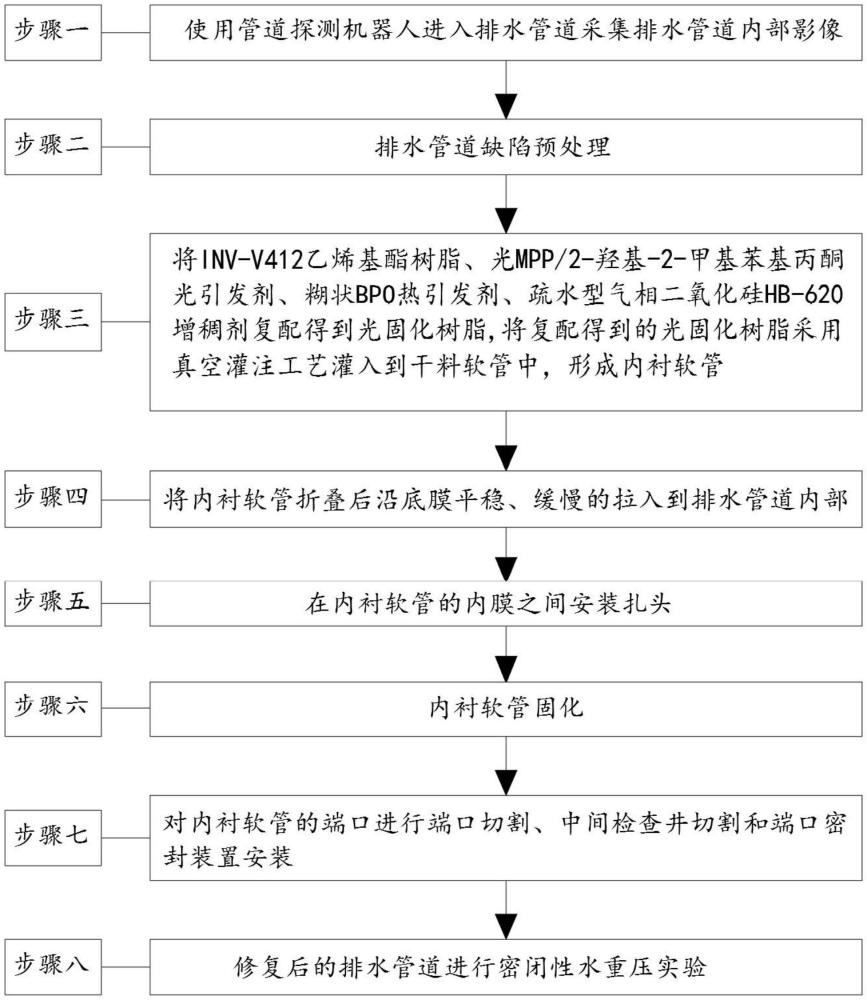

3、排水管道紫外光固化内衬非开挖修复方法,包括以下步骤:

4、步骤一:管道探测,使用管道探测机器人进入排水管道采集排水管道内部影像,然后分析并记录影像中排水管道内的缺陷问题;

5、步骤二:排水管道缺陷预处理,采用高压水清洗法、绞车清洗法、局部修复法、注浆堵漏法、塌陷处理法中的一种或多种对排水管道的缺陷问题进行预处理;

6、步骤三:配置光固化树脂和制作内衬材料,将inv-v412乙烯基酯树脂、光mpp/2-羟基-2-甲基苯基丙酮光引发剂、糊状bpo热引发剂、疏水型气相二氧化硅hb-620增稠剂复配得到光固化树脂,通过生产线将mk(ecp)380/600-960玻璃纤维布、内膜、外膜和紫外线防护膜逐层折叠,并将外膜与紫外光防护膜熔接形成干料软管,然后将复配得到的光固化树脂采用真空灌注工艺灌入到干料软管中,形成内衬软管;

7、步骤四:内衬软管拉入,将内衬软管折叠后沿底膜平稳、缓慢的拉入到排水管道内部;

8、步骤五:安装扎头,在内衬软管的内膜之间安装扎头,并在每个扎头上捆绑至少三条扎带;

9、步骤六:内衬软管固化,将紫外线光灯安装在灯架上,再将灯架通过扎头放入到内衬软管中,然后锁紧扎头,接入充气管道,通过缓慢升压的压缩空气使得内衬软管扩张后贴于排水管道内壁;

10、步骤七:端口处理,对内衬软管的端口进行端口切割、中间检查井切割和端口密封装置安装,其中,端口密封装置由薄壁不锈钢套环、防水橡胶圈、锁定装置和扩展装置组成,薄壁不锈钢套环外侧套设有防水橡胶圈,薄壁不锈钢套环上设有锁定装置和扩展装置,利用端口密封装置的锁定装置和扩展装置将防水橡胶圈与内衬软管的端口进行密封连接;

11、步骤八:修复验收,修复后的排水管道进行密闭性水重压实验。

12、进一步改进在于:所述步骤一中排水管道内的缺陷问题具体包括裂缝、脱节错位、渗漏和破损中的一种或者多种,且在使用管道探测机器人进入排水管道采集排水管道内部影像前需要对排水管道内的有毒有害气体进行检测,检测无毒后方可进入排水管道内部进行影像采集作业。

13、进一步改进在于:所述步骤三中配置光固化树脂时,mpp/2-羟基-2-甲基苯基丙酮光引发剂的称重量为inv-v412乙烯基酯树脂称重量的2-4%,糊状bpo热引发剂称重量为inv-v412乙烯基酯树脂称重量的1-2%,疏水型气相二氧化硅hb-620增稠剂的称重量为inv-v412乙烯基酯树脂称重量的2-3%。

14、进一步改进在于:所述步骤三中配置光固化树脂时,首先将疏水型气相二氧化硅hb-620增稠剂与inv-v412乙烯基酯树脂进行充分搅拌,脱泡处理后加入mpp/2-羟基-2-甲基苯基丙酮光引发剂进行充分搅拌,再加入糊状bpo热引发剂进行充分搅拌,最后得到光固化树脂。

15、进一步改进在于:所述步骤三中光固化树脂采用真空灌注工艺灌入到干料软管中,形成内衬软管时,在内衬软管端口位置处采用吸盘抽真空,干料软管中形成负压,然后将光固化树脂从干料软管一端灌入直至浸润到另一端,过程中通过滚轴压挤控制光固化树脂充分均匀的浸润干料软管的mk(ecp)380/600-960玻璃纤维布。

16、进一步改进在于:所述步骤三中内膜为聚乙烯复合膜,所述步骤三中脱泡采用真空环境静置脱泡处理,静置脱泡时间为3-5h。

17、进一步改进在于:所述步骤四中内衬软管拉入前需要先进行牵拉底膜和滑轮安装作业,将底膜放置在排水管道的底部,滑轮安装在井底和井口,内衬软管的拉入速度小于5m/min。

18、进一步改进在于:所述步骤六中紫外线光灯固化功率为450-500w,紫外线光灯固化照射时间为4-5min,固化压力为0.05-0.07mpa。

19、进一步改进在于:所述步骤六中灯架通过扎头放入到内衬软管中时,采用空气锁技术将灯架逐渐放入,避免放入过程损伤内衬软管的内膜,固化完成后缓慢释放排水管道内部的压力,待排水管道内部的压力降到与周围压力一致后,卸掉扎头,取出灯架,再将内膜拉出。

20、进一步改进在于:所述步骤八中进行密闭性水重压实验时,压力为50kpa,稳压时间为15h,压降<0.02mp则判定为合格。

21、本发明的有益效果为:本发明在满足内衬软管过流能力的情况下,通过短期弹性模量使得内衬软管修复厚度符合需求。具体地,通过对紫光固化原材料优选研发,通过inv-v412乙烯基酯树脂、光mpp/2-羟基-2-甲基苯基丙酮光引发剂、糊状bpo热引发剂、疏水型气相二氧化硅hb-620增稠剂复配得到光固化树脂,通过生产线将mk(ecp)380/600-960玻璃纤维布、内膜、外膜和紫外线防护膜逐层折叠,并将外膜与紫外光防护膜熔接形成干料软管,然后将复配得到的光固化树脂采用真空灌注工艺灌入到干料软管中,形成内衬软管,可实现提高内衬软管整体各项力学性能,提高固化表面质量。

22、本发明在内衬软管制作过程中,采用真空灌注技术解决了内衬软管固化后表面存在些许褶皱等缺陷问题,实现了大批量制作生产,打破了手糊法受场地限制的局限性。

23、本发明采用端口密封装置进行封口改善了内衬管端口漏水的缺点,增加了内衬管修复后端口的稳定性能,保证了施工质量。

- 还没有人留言评论。精彩留言会获得点赞!