一种四缸轻量化曲轴及该曲轴的安装组件的制作方法

本发明涉及发动机曲轴,具体为一种四缸轻量化曲轴及该曲轴的安装组件。

背景技术:

1、对于家用轿车而言,排量范围通常在1.0l~2.5l之间,在该排量范围内,为满足动力要求和燃油效率,该排量范围内的家用轿车通常选择配置四缸发动机作为车辆的动力核心;曲轴作为发动机的核心出传动部件,其主要作用是将四个气缸的往复运动转化为曲轴的回转运动,从而将四个气缸的推力转换成扭矩输出;发动机工作过程中,由于曲轴保持高速转动状态,曲轴自身的转动惯量不可忽略不计,若曲轴的质量越大,曲轴的转动惯量越大,发动机的响应速度和转速上限下降,同时发动机的内部机械损耗增大,燃油经济性随之下降;因此,为获取曲轴更小的转动惯量,提高发动机的响应速度、转速上限和燃油经济性,需要将曲轴向轻量化发展。

2、针对上述问题,现有技术提供了一些解决方案,例如,申请号为202223465980.1的实用新型提供了一种高强度轻量化中型发动机曲轴,该实用新型方案的曲轴通过采用一体铸造技术制成,曲轴材料选用qt1000-5,减少平衡块数量,同时在连杆轴颈上设置减重槽,综合降低了曲轴的重量,实现曲轴的轻量化;由于曲轴为一体铸造而成,连杆轴颈内的减重槽只能在铸造时生成,曲轴铸造时,受材料流动性能的影响,减重槽内容易产生气孔、砂眼、缩孔或应力集中等铸造缺陷,造成废品率上升;又如申请号为202321306075.3的实用新型提供了一种轻型曲轴,该实用新型方案的曲轴通过在飞轮端轴外侧壁设置减重槽,并将第一曲轴连杆、主轴和第二曲轴连杆的杆件均设计为中空结构,从而达到曲轴轻量化的目的,同时该方案中的曲轴采用分体式结构,第一曲轴连杆、主轴和第二曲轴连杆分别通过螺栓与第一曲轴臂、第二曲轴臂和第三曲轴臂连接,该方案的分体式结构便于曲轴中空结构的加工,适用于锻造曲轴;但该技术方案中在曲柄上设置五棱柱槽,轴颈上设置与五棱柱匹配的五棱柱连接块,连接块的径向尺寸小于轴颈的径向尺寸,轴颈与曲柄之间的剪切力作用在连接块上,且曲轴运动过程中受冲击载荷作用,连接块和五棱柱槽的棱角处容易形成应力集中和疲劳,进而造成曲轴的疲劳失效。

技术实现思路

1、本发明的目的在于提供一种四缸轻量化曲轴及该曲轴的安装组件,以降低四缸曲轴的转动惯量,同时解决现有轻量化曲轴的一些缺陷。

2、为实现上述目的,本发明提供如下技术方案:

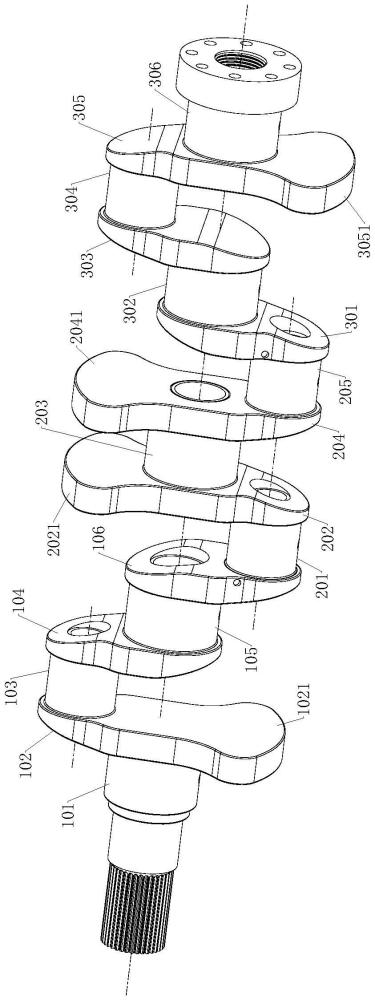

3、一种四缸轻量化曲轴,包括前端轴、一号曲柄、一号连杆轴颈、二号曲柄、一号主轴颈、三号曲柄、二号连杆轴颈、四号曲柄、二号主轴颈、五号曲柄、三号连杆轴颈六号曲柄、三号主轴颈、七号曲柄、四号连杆轴颈、八号曲柄和后端轴,上述部件由前至后依次相连接;具体的,四个连杆轴颈和三个主轴颈上均开设有减重孔,且所述减重孔分别与对应的连杆轴颈或主轴颈同轴,一号曲柄、八号曲柄、四号曲柄和五号曲柄上分别配置有一号平衡重、二号平衡重、三号平衡重和四号平衡重,所述三号曲柄和六号曲柄靠近二号主轴颈的侧壁上均设有安装孔,所述二号连杆轴颈和三号连杆轴颈分别套式连接在两侧安装孔内,且均为过盈配合,所述三号曲柄和六号曲柄上均设有定位孔,且所述定位孔延伸至二号连杆轴颈和三号连杆轴颈,所述定位孔内均设有铆钉。

4、通过在一号连杆轴颈、一号主轴颈、二号连杆轴颈、二号主轴颈、三号连杆轴颈、三号主轴颈和四号连杆轴颈内均设置减重孔,且只在一号曲柄、三号曲柄、六号曲柄和八号曲柄上设置平衡重,在保证曲轴的强度和平衡性的前提下,降低了曲轴的重量,从而降低曲轴的转动惯量。

5、进一步的,通过将三号曲柄与二号连杆轴颈、六号曲轴和三号连杆轴颈设置成套式连接结构,将曲轴分为前段曲轴、中段曲轴和后段曲轴,其中前段曲轴包括前端轴、一号曲柄、一号平衡重,一号连杆轴颈、二号曲柄、一号主轴颈和三号曲柄;中段曲轴包括二号连杆轴颈、四号曲柄、三号平衡重、二号主轴颈、五号曲柄和、四号平衡重和三号连杆轴颈;后端曲柄包括六号曲柄、三号主轴颈、七号曲柄、四号连杆轴颈、八号曲柄、二号平衡重和后端轴;所述前段曲轴、中段曲轴和后端曲轴均可以通过铸造工艺或锻造工艺制成,且四个连杆轴颈和三个主轴颈内的减重孔均可以进行精加工,从而避免了减重孔内出现缺陷后无法修复的问题,降低了废品率。

6、三号曲轴和二号连杆轴颈之间、三号连杆轴颈和六号曲柄之间均采用过盈配合,为保证在曲轴高转速、冲击载荷和高扭矩的工作环境中曲轴不发生脱离或失效,可选的过盈配合公差为h7/u6、h8/u7、h7/v6或h7/x6,上述过盈配合适用于承受冲击负载、高转速和高扭矩的工件装配;其中,优选采用公差h7/u6,因为h7/u6可以提供足够的连接强度适应发动机高转速、高扭矩和冲击负载的工作环境,同时h7/u6相较另三个公差的加工和装配成本更低,同时保证了装配精度和连接强度。

7、更进一步的,通过在三号曲柄和六号曲柄上设置定位孔,且在定位孔内设置铆钉对一号主轴颈和三号主轴颈进行同轴度定位,避免了在前段曲轴、中段曲轴和后段曲轴装配时一号主轴颈、二号主轴颈和三号主轴颈的轴心发生偏移,保证了一号主轴颈、二号主轴颈和三号主轴颈的同轴度,降低加工难度和废品率,进而保证曲轴的成品质量。

8、优选的,所述二号连杆轴颈的前端和三号连杆轴颈的后端分别同轴设置有连接凸台,前后两侧的所述连接凸台分别与三号曲柄和六号曲柄过盈配合,前端的连接凸台与二号连杆轴颈的连接处、后端的连接凸台与三号连杆轴颈的连接处均设有圆角。

9、通过连接凸台的设置,增大了三号曲柄和二号连杆轴颈、三号连杆轴颈和六号曲柄的配合面积,从而提高三号曲柄和二号连杆轴颈、三号连杆轴颈和六号曲柄的抗剪切强度,且三号曲柄和六号曲柄的安装孔和连接凸台均为圆形,避免了应力集中;同时通过圆角的设置,降低了连接凸台与二号连杆轴颈的连接处、连接凸台与三号连杆轴颈的连接处的集中应力,保证了曲轴的抗疲劳强度。

10、优选的,所述三号曲柄和六号曲柄的左右两侧均开设有定位孔,三号曲柄上的两个定位孔的轴线均位于前端的连接凸台的前后平分面内,六号曲柄的两个定位孔的轴线均位于后端连接凸台的前后平分面内,四个所述定位孔的轴线均与连接凸台的侧面相切,且定位孔的轴线与二号主轴颈的左右平分面均呈夹角α,45°≤α≤60°。

11、通过在三号曲柄和六号曲柄的左右两侧均开设定位孔,所述定位孔侧面同时穿过三号曲柄、六号曲柄、二号连杆轴颈和三号连杆轴颈,所述铆钉嵌入定位孔内后,所述铆钉同时对轴向和径向进行定位,即限制三号曲柄和二号连杆轴颈之间、三号连杆轴颈和六号曲柄之间的相对转动,同时限制三号曲轴和二号连杆轴颈、三号连杆轴颈和六号曲轴在轴向方向上发生脱离,结合三号曲柄和二号连杆轴颈之间、三号连杆轴颈和六号曲柄之间的过盈配合,保证了曲轴的整体连接强度;同时,通过将定位孔设置成与二号主轴颈的左右平分面呈45°~60°的角度,增大了铆钉侧面与二号连杆轴颈、三号连杆轴颈的贴合面积,增强铆钉的抗剪切强度,保证三号曲柄和二号连杆轴颈之间、三号连杆轴颈和六号曲柄之间的连接可靠性,从而保证了铆钉对二号连杆轴颈、三号连杆轴颈的定位效果,进而保证曲轴的成品质量。

12、优选的,所述减重孔包括一型连杆轴颈减重孔、二型连杆轴颈减重孔、一型主轴颈减重孔和二型主轴颈减重孔,所述一型连杆轴颈减重孔和一型主轴颈减重孔为沉孔,且开口端均为靠近曲轴中心的一侧,所述二型连杆轴颈减重孔和二型主轴颈减重孔为通孔,所述一号连杆轴颈和四号连杆轴颈上为一型连杆轴颈减重孔,所述一号主轴颈和三号主轴颈上为一型主轴颈减重孔,所述二号连杆轴颈和三号连杆轴颈上为二型连杆轴颈减重孔,所述二号主轴颈上为二型主轴颈减重孔。

13、通过在将二号连杆轴颈、三号连杆轴颈上的减重孔设置为二型连杆轴颈减重孔,加工时以二号主轴颈为加工基准轴,单次装夹即可将二号连杆轴颈和三号连杆轴颈上的二型连杆轴颈减重孔一次加工成型,避免二次装夹造成二号连杆轴颈和三号连杆轴颈上的二型连杆轴颈减重孔同轴度出现偏差,进而导致曲轴稳定性下降的问题;保证了两个二型连杆轴颈减重孔的同轴度,从而保证了曲轴的稳定性。

14、优选的,所述前端轴和一号主轴颈的侧面、二号连杆轴颈和三号连杆轴颈的侧面、三号主轴颈和后端轴的侧面分别开设有贯穿至一号连杆轴颈内、二号主轴颈内、四号连杆轴颈内的斜油孔,所述一号连杆轴颈的侧面、二号主轴颈的侧面、四号连杆轴颈的侧面分别开设有贯穿至一号连杆轴颈内、二号主轴颈内、四号连杆轴颈内的直油孔。

15、通过上述直油孔和斜油孔的设置,前段曲轴、中段曲轴和后段曲轴上的油孔通道互不连通,避免出现三者内的油孔通道互通造成安装孔和连接凸台的结构被破坏,进而避免了三号曲柄和二号连杆轴颈之间、三号连杆轴颈和六号曲柄之间连接处应力集中的问题,从而在保证四个连杆轴颈和三个主轴颈润滑效果的同时,保证三号曲柄和二号连杆轴颈之间、三号连杆轴颈和六号曲柄之间的连接可靠性,从而保证曲轴的成品质量。

16、优选的,所述一型连杆轴颈减重孔和二型连杆轴颈减重孔内均设有连杆轴颈油封,所述一型主轴颈减重孔和二型连杆轴颈减重孔内均设有主轴颈油封,所述连杆轴颈油封和主轴颈油封均呈空心管状,且所述连杆轴颈油封和主轴颈油封的侧壁均开设有导油槽,所述导油槽深度为h,1mm≤h≤2mm,所述连杆轴颈油封的外侧壁分别与一型连杆轴颈减重孔或二型连杆轴颈减重孔过盈配合,所述主轴颈油封的外侧壁分别与一型主轴颈减重孔和二型连杆轴颈减重孔过盈配合。

17、由于四个连杆轴颈和三个主轴颈内均开设有减重孔,所述直油孔或斜油孔内的润滑油进入一型主轴颈减重孔或二型主轴颈减重孔内后,容易出现从一型主轴颈减重孔或二型主轴颈减重孔的开口处排出曲轴外,从而无法到达一型连杆轴颈减重孔或二型连杆轴颈减重孔内的问题,而即使润滑油进入一型连杆轴颈减重孔或二型连杆轴颈减重孔内,且曲轴处于高速转动状态,润滑油在离心力的作用下集中在一型连杆轴颈减重孔或二型连杆轴颈减重孔侧壁上,润滑油堆积后仍容易从一型连杆轴颈减重孔或二型连杆轴颈减重孔的开口处排出曲轴外,从而造成四个连杆轴颈润滑不良的问题;通过在所述一型连杆轴颈减重孔和二型连杆轴颈减重孔内均设有连杆轴颈油封,所述一型主轴颈减重孔和二型连杆轴颈减重孔内均设有主轴颈油封,且油封的侧壁设置导油槽,进入一型连杆轴颈减重孔、二型连杆轴颈减重孔、一型主轴颈减重孔和二型主轴颈减重孔内的润滑油均被限制在导油槽内,从而避免了润滑油从减重孔的开口端排出,从而保证了三个主轴颈和四个连杆轴颈的润滑效果,保证了曲轴的稳定运行和运动寿命。

18、进一步的,由于发动机工作过程中,曲轴处于高速转动状态,若导油槽内的储油量过大,容易出现各导油槽内油量不同而降低曲轴动平衡的问题,因此,通过将导油槽深度设置为1~2mm,在保证三个主轴颈和四个连杆轴颈的润滑效果的同时,避免导油槽内的储油量出现不同,保证了曲轴的动平衡。

19、更进一步的,为了降低装配难度,因此,通过将一号连杆轴颈和四号连杆轴颈内的减重孔设置为一型连杆轴颈减重孔、一号主轴颈和三号主轴颈内的减重孔设置为一型主轴颈减重孔,一型连杆轴颈减重孔和一型主轴颈减重孔均为沉孔结构,装配时将连杆轴颈油封、主轴颈油封分别插入一型连杆轴颈减重孔、一型主轴颈减重孔内至孔底即可,便于定位;

20、优选的,所述一号平衡重、二号平衡重、三号平衡重和四号平衡重上均开设有平衡孔;由于前段曲轴、中段曲轴和后端曲轴上的直油孔和斜油孔设置,且八个曲柄在锻造或铸造时存在误差,因此,通过在一号平衡重、二号平衡重、三号平衡重和四号平衡重上设置平衡孔,从而保证曲轴的动平衡性能。

21、优选的,本发明还提供了一种适配于上述四缸轻量化曲轴的安装组件,所述安装组件包括铆钉,所述铆钉包括钢芯和膨胀层,所述钢芯与膨胀层同轴,且所述膨胀层完全包括在钢芯外侧,所述钢芯采用钛合金材质制成,所述膨胀层采用铜合金或铝合金材质制成,所述膨胀层厚底范围为0.2-0.3mm。

22、锻造曲轴通常选用45钢、35crmo或40cr等中碳钢和中碳合金钢制成,铸造曲轴通常选用qt600-3、qt700-2、qt800-2、qt900-2或qt900-5等球墨铸铁制成,通过选用铜合金或铝合金材质作为铆钉的膨胀层,铜合金和铝合金材质具有较中碳钢、中碳合金钢和球墨铸铁更低的热膨胀系数,且铜合金和铝合金的硬度较中碳钢、中碳合金钢和球墨铸铁低,避免发动机工作过程中,曲轴升温后,所述铆钉限制定位孔受热收缩,造成定位孔内应力集中的问题,保证曲轴的使用寿命;同时选用轴承钢或钛合金材质作为铆钉的钢芯,轴承钢或钛合金材质具有较铜合金、铝合金、中碳钢、中碳合金钢和球墨铸铁更高的抗疲劳强度、硬度、弹性极限和热膨胀系数,避免发动机工作过程中,所述三号曲柄和二号连杆轴颈之间、三号连杆轴颈和六号曲柄之间发生相对转动或轴向位移的问题,从而保证了铆钉对二号连杆轴颈、三号连杆轴颈的定位效果,进而保证发动机工作过程中,三号曲柄和二号连杆轴颈之间、三号连杆轴颈和六号曲柄之间的连接可靠性。

23、与现有技术相比,本发明的有益效果为:

24、1、本发明通过在四个连杆轴颈和三个主轴颈内均设置减重孔,且只在一号曲柄、三号曲柄、六号曲柄和八号曲柄上设置平衡重,在保证曲轴的强度和平衡性的前提下,降低了曲轴的重量,从而降低曲轴的转动惯量。

25、2、本发明通过将三号曲柄与二号连杆轴颈、六号曲轴和三号连杆轴颈设置成套式连接结构,前段曲轴、中段曲轴和后端曲轴均可以通过铸造工艺或锻造工艺制成,且四个连杆轴颈和三个主轴颈内的减重孔均可以进行精加工,从而避免了减重孔内出现缺陷后无法修复的问题,降低了废品率。

26、3、本发明通过在三号曲柄和六号曲柄上设置定位孔,且在定位孔内设置铆钉对一号主轴颈和三号主轴颈进行同轴度定位,避免了在前段曲轴、中段曲轴和后段曲轴装配时一号主轴颈、二号主轴颈和三号主轴颈的轴心发生偏移,保证了一号主轴颈、二号主轴颈和三号主轴颈的同轴度,降低加工难度和废品率,进而保证曲轴的成品质量。

- 还没有人留言评论。精彩留言会获得点赞!