一种无滚针型高承载长寿命万向节总成及制备工艺的制作方法

本发明涉及万向节,尤其涉及一种无滚针型高承载长寿命万向节总成及制备工艺。

背景技术:

1、万向节,又称万向接头,是实现变角度动力传递的机件,用于需要改变传动轴线方向的位置,是汽车驱动系统的万向传动装置的“关节”部件,十字轴万向节的工作原理基于其灵活的结构设计。当两个轴之间的夹角发生变化时,十字形支架会随之转动,以保持轴承在支架内的位置不变。这种设计允许输入轴与输出轴之间的角度可以灵活变化,从而适应各种不同的传动需求;

2、现有技术专利公开号cn113027935b,公开了翼形冷挤自润滑轴承的万向节及其加工方法,该专利主要通过油槽来实现润滑,通过防尘罩实现防尘的效果;

3、现有技术的万向节的十字轴在于两个关节转轴部分连接时,通常需要轴承将十字轴与关节的轴孔连接,以实现顺滑转动,但是通过轴承的方式连接后,轴承内的润滑油需要定期添加,在添加的时候需要对四个转轴进行分别操作,增加了检修的难度和时间,当其中一个或多个轴承润滑不足时,会导致万向节传动受阻。

技术实现思路

1、本部分的目的在于概述本发明的实施例的一些方面以及简要介绍一些较佳实施例。在本部分以及本技术的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

2、本发明提供一种无滚针型高承载长寿命万向节总成及制备工艺,能够解决现有技术的万向节润滑不充分的问题,具体方案如下:

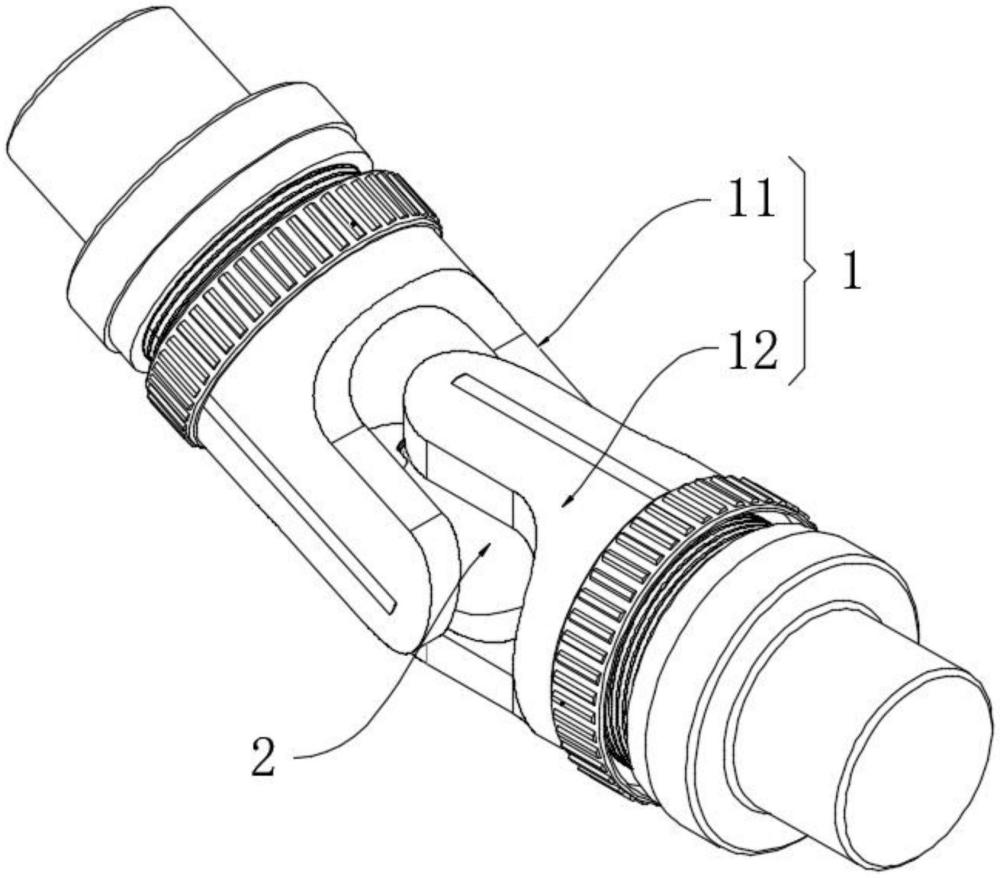

3、一方面,本发明提供一种无滚针型高承载长寿命万向节总成,包括第一节和第二节,所述第一节和第二节之间通过十字轴连接,所述第一节和第二节之间的十字轴由一个圆球和四个转轴组成,在第一节和第二节相邻的一端分别开设有两个轴孔,四个所述转轴分别与上述四个轴孔的内部转动连接,并且在转轴的外壁开设有环形槽,所述环形槽与轴孔的内壁之间形成润滑腔体;

4、润滑腔体的侧壁上开设有供油孔,在所述十字轴球体的内部开设有储油腔,所述储油腔的内壁开设有四个供油腔,四个所述供油腔分别与四个转轴的位置对应,所述供油孔将所述供油腔和润滑腔体的内部连通;

5、其中,在重力作用下,储油腔内部的润滑油进入到供油腔内,然后从供油孔进入转轴外壁的润滑腔体内,让所述转轴和所述轴孔之间形成一层润滑薄膜,实现对转轴的润滑作用。

6、优选的,所述环形槽的内部设置有储油件。

7、优选的,所述第一节和所述第二节上均设置有锁紧组件,所述锁紧组件包括:

8、锁紧片,分别设置在所述第一节和所述第二节两端与所述轴孔对应的一侧,所述锁紧片靠近所述轴孔的一端能够将所述轴孔堵住,所述锁紧片靠近轴孔的一端设置密封圈,所述密封圈被嵌入锁紧片一端的环槽内。

9、优选的,所述锁紧组件还包括:

10、滑动槽,开设在所述第一节和所述第二节两端与所述轴孔对应的一侧,所述滑动槽的剖面形状与锁紧片的剖面形状一致。

11、优选的,所述锁紧组件还包括:

12、转动套,设置在第一节和第二节上,所述转动套通过螺纹连接的方式活动安装在第一节和第二节上;

13、限位环槽,开设在转动套靠近锁紧片的一端,所述锁紧片靠近转动套的一端连接有限位块,所述限位环槽的剖面形状与所述限位块的剖面形状匹配,当限位块位于限位环槽内后,所述限位块被限位在所述限位环槽,当转动套沿着第一节或者第二节滑动时,能够带动限位块以及锁紧片同步移动。

14、优选的,所述转动套上具有锁紧柱,所述锁紧柱滑动安装在转动套的侧壁上,并且锁紧柱的中部与转动套的侧壁内部之间连接有第一弹簧,所述第一弹簧始终保持收缩状态,让所述锁紧柱默认与第一节或者第二节的方向挤压,所述第一节和第二节的外壁均开设有与锁紧柱匹配的插孔,所述转动套上的锁紧柱的端部插入插孔。

15、优选的,所述储油腔的内部具有供油组件,所述供油组件包括:

16、中心块,形状为正方体或圆球体,该中心块的两端连接有连接杆,所述中心块通过连接杆固定连接在储油腔的内壁;

17、供油杆,具有四个,分别连接在所述中心块的外壁,每个供油杆的位置分别安装在四个供油腔的内部,所述供油杆的直径小于供油腔的内径。

18、优选的,所述供油组件还包括:

19、滑动杆,所述滑动杆连接在供油杆的一端,所述滑动杆的直径与供油腔的内径匹配,所述滑动杆上开设有沟槽;

20、锥形块,连接在滑动杆远离供油杆的一端,四个供油腔靠近储油腔内壁的位置设置有与锥形块匹配的锥形槽,所述锥形块与中心块之间连接有第二弹簧,在第二弹簧的挤压作用下,锥形块的外壁贴在锥形槽上,所述锥形块的内部具有空腔,所述沟槽的一端贯穿至空腔的内部。

21、另一方面,本发明提供一种无滚针型高承载长寿命万向节总成的制备工艺,包括以下步骤:

22、s1、选取钢管,钢管切割成大于第一节和第二节长度的小段,然后通过铣床,将第一节和第二节的端部进行加工,形成衔接部位,然后用钻床对第一节和第二节的端部加工出轴孔;

23、s2、用铸造方式将十字轴分为两个部分,并且去除转轴部分,分别铸造,形成半成品十字轴,将供油组件安装在十字轴的内部,然后将两个部分的十字轴焊接成一个整体后,对十字轴的四个转轴内部进行打磨抛光,然后再用盖板焊接在转轴的端部;

24、s3、然后将第一节和第二节靠近轴孔的一端利用辅助工装撑开,然后将十字轴的四个转轴分别安装在第一节和第二节上的轴孔内,即可完成组装;

25、s4、组装完成后,利用淬火工艺对第一节和第二节进行热处理。

26、优选的,在将第一节和第二节的端部撑开之前,对第一节和第二节进行加热,使其变软。

27、与现有技术相比,本发明至少可实现如下有益效果之一:

28、1、通过设置储油腔、供油腔、供油孔和储油件,当第一节、第二节和十字轴在实际运作的过程中,由于十字轴的朝向会实时发生变动,因此,当四个供油腔中的其中一个相对于储油腔是朝下的方向时,在重力的作用下,储油腔内部的润滑油可以进入到供油腔的内部,然后从供油孔进入到转轴外壁的润滑腔体内,从而让转轴和轴孔之间形成一层润滑薄膜,实现对转轴的润滑作用,让其在转动的过程中,减少磨损,并且通过十字轴在活动过程中,可以自动对润滑腔体内添加润滑油,不需要手动添加。

29、2、通过在轴孔的一端设置轴座,且轴座靠近十字轴圆球的一端形成有凹面,该凹面的弧度与圆球的弧度匹配,当将十字轴与第一节和第二节组装后,十字轴上的圆球外壁与轴座断面的凹面接触,使第一节和第二节在传动的过程中,十字轴不会产生多余的动作,保证本体稳定运行。

30、3、通过设置锁紧片,当需要对轴孔的内部进行检修时,可以让锁紧片往远离十字轴的方向移动,从而让锁紧片的一端离开轴孔,使轴孔暴露,从而可以方便工程人员对轴孔内部的污垢进行清理,以及对转轴的磨损情况进行勘察。

31、4、通过设置转动套,以及在转动套的一端设置限位环槽,从而当转动套沿着第一节或者第二节滑动时,可以带着限位块以及锁紧片同步移动,从而实现锁紧片的移动,从而通过一个转动套就能够控制两个锁紧片同步移动,操作更加方便。

32、本发明的其他特征和优点将在随后的说明书中阐述,并且,部分的从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在所写的说明书以及附图中所特别指出的结构来实现和获得。

- 还没有人留言评论。精彩留言会获得点赞!