电子变挡多挡变速器的拨叉机构的制作方法

本发明涉及车辆变速器领域,特别涉及一种电子变挡多挡变速器的拨叉机构。

背景技术:

1、变速器是汽车、摩托车上非常重要的部件,变速器通常设置有不同的挡位,以输出不同的传动比,主要用于高低挡位的切换或者前进后退挡位的切换,换挡过程中,通过拨叉机构带动换挡机构与挡位齿轮啮合,带动挡位齿轮旋转,实现不同挡位切换。

2、现有的变速器拨叉机构分为手动控制或自动控制;手动控制的拨叉机构通常设于拨叉支承轴上,该拨叉支承轴为转轴或滑移轴,拨叉支承轴与控制拉索等手动控制机构连接,操纵手动控制机构使拨叉支承轴周向转动、轴向移动,实现拨叉机构带动换挡机构与挡位齿轮啮合,完成挡位切换;自动控制的拨叉机构与手动控制的拨叉机构类似,区别是将手动控制机构更换为电机、液压缸、气缸等自动驱动机构,自动驱动机构使拨叉支承轴周向转动、轴向移动,实现拨叉机构带动换挡机构与挡位齿轮啮合,完成挡位切换。

3、如cn215596385u公开的一种电动车变速器用拨叉总成:如图6所示,该实用新型包括拨叉轴和拨叉本体,拨叉轴的中部设有第一限位座,在第一限位座的两侧分别设有第二限位座,第一限位座与第二限位座之间分别设有一拨叉本体,拨叉本体与第一限位座之间或拨叉本体与第二限位座之间设有弹簧;该实用新型所述的拨叉轴为滑移轴,通过拨叉轴带动换挡拨叉轴向移动,使换挡机构与挡位齿轮啮合,完成挡位切换。

4、cn215596385u实施例1:“第一拨叉本体和第二拨叉本体与第二限位座5之间设有弹簧7,在该弹簧7的作用下,第一拨叉本体和第二拨叉本体上的轴套6均与第一限位座4紧贴在一起。初始状态时,两换挡轮13均与二挡齿轮11结合,实现二挡输出;当拨叉轴1朝一挡齿轮10方向移动,通过第一限位座4带动第一拨叉本体朝一挡齿轮10方向移动,并使换挡轮13与一挡齿轮10结合,从而实现一挡输出;同理,当拨叉轴1朝三挡齿轮12方向移动,通过第一限位座4带动第二拨叉本体朝三挡齿轮12方向移动,并使换挡轮13与三挡齿轮12结合,从而实现三挡输出;当拨叉轴1通过第一限位座4带动第一拨叉本体或第二拨叉本体与二挡齿轮11分离,并未与一挡齿轮10和三挡齿轮12结合时,即形成空挡。”(见cn215596385u的第0019段、第0021段);实施例2:“在拨叉本体与第一限位座4之间设有弹簧7,在该弹簧7的作用下,轴套6与第二限位座5紧贴在一起,装配时,第一拨叉本体和第二拨叉本体位于两挡位齿轮之间,并分别叉设在一换挡轮13上。初始状态时,两换挡轮13均与挡位齿轮分离,处于空挡状态;当拨叉轴1朝第一拨叉本体方向移动时,第一拨叉本体带动换挡轮13与挡位齿轮接触,并在弹簧7的作用下,使换挡轮13与挡位齿轮结合,实现换挡;同理,当拨叉轴1朝第二拨叉本体方向移动时,第二拨叉本体带动换挡轮13与挡位齿轮接触,并在弹簧7的作用下,使换挡轮13与挡位齿轮结合,实现换挡。”(见cn215596385u的第0023段)。

5、cn215596385u这种拨叉总成虽能避免换挡时齿轮碰撞,但存在以下不足:

6、1、如实施例1所述的第一拨叉本体和第二拨叉本体上的轴套6均与第一限位座4紧贴在一起;采用此种安装方式,初始状态时,变速器位于二挡。常见变速器初始状态为空挡,若初始状态为二挡,车辆点火时变速器可能处于挡位中,或是增加使用者的学习成本,增加相应软硬件开发的生产成本。

7、2、如实施例2所述的在拨叉本体与第一限位座4之间设有弹簧7,在该弹簧7的作用下,轴套6与第二限位座5紧贴在一起;采用此种安装方式虽能实现初始状态为空挡,但拨叉轴1朝第二拨叉本体2方向移动时,第二拨叉本体2在弹簧7的作用下使换挡轮13与三挡齿轮12啮合,此时第一拨叉本体3使换挡轮13与二挡齿轮11啮合,该实用新型实施例2所述的换挡无法实现。

8、3、第一拨叉本体3与第二拨叉本体2仅轴向限制于拨叉轴1上,挡位轴9为转轴,换挡轮13会带动第一拨叉本体3与第二拨叉本体2沿拨叉轴1周向旋转,第一拨叉本体3、第二拨叉本体2、拨叉轴1、弹簧7、限位座间发生相对转动,产生的摩擦影响拨叉总成寿命。

9、4、若拨叉轴1在气缸、直线电机等自动控制机构的作用下实现轴向移动,则会增加变速器体积,特别是增加变速器沿拨叉轴1轴向的尺寸。

技术实现思路

1、本发明的目的是针对现有技术存在的问题,提供一种拨叉机构。所述拨叉机构由换挡电机控制换挡凸轮旋转,通过换挡凸轮的旋转,使u型支架沿拨叉支承轴轴向移动,拨叉设于u型支架内,由u型支架带动轴向移动,拨叉连接的换挡机构与不同挡位齿轮啮合,完成挡位切换。

2、本发明的技术方案是这样实现的:

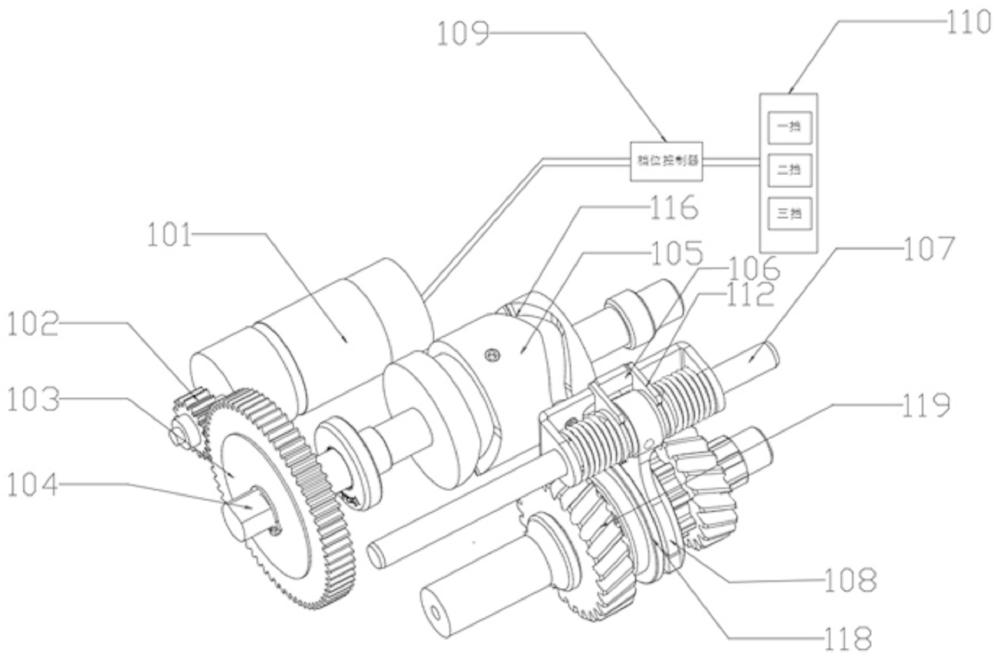

3、一种电子变挡多挡变速器的拨叉机构,包括拨叉,所述拨叉通过叉尾设置的轴孔滑动配合在一拨叉支承轴上,所述拨叉支承轴为定轴,所述拨叉支承轴上滑动配合u型支架,所述u型支架通过两侧臂上设置的轴孔与拨叉支承轴滑动配合,所述拨叉的叉尾位于u型支架的开口中通过轴孔与拨叉支承轴滑动配合,所述u型支架两侧臂之间的连接部上设置一导向销,所述导向销间隙配合在一换挡凸轮上设置的凸轮槽内,使换挡凸轮通过u型支架带动拨叉均沿拨叉支承轴轴向移动实现换挡,所述换挡凸轮固定在一转动轴上,所述转动轴上设置减速从动齿轮,所述减速从动齿轮与一换挡电机的输出齿轮啮合传递电动换挡动力,所述换挡电机通过挡位控制器连接挡位开关。

4、优选地,所述拨叉支承轴设有一轴向延伸的周向限位切平面,所述u型支架两侧臂和拨叉的轴孔均与拨叉支承轴的截面形状匹配,使u型支架和拨叉周向限位可轴向移动的滑动配合在拨叉支承轴上。

5、优选地,所述u型支架的侧臂与拨叉之间设有调节弹簧,所述调节弹簧套在拨叉支承轴上。

6、优选地,所述u型支架的连接部上设置一条形孔,该条形孔的长轴与拨叉支承轴平行,所述拨叉的叉尾设置一径向延伸的定位销,该定位销插入条形孔中滑动配合形成可轴向移动的周向定位,所述u型支架的侧臂与拨叉之间的拨叉支承轴的轴段上设置调节弹簧。

7、优选地,所述调节弹簧与拨叉之间设置滑动挡板,所述调节挡板与u型支架上设置的导向滑槽和拨叉支承轴滑动配合。

8、优选地,还包括一挡位锁定机构,所述挡位锁定机构包括设置在转动轴上的定位结构和设置在壳体上的弹性锁定装置,所述弹性锁定装置与定位结构配合锁定挡位。

9、优选地,所述定位结构为转动轴上沿周向设置的多个定位凹槽,所述弹性锁定装置由限位钢球、压缩弹簧、锁紧螺钉组成,所述限位钢球、压缩弹簧依次装配在壳体壁上的孔中,限位钢球与定位凹槽配合定位,锁紧螺钉螺纹配合在孔中抵住压缩弹簧。

10、优选地,所述定位结构为圆周设有多个定位槽的定位盘,所述定位盘固定连接在转动轴上,所述弹性锁定装置由限位钉、压缩弹簧、锁紧螺钉组成,所述限位钉、压缩弹簧依次装配在壳体壁上的孔中,所述限位钉与定位盘上的定位槽配合定位,所述锁紧螺钉螺纹配合在孔中抵住压缩弹簧。

11、优选地,所述换挡电机轴向与转动轴的轴向平行设置,所述输出齿轮和减速从动齿轮为直齿轮。

12、优选地,所述换挡电机轴向与转动轴的轴向垂直设置,所述输出齿轮为蜗杆,所述从动齿轮为蜗轮。

13、采用上述方案,驾驶者按动挡位开关上设有的挡位按钮,输出挡位电信号至电机控制器,挡位控制器控制换挡凸轮旋转至特定位置,换挡凸轮上周向延伸的凸轮槽与u型支架顶端设有导向销间隙配合,使u型支架沿拨叉支承轴轴向移动至特定位置,换挡凸轮上可设有多条凸轮槽,换挡凸轮带动多个u型支架轴向移动,实现多挡位变挡,拨叉支承轴为定轴,相较于滑移轴式的拨叉支承轴缩短了沿拨叉支承轴的轴向长度,拨叉支架内设有的调节弹簧将拨叉轴向定位,使拨叉连接的换挡机构与挡位齿轮间柔性结合,避免了直接碰撞,延长整个变速器的使用寿命,此外使用自动控制机构控制换挡凸轮旋转,可实现自动变挡,减小了使用者的学习成本。

14、因此,本发明通过按动挡位开关控制挡位控制器将换挡凸轮旋转至特定位置,实现了电动变挡,减少使用者的学习成本与驾驶难度;所述拨叉支承轴位定轴,相较于滑移轴,减小了变速器沿拨叉支撑轴轴向上的尺寸;所述拨叉由u型支架间接与换挡凸轮连接,防止在换挡机构的旋转作用下,使拨叉与其它部件产生相对旋转与摩擦,增加拨叉机构的使用寿命;拨叉支架内设有调节弹簧,所述调节弹簧使换挡机构与挡位齿轮柔性结合,防止换挡时因挡位主动齿轮与挡位从动齿轮对齿而产生的碰撞,提升了拨叉机构的使用寿命;设置锁定机构锁定挡位,弥补仅使用换挡电机进行锁定挡位时,锁紧力的不足;在调节弹簧与拨叉间设置调节挡板,弥补调节弹簧与拨叉直接接触时接触面积小,两部件间直接产生相对摩擦的不足;换挡凸轮可设置多条凸轮槽,连接多组拨叉支架与拨叉,控制多个换挡机构移动,实现多挡位电子变挡。

- 还没有人留言评论。精彩留言会获得点赞!