一种使用寿命长的离合助力器的制作方法

本发明涉及汽车离合助力器,具体涉及一种使用寿命长的离合助力器。

背景技术:

1、汽车离合助力器是一种辅助装置,用于帮助驾驶员更轻松地操作离合器踏板。它利用液压或气压等方式,将驾驶员施加在踏板上的力进行放大,从而使得离合器的分离和结合动作能够顺利完成。

2、在没有离合助力器的情况下,驾驶员需要用较大的腿部力量来踩下离合器踏板,特别是在频繁换挡或者驾驶大型车辆(如载货汽车)时,腿部容易疲劳。离合助力器能够放大踏板力,使得驾驶员踩踏板时更加轻松。

3、液压式离合助力器,基本原理:当驾驶员踩下离合器踏板时,踏板力推动主缸活塞,主缸内的液压油通过管路被压向助力器的工作缸。工作缸内的活塞在液压油的压力作用下移动,并且通过推杆等传动部件带动离合器分离轴承,使离合器分离。

4、气压式离合助力器,基本原理:气压式离合助力器主要利用车辆的气压系统(通常由发动机驱动的空气压缩机提供气源)。当驾驶员踩下离合器踏板时,踏板机构控制一个气阀,使压缩空气进入助力器的气室。气压作用在活塞上,推动活塞移动,进而带动离合器分离机构工作。

5、在离合助力器中,活塞的工作性能确实对其使用寿命有着至关重要的影响。以下从缸内部压力驱动活塞移动以及缸外部力驱使活塞移动这两个方面进行详细说明。

6、缸内部压力主要来源于油压力和气压力。当施加给活塞的力越大时,活塞就越容易被推动移动。这是因为更大的压力能够提供更强的驱动力,使得活塞能够迅速响应并高效地动作。这种高效的活塞动作不仅能够提高驾驶员的操作感受,更重要的是可以减少活塞在工作过程中的磨损和疲劳,从而延长离合助力器的使用寿命。因为当活塞能够迅速、准确地响应踏板动作时,离合器的分离和结合过程就会更加平稳,减少了因动作迟缓或不顺畅而导致的冲击和摩擦。

7、缸外部是通过球头轴来推动活塞移动。然而,由于球头轴并不是与活塞保持同轴施力,所以活塞会受到各种不同方向的力。这种非同轴施力的情况会给活塞的运动带来一系列问题,进而影响离合助力器的使用寿命。

8、首先,不同方向的力会使活塞在缸体内壁上产生不均匀的压力分布。在正常情况下,活塞应该沿着缸体的轴线方向平稳地移动。但当受到非同轴力时,活塞会偏向一侧,与缸体内壁的某一部分产生更大的摩擦力。这种摩擦力的增加不仅会导致活塞和缸体的磨损加剧,还会消耗更多的能量,降低助力器的工作效率。

9、其次,非同轴力还会引起活塞的振动和不稳定运动。当球头轴施加的力方向不断变化时,活塞会在缸体内来回晃动,难以保持稳定的运动状态。这种不稳定的运动不仅会影响离合器的操作性能,还会对助力器的其他部件造成额外的冲击和应力,加速部件的损坏。

10、此外,长期受到非同轴力的作用,活塞可能会发生变形。由于活塞在不同方向的力的作用下,其内部应力分布不均匀,容易导致局部变形。一旦活塞变形,就会进一步加剧与缸体内壁的摩擦,甚至可能导致密封件损坏,使液压或气压系统泄漏,严重影响离合助力器的正常工作。

11、综上所述,为了提高离合助力器的使用寿命,需要优化缸内部压力对活塞的驱动,确保提供足够大的力以实现活塞的迅速高效移动;同时,也要尽量减小缸外部非同轴力对活塞的影响,使活塞能够更加平稳地在缸体内运动。

技术实现思路

1、针对背景技术中指出的问题,本发明提出一种使用寿命长的离合助力器,以解决上述技术问题。

2、本发明的技术方案是这样实现的:

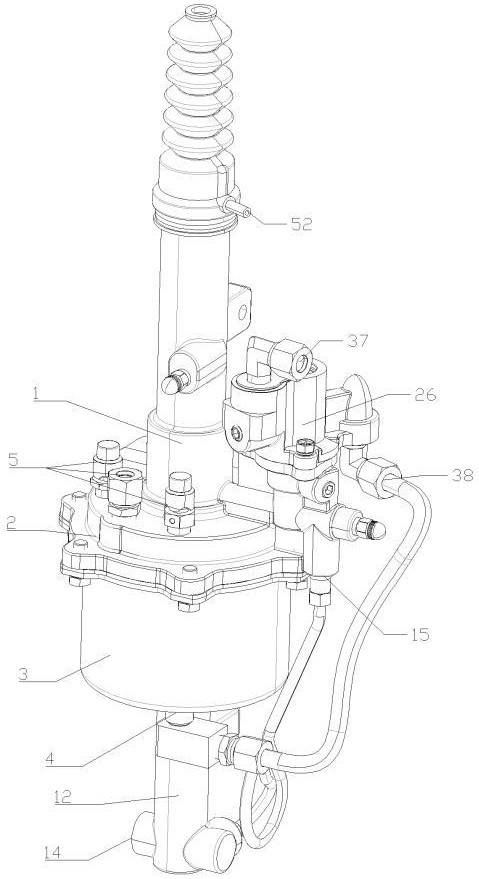

3、一种使用寿命长的离合助力器,包括管形的主缸体,所述的主缸体的左端设有安装板体;

4、所述的安装板体的左侧连接有气缸,气缸的左端设有与其内部连通的进气口二,气缸的右端设有出气孔;气缸内设有可左右移动的活塞三,活塞三上连接有轴杆二;

5、主缸体内设有可左右移动的活塞一,活塞一与主缸体的内壁密封配合,轴杆二的右端与活塞一的左端连接;

6、安装板体的左侧设有与主缸体同轴连通的安装管,安装管内固定设有环形的密封组件,密封组件与轴杆二形成滑动密封配合,密封组件与安装管的内壁形成密封配合;

7、所述的安装板体的内部设有油路通道,所述的油路通道的一端与主缸体内的密封组件和活塞一之间的空间连通;

8、所述的气缸的左端设有管形的副缸体,副缸体与气缸连通设置,副缸体内设有可左右移动的轴杆一,轴杆一与副缸体的内壁密封配合;

9、所述的副缸体的左端形成进油口;

10、所述的安装板体上设有与油路通道的另一端连通的供油口,所述的供油口和进油口通过管道连通。

11、通过采用上述技术方案:主缸体内的活塞一受三个力的驱动,三个力分别为:(1)气缸内的气压力,通过活塞三、轴杆二驱动活塞一向右移动;(2)副缸体上的进油口进油,形成油压力,油压力推动轴杆一,轴杆一推动活塞三,活塞三再通过轴杆二驱动活塞一向右移动;(3)副缸体上的进油口进油,形成油压力,油压力通过油路通道进入活塞一的右侧,驱动活塞一向右移动。

12、本发明进一步设置为,所述的主缸体内设有可左右移动的活塞二,活塞二与主缸体的内壁密封配合,活塞二位于活塞一的右侧,活塞二和活塞一之间设有弹簧四;

13、所述的活塞一的左端设有连接孔一,所述的活塞一的右端设有连接孔二,活塞一的中间设有连通连接孔一和连接孔二的连接孔三,连接孔三的直径小于连接孔一和连接孔二的直径;活塞一的左端沿其径向设有贯穿其两侧和左侧的开槽,开槽贯穿连接孔一及连接孔三的左端设置,轴杆二的右端连接在所述的连接孔一中;

14、连接孔三内设有密封座和弹簧七,密封座的直径小于连接孔二的直径,弹簧七位于密封座的右侧,弹簧七对密封座施加弹力使密封座处于对连接孔三进行封堵的状态;

15、密封座的左端设有与顶杆,顶杆伸入连接孔三中,顶杆的直径小于连接孔三的直径;

16、所述的开槽内连接有u形的顶开件,顶开件开口朝左设置,顶杆的左端与顶开的中部相抵;当密封座处于对连接孔三进行封堵的状态时,顶杆推动顶开件并使顶开件的左端凸出于活塞一的左端面。

17、通过采用上述技术方案:主缸体内在活塞一的右侧增设活塞二,活塞二和活塞一之间的弹簧四能传递驱动力;活塞一左侧的油压力能通过活塞一的中心的连接孔传递至活塞二,来驱动活塞二向右移动;相当于通过油压力和活塞一来驱动活塞二向右移动。

18、本发明进一步设置为,所述的安装板体上设有气阀体,所述的气阀体具有阀腔,阀腔的左端与油路通道连通,阀腔的右端贯穿气阀体的外侧壁设置;

19、所述的阀腔从左至右依次为第一密封段、第二密封段、出气段、进气段,阀腔的内壁设有环形的密封环,密封环位于出气段和进气段之间,第二密封段的直径大于第一密封段的直径;

20、进气段内由左至右依次设有移动阀芯和固定座,移动阀芯可左右移动,固定座与进气段的内壁密封配合,移动阀芯和固定座之间设有弹簧一,在弹簧一的弹力作用下移动阀芯和密封环保持在密封配合的状态;

21、第一密封段、第二密封段、出气段内设有可左右移动的轴杆三,轴杆三的左端与第一密封段的内壁密封配合,轴杆三的中部与第二密封段的内壁密封配合,轴杆三的右端可穿过密封环与移动阀芯的左端相抵,出气段内设有弹簧二,弹簧二的两端分别与密封环和轴杆三相抵;

22、气阀体上设有与进气段连通的进气口一,气阀体上设有与出气段连通的出气口一,出气口一和进气口二通过管道连接;

23、安装板体和气阀体的内部设有连通气缸的右端和第二密封段的气道一,轴杆三的内部设有贯穿其右端的气道二,轴杆三上设有连通气道二和第二密封段的气孔。

24、通过采用上述技术方案:通过气阀来控制气缸的工作,在副缸体的左端进油的时候,形成油压力,气阀开启,给气缸供气,气缸开始工作,如此实现液压和油压同步工作。

25、本发明进一步设置为,所述的主缸体内设有可左右移动的推块,所述的推块位于所述的活塞二的右侧,所述的推块上设有贯穿其左右两侧的连通孔,推块和活塞二之间设有弹簧五,活塞二的右端设有向右延伸的顶柱,推块的左端设有与顶柱对应连接的连接槽一,推块的右端设有连接槽二。

26、通过采用上述技术方案:外部的球头轴通过推块来推动主缸体内的活塞,通过推块来实现对活塞的同轴施力,如此解决非同轴施力带来的问题。

27、本发明进一步设置为,所述的轴杆一的左端套接有弹簧六,弹簧六能对轴杆一施加向右的弹力。

28、本发明进一步设置为,所述的活塞一的左端套接有弹簧八,弹簧八把顶开件约束在开槽内。

29、本发明进一步设置为,所述的阀腔的右端设有限制固定座向右移动的挡圈。

30、本发明进一步设置为,所述的安装管内设有限制密封组件向左移动的挡圈。

31、本发明进一步设置为,所述的气缸的内部设有弹簧三,弹簧位于活塞三的右侧。

32、本发明进一步设置为,所述的轴杆一的左右两端分别设有与副缸体的内壁密封配合的密封圈,副缸体的侧壁上设有排气孔一,排气孔一位于轴杆一的左右两端密封圈之间的位置;主缸体的右端设有与其内部连通的排气孔二。

33、通过采用上述技术方案:轴杆一与气缸之间的密封可能会出现泄漏,排气孔一用于排出气缸内向轴杆一泄漏的气体;主缸体内的活塞移动,可能会在主缸体的右端形成无法及时排出的气压力,排气孔二可多提供一个排气途径。

34、采用了上述技术方案,本发明的有益效果为:

35、油压力、气压力、轴杆推力,三个力驱动活塞一向右移动;活塞一驱动活塞二向右移动,油压力驱动活塞二向右移动,如此相当于是四个力驱动活塞二向右移动。使主缸体内的活塞能获得足够大的驱动力,使主缸体内的活塞更容易被推动,使主缸体内的活塞能够迅速响应并高效地动作,提升离合助力器的使用寿命。

36、缸外部的球头轴通过推块来推动主缸体内的活塞,借助推块能实现对活塞同轴施力,这样活塞就不会受到各种不同方向的力,提升离合助力器的使用寿命。

- 还没有人留言评论。精彩留言会获得点赞!