一种通过液压作动的制动器的制作方法

本发明涉及制动器,具体涉及一种通过液压作动的制动器。

背景技术:

1、制动器作为车辆行驶安全的重要保证,制动系统的可靠性直接影响行车安全,其中鼓式制动器因其结构简单、制造成本低、制动力矩大等优势,在重型商用车市场中得到了广泛应用。

2、目前商用车领域常见的制动器包括鼓式和盘式制动器,其中盘式制动器因其制造成本高、结构复杂,难以在商用车市场进行大范围的推广应用;而鼓式制动器通过外置动力装置,经过一系列的机械动力转换,通过将带有摩擦片的双侧制动蹄沿固定的圆心向两侧外推与制动鼓接触形成摩擦副,从而完成制动,具有结构简单、制造成本低、制动力矩大等特点,在商用车市场得到了广泛应用。

3、鼓式制动器的作动形式主要包括:气压凸轮轴式、气压楔块式、液压缸直接作动三种结构。

4、其中气压凸轮轴式和气压楔块式通过外置的双腔或单腔气室,在进行行车制动时,通过高压气体推动双腔气室中驻车腔中的膜片反推驻车弹簧予以驻车制动解除,同时推动行车腔中的活塞杆进行直线运动(单腔气室因其无驻车制动功能,故仅需推动气室中的活塞杆进行直线运动),使得凸轮轴和楔块产生旋转或直线运动,将高压气体所产生的力矩经过渐开线凸轮或带有锥角的楔块放大后,快速将制动蹄与制动鼓紧密接触,从而产生更大的制动力矩,完成车辆的行车制动;在进行驻车制动时,通过释放气压,驻车制动弹簧复位,从而推动气室制动的活塞直线运动,从而完成驻车制动。虽然该结构制动力矩大,但由于其动力来源为外置气压管路,一方面由于空气压缩率大、易泄露的特征,难以满足长时间制动需求、制动力矩受限,不能满足重载工况使用;另一方面当气压过低时,驻车制动难以顺利解除,极易造成制动器拖磨,产生制动高温,严重情况可发生轮边起火事故。

5、而常规的液压缸直接作动结构,通过在双侧制动蹄远离其旋转圆心的地方设置液压缸,将制动蹄向两侧推动,从而完成制动器制动;虽然其能解决气压制动器因为空气压缩率大、易泄露的问题,解决了制动器脱磨问题的发生;但其还存在以下两点固有问题:一方面因液压缸固有结构的影响,其只能通过液压推动活塞进行往复的直线运动,无法布置驻车弹簧结构,从而不具备驻车制动功能(当车辆停止时,无动力,因此液压缸内的液体处于失压状态,故无法进行制动);另一方面由于是采用液压缸直接推动制动蹄与制动接触形成摩擦副进行制动,未经过动力放大,制动力矩相对较小,无法满足大型重载车辆的使用需求。

6、因此现有技术面临的问题在于:气压制动器无法满足长时间行车制动,同时存在制动器拖磨风险,而常规液压制动器制动力矩小、无驻车制动功能。

7、现有技术中,专利授权公告号cn201902483u,专利名称为汽车串列式双腔液压制动主缸总成的实用新型专利。如图13所示,制动时,驾驭员踩下制动踏板使第一活塞 12 受推力作用时,第一活塞 12 左移,在第一活塞 12 的第一主皮碗15 遮盖第一补偿孔 8 后,第一制动腔 17 的制动液建立起压力,在此压力及第一回位弹簧 16的抗力作用下推动第二活塞 20 克服第二回位弹簧 22 的抗力左移,当第二活塞 20 的第二主皮碗 21 遮盖第二补偿孔 3 后,第二制动腔 23 随之产生压力,制动液通过出液孔 2 经制动管路进入制动轮缸而对汽车施行制动。解除制动时,驾驭员松开制动踏板,第二活塞 20、第一活塞 12在第二回位弹簧 22、第一回位弹簧 16 的作用下回位,第二制动腔 23、第一制动腔 17内形成真空度而产生负压,制动液经第二供液孔 4、第二活塞 20 与缸体 1 缸壁的配合间隙经第二主皮碗 21 的边缘流入第二制动腔 23 ;制动液经第一供液孔 9、第一活塞 12 与缸体 1缸壁的配合间隙经第一主皮碗 15 的边缘流入第一制动腔 17,当第二活塞 20 和第一活塞 12完全回位时,制动轮缸中的制动液进入第二、一制动腔 23、17,再分别通过第二、第一补偿孔3、8 和进液接头 6 流回到贮液罐内建立新的平衡。作为内置在制动器中的液压缸,其结构和油道复杂,制动过程操作复杂,补液困难,制动可靠性低,易制动失效,产生制动高温。并且该结构只能实现行车制动或驻车制动,如需要两者兼得,需要配置两套相同的方案,设备冗余严重,不利于整体结构空间布置。

技术实现思路

1、因此,本发明提供一种通过液压作动的制动器,能够克服现有技术中行车制动与驻车制动分结构设计,造成设备冗余严重,不利于整体结构空间布置的缺陷。

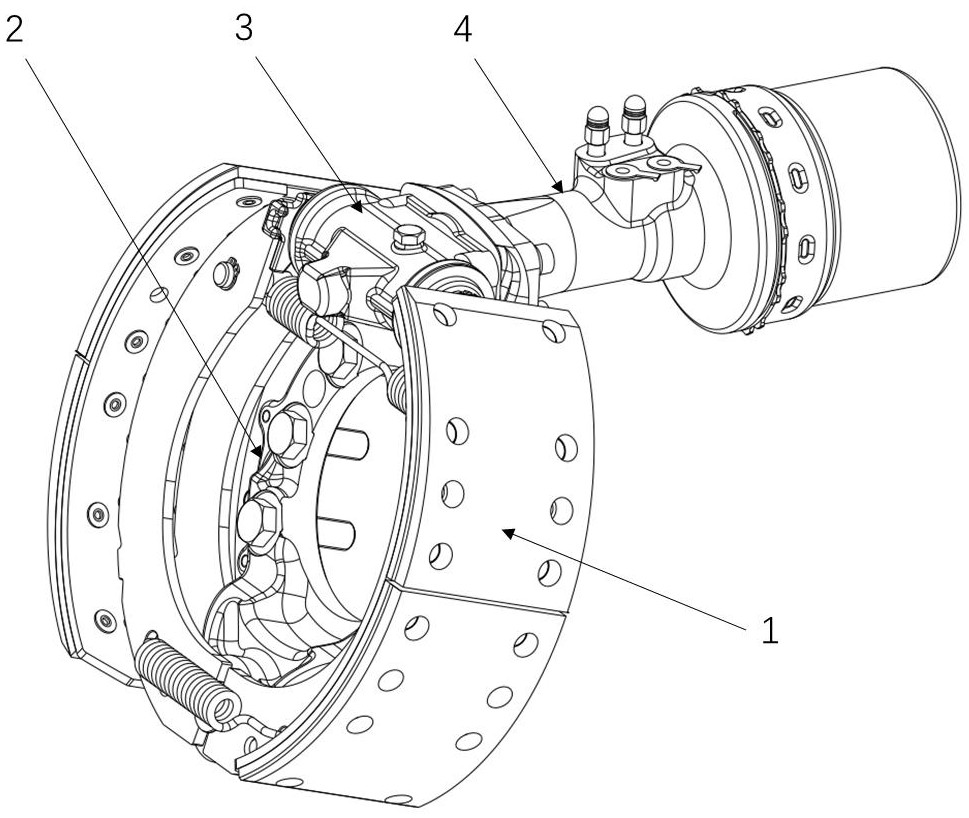

2、为了解决上述问题,本发明提供一种通过液压作动的制动器,包括依次连接的制动蹄总成、制动底板总成、扩张器总成和制动缸总成,所述扩张器总成包括扩张器,所述扩张器与所述制动蹄总成的腹板连接,所述制动缸总成包括前壳体,所述前壳体具有行车活塞,所述行车活塞将所述前壳体分隔形成行车制动腔和驻车制动腔,所述驻车制动腔内具有能沿所述制动缸总成轴向运动的驻车活塞,所述行车活塞的一端与所述驻车活塞可选择的抵接,所述行车活塞的另一端与所述扩张器的增力机构抵接,所述驻车活塞靠近所述行车活塞的一端具有密封结构,所述密封结构将所述行车制动腔与所述驻车制动腔隔绝为独立的密封腔室,所述行车制动腔具有行车油口,所述驻车制动腔具有驻车油口,初始状态时,行车制动腔未充入制动油,驻车制动腔内充满制动油,当行车制动时,制动油经所述行车油口进入所述行车制动腔,行车油推动所述行车活塞向靠近所述扩张器方向运动,进行行车制动,当驻车制动时,所述驻车制动腔内的制动油流出,所述驻车活塞推动所述行车活塞向靠近所述扩张器方向运动,进行驻车制动。

3、在一些实施方式中,通过液压作动的制动器还包括后壳体,所述后壳体内包括沿所述后壳体轴向中心线设置驻车螺杆,位于所述后壳体一端的推盘,所述推盘与所述后壳体之间设置有弹簧,所述弹簧一端与所述后壳体抵接,其另一端与所述推盘抵接,所述推盘环形边缘与所述前壳体内壁抵接,以密封所述驻车制动腔,初始状态时,所述驻车制动腔内充满制动油,所述推盘压缩弹簧,当驻车制动时,制动油流出,在弹簧弹力的作用下,推盘向靠近所述行车活塞方向运动,进而带动所述驻车活塞挤压所述行车活塞向靠近所述扩张器方向运动,实现驻车制动。

4、在一些实施方式中,所述驻车活塞为ⅰ型驻车活塞,其轴向截面为t型结构,其水平伸出端与所述行车活塞可选择的抵接,其竖直端远离所述行车活塞一侧向内凹陷形成容纳凹腔,所述驻车螺杆为ⅰ型驻车螺杆,其一端伸入所述容纳凹腔,且所述ⅰ型驻车螺杆端部与所述容纳凹腔底壁可选择抵接,所述推盘为ⅰ型推盘,所述ⅰ型推盘轴心通孔靠近所述ⅰ型驻车活塞一侧具有限位台阶,用于限制所述ⅰ型驻车螺杆脱离所述ⅰ型推盘,所述ⅰ型驻车螺杆远离所述ⅰ型驻车活塞的一端通过螺纹与所述后壳体连接。

5、在一些实施方式中,所述驻车活塞为ⅱ型驻车活塞,所述ⅱ型驻车活塞轴向截面为t型结构,其竖直端面与ⅱ型驻车螺杆抵接,所述ⅱ型驻车螺杆套设在ⅱ型推盘上,且通过螺纹连接,所述ⅱ型推盘带动所述ⅱ型驻车螺杆一起向靠近或远离所述ⅱ型驻车活塞运动,实现驻车制动及解除。

6、在一些实施方式中,所述弹簧为单驻车弹簧,或者为组合驻车弹簧,或者为碟簧。

7、在一些实施方式中,所述后壳体为冲压薄壁件,或者为锻造件,或者为铸造件。

8、在一些实施方式中,当所述后壳体为冲压薄壁件时,所述后壳体内远离所述行车活塞的一端还设置有托盘,所述弹簧设置于所述推盘与所述托盘之间,所述弹簧的一端与所述推盘抵接,其另一端与所述托盘抵接。

9、在一些实施方式中,当所述后壳体为冲压薄壁件时,所述后壳体的外壁上具有卡扣槽,与所述前壳体上的卡扣连接紧固。

10、在一些实施方式中,当所述后壳体为锻造件,或者为铸造件时,所述后壳体与所述前壳体螺纹连接。

11、在一些实施方式中,当所述后壳体为铸造件,或者为锻造件时,所述后壳体远离所述行车活塞的一端设置有与所述驻车螺杆适配的孔,所述孔为螺纹孔,或者为通孔,并在所述通孔内设置密封槽。

12、本发明提供的一种通过液压作动的制动器,通过将制动蹄总成、制动底板总成、扩张器总成和制动缸总成依次连接,制动缸总成外置,解决了制动缸总成内置带来的结构复杂,安全系数低的缺陷。并且外置的制动缸总成能够通过更换不同结构的液压作动缸,实现单一行车制动模式和行驻一体制动模式的切换,以满足不同的使用场景需求。采用串联式的行车制动腔和驻车制动腔,并且两个腔室独立控制,实现单独的行车制动、驻车制动,或同时制动,可代替中央驻车,可靠性更高,提高了制动安全系数,也提升了制动力和制动可靠性。相较常规气压鼓式制动器,本发明采用的液压作动缸尺寸结构相对较小,同时零部件种类显著减少,从而有效减小制动器的整体重量;与同规格气压鼓式制动器相比,本发明方案制动力矩可提升41%以上,制动扭矩密度提升58%。

- 还没有人留言评论。精彩留言会获得点赞!