一种汽车减震悬挂装置的制作方法

本技术涉及减震装置,尤其涉及一种汽车减震悬挂装置。

背景技术:

1、悬挂系统是汽车的车架与车桥或车轮之间的一切传力连接装置的总称,其功能是传递作用于车轮与车架之间的作用力及力矩,并且缓冲由不平路面传给车架或车身的冲击力,衰减由此引起的震动,以保证汽车平顺行驶。

2、一般来说,汽车的悬挂系统分为非独立悬挂和独立悬挂两种,非独立悬挂的车轮装在一根整体车轴的两端,当一边车轮跳动时,另一侧车轮也相应跳动,使整个车身振动或倾斜;独立悬挂的车轴分成两段,每只车轮由螺旋弹簧独立安装在车架下面,当一边车轮发生跳动时,另一边车轮不受影响,两边的车轮可以独立运动,提高了汽车的平稳性和舒适性。

3、家庭轿车或商务车等小型汽车,一般采用的是独立悬挂;独立悬挂中弹簧的作用至关重要,弹簧应能将整个车体、电池连同乘客组成的总重量一起顶起来。除此之外,独立悬架对于弹簧的弹性也有要求,当车轮在路面行驶遇到障碍物时,车轮和悬挂桥一起被抬起,弹簧被压缩,在此情况下若弹簧的被压缩量恰好等于弹簧的最大变形量,则属于柔性状态,汽车的减震效果是最好的。如果弹簧过粗弹力过大,则车轮遇到障碍物弹簧被很少量压缩,颠簸严重,将会使车内乘客感觉没有弹性而引起不适,严重时会在车内跳起。而如果弹簧过细、弹力过小,则容易使汽车发生刹车“点头”、加速“抬头”以及左右侧倾严重的不良影响,不利于汽车的转向,容易导致汽车操纵不稳定的情况,存在安全隐患。

4、鉴于在小型汽车的减震系统设计中弹簧的作用如此之大,汽车制造商在设计制造车辆时会预先对弹簧进行设计,其设计所考虑的因素是车体自重外加车内最多载客量的平均体重总和。由于传统汽车的车体自重很大,例如各类名牌轿车,车重基本在1.5-2吨之间,有的能达到3吨。与此相比,乘客体重所占的比例很低,即使车内有5位乘客,其平均体重之和占车内总体重的比例也仅在20%左右。

5、因此,传统小型轿车中,无论乘客多少,对减震效果的影响是微乎其微的。但对于电动汽车而言,由于受电池容量的影响,电动汽车的车体自重要降低,现在市场上普遍销售的4人座电动汽车,其车身连同电池的总质量一般在600千克左右。如果车内只有一名司机,那么司机的重量占整体重量的比例约为10%。如果车内坐满有四位乘客,则乘客的总重量占整体重量的比例上升至约为50%。由此可见,在电动汽车中,乘客重量所占的比例范围在10%-50%之间,跨度很大。这种情况下对减震系统的设计就显得尤为重要。

6、基于此,对于电动汽车中,乘客的重量变化程度对整体车重的影响很大,因此再采用传统的减震系统设计原理已显然不能满足市场需要;现今市场上还未有较好的方法攻克这一方面的难题,因此市面上的电动汽车仍存在减震效果差的缺点,在道路情况差的路上行驶时,乘客被大幅度的颠簸所苦恼,乘车体验很差,有待改进。

技术实现思路

1、基于此,本技术提供了一种汽车减震悬挂装置,通过调整螺旋弹簧初始状态下的压缩长度,能够对螺旋弹簧初始状态下的弹力大小进行适应性调整,使得在搭载不同数量乘客的情况下螺旋弹簧的弹力能够相应变化,减少由于螺旋弹簧弹力过大而造成汽车驾驶时大幅度颠簸的情况。

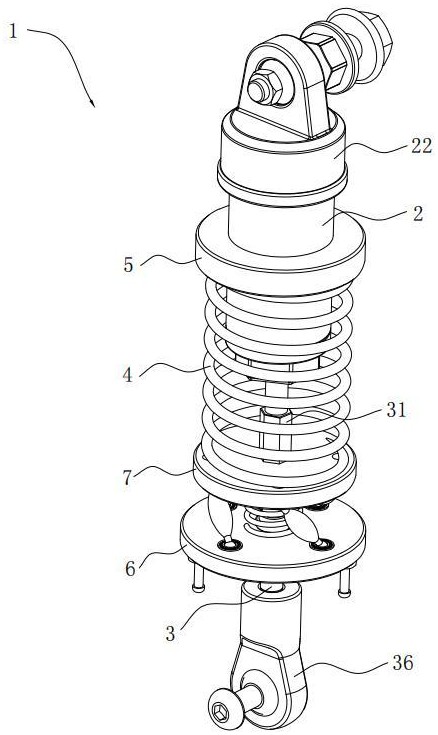

2、本技术提供的一种汽车减震悬挂装置采用如下技术方案:

3、一种汽车减震悬挂装置,包括减震器和螺旋弹簧,减震器包括工作缸筒以及轴向活动连接于工作缸筒的活塞杆,工作缸筒的外周侧固定套设有固定载台;活塞杆的外周侧套设有旋转载台和活动载台,旋转载台转动设置于活塞杆;旋转载台与活塞杆之间设有旋转驱动机构,用于驱使旋转载台转动;

4、活动载台位于固定载台与旋转载台之间,活动载台轴向滑动设置于活塞杆,螺旋弹簧设置于固定载台与活动载台之间;活动载台与旋转载台之间设有旋转升降机构,当旋转载台周向转动时,旋转升降机构带动活动载台向靠近/远离旋转载台的方向移动。

5、通过采用上述的技术方案,本技术中的螺旋弹簧设置于固定载台与活动载台之间并处于常态压缩状态,用于承受整个车体、电池连同乘客组成的总重量;当电动汽车仅搭载一名司机时,螺旋弹簧所需克服的重力较小,此时通过控制旋转驱动机构以带动旋转载台绕自身中轴线转动,借助旋转升降机构使活动载台移动至离固定载台最近的位置,使得螺旋弹簧处于初始状态时的弹力相对较大,能够克服刹车“点头”、加速“抬头”以及左右侧倾严重的不良影响,提高汽车操纵稳定性。

6、当电动汽车搭载多名乘客之后,螺旋弹簧所需克服的重力变大,此时通过控制旋转驱动机构以带动旋转载台绕自身中轴线转动,借助旋转升降机构使活动载台移动至离固定载台最远的位置,使得螺旋弹簧处于初始状态时的弹力相对较小,可压缩形变幅度较大,能够减轻汽车行驶过程中的颠簸现象,提高乘客的乘车体验。

7、可选的,旋转升降机构包括支撑杆,旋转载台设有轴向贯通的第一安装孔,活动载台设有轴向贯通的第二安装孔,支撑杆的两端分别球铰接于第一安装孔和第二安装孔,且支撑杆常态倾斜设置。

8、通过采用上述的技术方案,支撑杆的两端分别球铰接于第一安装孔和第二安装孔,当控制旋转驱动机构动作使第一安装孔与第二安装孔的投影距离逐渐增大时,支撑杆能够带动活动载台向靠近旋转载台的方向移动,起到调整螺旋弹簧初始状态弹性力的效果。反之同理,控制旋转驱动机构动作使第一安装孔与第二安装孔的投影距离逐渐增大,支撑杆能够带动活动载台向远离旋转载台的方向移动。

9、可选的,活塞杆的外周侧套设有卸力弹簧,卸力弹簧位于活动载台与旋转载台之间,且卸力弹簧处于常态压缩状态。

10、通过采用上述的技术方案,卸力弹簧的设置用于减弱螺旋弹簧作用于活动载台及各根支撑杆的作用力,能够降低支撑杆长期受力而出现弯曲形变甚至断裂的可能,使得支撑杆及整个旋转升降机构保持良好的机械寿命。

11、可选的,支撑杆的中段固定套设有加强护套,加强护套的外径大于支撑套的外径。

12、通过采用上述的技术方案,加强护套的设置能够增强支撑杆中段位置的结构强度,降低支撑杆长期受力而出现弯曲变形甚至局部断裂的可能,使得支撑杆保持良好的机械寿命。

13、可选的,支撑杆设有多根,所有支撑杆绕活塞杆的中轴线等距布设;各根支撑杆的倾斜角度均相同。

14、通过采用上述的技术方案,多根支撑杆的等距布置能够使活动载台各位置均匀受力,支撑杆受力后产生的侧向分力得以抵消,有利于使整个旋转升降机构保持良好的机械寿命。

15、可选的,活塞杆的外周侧局部固定有多边形柱套、第一限位件和第二限位件,其中,第一限位件位于旋转载台远离工作缸筒的一侧,第二限位件位于旋转载台靠近工作缸筒的一侧;多边形柱套位于第二限位件与工作缸筒之间,活动载台的中心处设有供多边形柱套匹配穿过的柱形孔,活动载台始终位于多边形柱套外侧。

16、通过采用上述的技术方案,旋转载台通过柱形孔滑移套设于多边形柱套外侧,能够限制活动载台绕自身轴线方向的移动,即活动载台仅能沿着活塞杆的轴线方向移动。第一限位件和第二限位件的设置能够对旋转载台起到限位作用,使得旋转载台在活塞杆上的位置得以确定,以作为基础载体方便地控制活动载台移动。

17、可选的,旋转驱动机构包括转动连接于第一限位件的推移油缸,推移油缸的活动端活动铰接于旋转载台;推移油缸的轴线方向始终与旋转载台的径线方向成角度设置。

18、通过采用上述的技术方案,通过使推移油缸的轴线方向与旋转载台的径线方向成角度设置,推移油缸动作时其轴向长度逐渐变化,能够带动旋转载台绕活塞杆的中轴线作周向转动,进而通过旋转升降机构改变活动载台与旋转载台之间的间距,顺利调整螺旋弹簧初始状态下的弹力大小。

19、可选的,第一限位件与第二限位件的间距大于旋转载台的厚度;第一限位件靠近旋转载台的侧面设有侧面凸齿,旋转载台靠近第一限位件的侧面设有环形齿圈,在螺旋弹簧的弹力作用下,侧面凸齿与环形齿圈匹配咬合。

20、通过采用上述的技术方案,螺旋弹簧的弹性力常态作用于活动载台与旋转载台构成的整体,由于螺旋弹簧的弹力很大,能够使旋转载台常态保持抵贴于第一限位件,并且侧面凸齿和环形齿圈保持相互咬合的状态,能够在推移油缸未工作时限制旋转载台的转动,进而使活动载台的位置得以保持;当需要调整螺旋弹簧初始状态下的弹力大小时,通过控制推移油缸动作,推移油缸作用于旋转载台的侧向推力能够使侧面凸齿和环形齿圈发生侧向偏移,进而带动旋转载台相对于第一限位件形成一定角度的转动,以便于调整活动载台在活塞杆上的位置,顺利改变螺旋弹簧初始状态下的弹力大小。

21、可选的,工作缸筒远离活塞杆的一端设有第一滑移卡槽,第一滑移卡槽内部滑动安装有第一连接座,第一连接座用于与车架相连接;活塞杆远离工作缸筒的一端设有第二滑移卡槽,第一滑移卡槽的延长方向与第二滑移卡槽的延长方向垂直设置;第二滑移卡槽内部滑动设置有第二连接座,第二连接座用于与车桥相连接。

22、通过采用上述的技术方案,本技术的减震器通过侧端的第一连接座与车架相连接,通过另一侧端的第二连接座与车桥相连接;当减震器固定安装之后,第一连接座能够在第一滑移卡槽内部移动以调整对位,第二连接座也能够在第二滑移卡槽内部移动以调整对应,从而在一定程度上抵消减震器所受到的侧向扭力,有利于降低减震器受力弯曲变形的可能;需要说明的是,由于第一滑移卡槽的延长方向与第二滑移卡槽的延长方向相垂直,能够防止减震器出现侧向滑移后直接脱离第一连接座与第二连接座的情况发生。

23、可选的,第一滑移卡槽为两侧贯通的t形槽,第一连接座的侧面设有第一t形卡块,第一t形卡块与第一滑移卡槽卡接适配;第一t形卡块的外表面以及第一滑移卡槽的内侧壁均通过打磨抛光处理。

24、通过采用上述的技术方案,第一连接座的第一t形卡块滑移卡设于t形槽,通过对第一t形卡块的外表面以及第一滑移卡槽的内侧壁打磨抛光处理,能够减小两者的摩擦系数,进而在减震器受到侧向扭力时能够使第一连接座与减震器顺利发生相对移动,抵消减震器所受到的侧向扭力。

25、综上所述,本技术包括以下至少一种有益技术效果:

26、1.通过调整螺旋弹簧初始状态下的压缩长度,能够对螺旋弹簧初始状态下的弹力大小进行适应性调整,使得在搭载不同数量乘客的情况下螺旋弹簧的弹力能够相应变化,减少由于螺旋弹簧弹力过大而造成汽车驾驶时大幅度颠簸的情况;

27、2.通过设置多根支撑杆,每一支撑杆的两端分别铰接于活动载台和旋转载台,能够在旋转载台发生转动后使第一安装孔与第二安装孔的投影距离逐渐改变,进而带动活动载台向靠近/远离旋转载台的方向转动;

28、3.通过设置侧面凸齿与环形齿圈,旋转载台在螺旋弹簧的弹力作用下能够使侧面凸齿和环形齿圈保持相互咬合的状态,进而在推移油缸未工作时限制旋转载台的转动;通过控制推移油缸动作,推移油缸作用于旋转载台的侧向推力能够使侧面凸齿和环形齿圈发生侧向偏移,进而带动旋转载台相对于第一限位件形成一定角度的转动。

- 还没有人留言评论。精彩留言会获得点赞!