一种异材多层复合管及其制造方法与流程

本发明属于复合管,具体为一种异材多层复合管及其制造方法。

背景技术:

1、复合管是一种广泛用于液体输送管网系统中的管材。使用时,要求管材与液体接触的部位具有良好的防腐性,防止管材因为长期接触到液体导致锈蚀,影响输送液体的品质。现有复合管,一般外层为金属管、内层为塑料管,或者外层为金属管,内层为不锈钢管。内层为塑料管的复合管,复合时,内层塑料管受热熔融,温度过高时易产生内表面不平整或局部熔穿现象,输送液体时内表面不平整会导致阻力增大,内层塑料管局部熔穿导致产品报废,生产成本提高,内层塑料管热膨胀系数大,在低温下收缩大,与外层金属管产生的相互剥离的内应力较大,长期使用存在内衬分层的风险。内层为不锈钢管的复合管,由于内层不锈钢管与外层金属管存在电位差,易产生电化学腐蚀,影响管道使用寿命;内衬不锈钢管与外层金属管之间未粘合,在负压下易产生内层不锈钢管变形、脱落,影响管道的正常使用。

2、为解决以上问题,目前主要采用内层不锈钢管与外层金属管之间设置胶水或者纯热熔胶的方案,但采用胶水作为内层和外层之间的中间部时,胶水易老化,粘结时由于胶水流动性大,易出现局部内层不锈钢管与外层金属管直接接触的现象,无法达到防止电化学腐蚀和抗负压的效果。采用纯热熔胶作为中间部,需要达到一定的厚度才能保证防电化学腐蚀的效果,中间部热熔胶采用喷塑/滚塑技术方案,厚度均匀性差,质量难以保障,采用挤出成型技术方案,壁厚太薄挤出难度大,厚度太厚,由于热熔胶材料成本非常高,导致产品生产成本高,不利于产品的市场推广。

3、外层金属管的一端为插口、另一端为承口。安装时,多根复合管依次连接,一根复合管的插口插入与其相邻的复合管的承口。对于正常使用的给水管,会承受较大的内部供水压力,该内部压力为正压,因此管材必须满足规定的强度要求。现有一些标准(团体标准和国家标准)中规定了不同压力等级和不同公称直径下的公称壁厚,符合标准的管材在对应的压力等级范围内均能满足强度要求。因此,现有管材生产企业生产的管材一般都符合相应标准规定。

4、但是,当管网出现故障,例如,管网中有管材发生爆管时,管网中的水会从爆管处喷出,管网中的压力会迅速下降,甚至形成负压。另外,管材还会受到一些外部压力,例如埋在土体中的管材会受到其上部土体的重力。在上述外部压力和内部负压作用下,管材会产生径向上的变形,若插口变形量过大,插口会和与其连接的承口分离,导致承口和插口的连接处发生泄漏,使水管内部受到污染。因此,需要保证管材的插口在上述情况下的变形不超出一定范围。为此,对于插口,要获得满足变形要求的最小插口厚度,若选用的管材的插口厚度小于满足变形要求的最小插口厚度,则需要采取措施,使其满足变形要求,例如,在管材二次加工或安装时,在插口套接至少一层环形加强圈,形成复合插口,以增强抵抗变形的能力。然而,加强圈的材质往往与基管的材质不同,因为加强圈直接接触管内水,其需要采用不锈钢等耐腐蚀材质,而基管一般采用球墨铸铁、q235等相对便宜材质。因此,如何保证上述复合插口满足最大变形要求同时厚度最小或接近最小成为待解决的问题。而和复合插口插接的承口,现有标准没有给出其壁厚要求,但一般都需要保证其厚度足够以满足强度要求,最好使承口各处的厚度在满足使用强度的同时厚度最小或接近最小。

5、所述基管是指处于出厂设置的管材,即基管没有安装加强圈、没有进行复合工艺等二次加工。所述基管包括依次连接的承口、管身和插口。管身可分为两部分,分别为主体部和过渡部,过渡部用于主体部和承口的过渡连接,即承口、过渡部、主体部和插口依次连接。管身内壁面为圆柱面,即过渡部的内径和主体部的内径相等。主体部为圆筒状,过渡部外壁面为锥面,换言之,主体部各处厚度基本均匀,过渡部厚度沿着从承口到插口的方向逐渐减小。管身外径是指所述主体部的外径,管身厚度是指所述主体部的厚度,基管外径即为管身外径。图8中,x为插口端部倒角的沿轴线方向的长度,y为插口端部倒角的高度(即径向上的尺寸),de是插口的外径,t6是插口的长度。

技术实现思路

1、针对现有技术存在的上述问题,本发明的目的是提供一种异材多层复合管及其制造方法,内衬为耐腐蚀金属材质的内管,提高了管材的抗内腐蚀性、卫生性能、管道输水效率,降低运行能耗。中间部为三层形成的复合层,过渡层材质为聚乙烯、两侧为热熔胶,与过渡层也使用热熔胶材质相比,降低了生产成本,中间部同时起到绝缘隔离和连接的作用,防止外管和内管发生电化学腐蚀,中间部粘接强度大,防止内管在负压下分层变形,中间部将内外层粘固为一体,杜绝管道内负压造成内衬分层现象。可通过理论分析和计算获得不同管径的承插式管材满足变形要求的复合插口最小或接近最小的厚度以及满足强度要求的单层承口最小或接近最小厚度。

2、为了实现上述目的,本发明所采用的技术方案是:

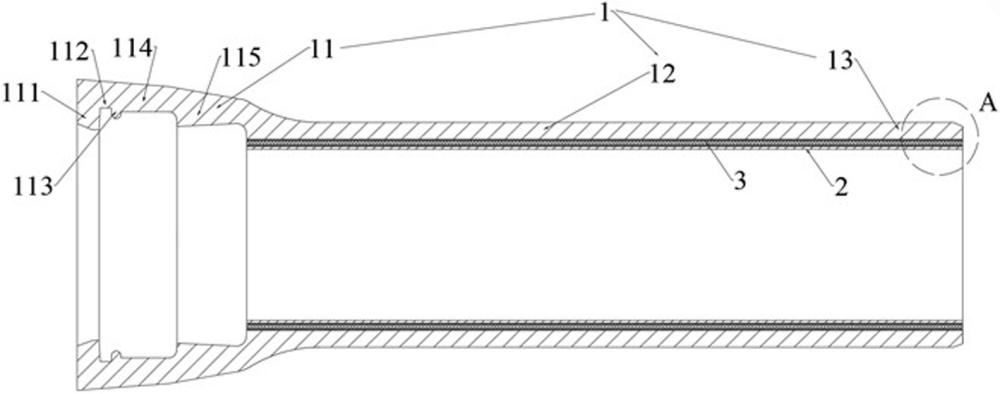

3、一种异材多层复合管,包括从内到外依次套接的内管、中间部和外管,内管和外管通过中间部连接,内管采用耐腐蚀金属制成,中间部包括依次连接的第一粘合层、过渡层和第二粘合层。

4、作为上述技术方案的进一步改进:

5、优选的,第一粘合层的材质和第二粘合层的材质为热熔胶。

6、优选的,过渡层的材质为非金属。

7、更优选的,过渡层的材质为聚乙烯。

8、优选的,外管采用金属材料制成。

9、更优选的,外管的材质球墨铸铁或碳钢。

10、优选的,外管包括一体连接并且同轴依次布置的承口、管身和插口。

11、更优选的,中间部的长度不小于管身的长度。

12、更优选的,内管的长度不小于管身的长度。

13、优选的,内管的厚度不小于0.1mm,第一粘合层的厚度不小于0.1mm,第二粘合层的厚度不小于0.1mm,中间部的总厚度不小于1.0mm。

14、优选的,第一粘合层的厚度为0.1mm~0.2mm,第二粘合层的厚度为0.1mm~0.5mm。

15、一种承插式管材的复合插口和单层承口厚度的设计方法,用于计算所述复合管的复合插口厚度和/或单层承口厚度,承口为单层承口,插口和内管覆盖插口内壁的部分形成复合插口。

16、复合插口厚度的设计方法包括如下步骤:

17、步骤a1:根据圆环的挠曲线微分方程和力矩平衡方程获得圆环的径向变形的微分方程和微分方程的通解;

18、步骤a2:根据步骤a1得到的微分方程的通解计算并获得所述圆环径向变形最大量的计算公式;

19、步骤a3:根据步骤a2获得的径向变形最大量的计算公式求得基管的满足变形要求的插口最小厚度;

20、步骤a4:对于插口厚度小于步骤a3得到的最小厚度的基管,在基管的插口内套接至少一层环形加强圈,形成复合插口,若加强圈的材质和基管的插口的材质相同,则复合插口的厚度不小于步骤a3得到的最小厚度即可,若加强圈的材质和基管的插口的材质不相同,则转步骤a5;

21、步骤a5:确定加强圈的最小厚度,加强圈的厚度不小于所述最小厚度,则复合插口的厚度即为满足变形要求的最小厚度。

22、单层承口厚度的设计方法包括如下步骤:

23、步骤b1:选取单层承口内壁上应力易集中的多处,选取原则为:若这几处的壁厚满足应力强度要求,则按照外壁设计要求设计的单层承口每一处壁厚都满足强度要求;

24、步骤b2:确定步骤b1中各选取处的最小壁厚,得到各选取处的外壁,确定原则为:当单层承口的材质和管身的材质相同时,各选取处的应力不大于管身内壁应力;当单层承口的材质和管身的材质不相同时,各选取处的应力与单层承口材质的屈服强度的比值不大于管身内壁应力与管身材质的屈服强度的比值。

25、步骤a2包括如下步骤:

26、步骤a21:假设所述圆环受到至少两个相对圆心对称的径向集中力,基于所述假设,计算微分方程通解中的常数项,获得微分方程第一形式;

27、步骤a22:基于步骤a21获得的微分方程第一形式,假设所述圆环只受到两个相对圆心对称的径向集中力,则微分方程第一形式变换为微分方程第二形式;

28、步骤a23:通过引入系数将所述圆环受到的内部负压引入微分方程第二形式,获得微分方程第三形式;

29、步骤a24:根据步骤a23得到的微分方程第三形式获得带系数的所述圆环直径最大变化量的计算公式。

30、步骤a3包括如下步骤:

31、步骤a31:根据已有剪切载荷公式计算一参考管材的参数,所述参考管材的材质、外径分别和基管的材质、外径相同;

32、步骤a32:根据步骤a31计算得到的参数通过仿真模拟获得所述参考管材插口最大变形量;

33、步骤a33:将步骤a32获得的插口最大变形量代入步骤a2的计算公式,得到所述计算公式中的系数值,从而得到已知系数的圆环径向变形最大量的计算公式;

34、步骤a34:根据许用变形规定和步骤a33得到的公式计算得到基管的满足变形要求的插口最小厚度。

35、步骤a1中,得到的径向变形量 u的微分方程为:

36、,

37、其通解为:,

38、其中, r为所述圆环的外圆半径和内圆半径的平均值; e是管材的弹性模量,pa; i是圆管截面的惯性矩,m4; m是局部区域某段圆环承受的弯矩,单位n*m;建立二维坐标系,是变形量为 u处的点和坐标系原点的连线与二维坐标系中 x轴正方向之间的夹角,;a1、a2、a3、b2、b3为常数。

39、步骤a2中,假设所述圆环受到至少两个相对圆心对称的径向集中力p,且相邻两个径向集中力p之间的夹角为,所述圆环满足以下三个边界条件:

40、(1)在处,由于对称性,处截面的转角为0,即满足以下公式:;

41、(2)由于对称性,每一等分段内的圆弧的总的切向位移为0;即有:

42、;

43、(3)在a点临近切开,去除a点及作用的力p,由对称性及平衡条件可知,圆环切口处截面上的剪力,即有:;

44、联立以上三个公式和微分方程的通解,得到微分方程第一形式:

45、;

46、假设所述圆环只受到两个相对圆心对称的径向集中力p,则:,得到微分方程第二形式:

47、;

48、引入系数m,得到微分方程第三形式:

49、;

50、作用力p的作用点处为最大变形量处,圆环直径变化量为:

51、,其中,i=s3/12,s为管身的壁厚。

52、步骤a5中,通过实验或仿真或理论计算获得和确定加强圈的最小厚度,通过理论计算获得和确定加强圈的最小厚度时,基于基管的插口厚度和根据纵向复合梁的抗弯强度计算公式获得加强圈的最小厚度。

53、对于同一基管,沿着从单层承口到插口的方向,单层承口的内壁包括依次排列的第一阶梯、第二阶梯、第三阶梯、第四阶梯、第五阶梯,管身的内壁一端为第六阶梯,第四阶梯和第五阶梯连接处的倒角为第一倒角,第五阶梯和第六阶梯连接处的倒角为第二倒角,第二阶梯和第三阶梯连接处的倒角为第三倒角,第一阶梯和第二阶梯连接处的倒角为第四倒角、第三阶梯和第四阶梯连接处的倒角为第五倒角。

54、步骤b2中,通过应力计算公式计算得到步骤b1中各选取处的最小壁厚,把单层承口视作包括至少两个同轴连接的内壁为圆锥面的压力容器加上至少一个安装在压力容器内壁上的环形加强圈,,,其中,为管身的环向应力,为选取处的环向应力,d0是基管外径,d是选取处直径,p是基管内流体的压力,s为基管厚度,s0为选取处的壁厚,α为选取处所在圆锥的半锥角。

55、当单层承口的材质和管身的材质相同时,所述应力计算公式为:。

56、当单层承口的材质和管身的材质不相同时,所述应力计算公式为:,其中,q0为管身材料的屈服强度,q1为单层承口所用材料的屈服强度。

57、一种异材多层复合管的制造方法,用于制造所述的复合管,包括如下步骤:

58、步骤s1:处理外管的内壁和外壁、制作内管、制作中间部;

59、步骤s2:将内管、中间部和外管依次从内到外设置;

60、步骤s3:将内管和中间部压紧在外管上;

61、步骤s4:复合。

62、本发明的有益效果是:

63、(1)内衬为耐腐蚀金属材质的内管,与塑料管内衬相比,提高了管材的抗内腐蚀性和卫生性能,提高了所述复合管内表面平整度,内衬厚度小,可提高管道输水效率、降低运行能耗。

64、(2)内衬为耐腐蚀金属材质的内管,与塑料管内衬相比,大幅降低了内管与外管之间因材料膨胀系数不一致产生的相互剥离的内应力,内衬不易发生分层、变形。

65、(3)耐腐蚀金属材质的内管作为内衬,与塑料管内衬相比,管材可应用于输送高温液体介质,在管材受到外界火灾等高温影响时,内衬不会受到破坏。

66、(4)中间部同时起到绝缘隔离和连接的作用,防止外管和内管发生电化学腐蚀,中间部粘接强度大,防止内管在负压下分层变形,中间部将内外层粘固为一体,杜绝管道内负压造成内衬分层现象。

67、(5)中间部为三层形成的复合层,过渡层材质为聚乙烯、两侧为热熔胶,与过渡层也使用热熔胶材质相比,降低了生产成本。

68、(6)使用热熔胶作为粘合材料,克服了使用普通胶水易老化造成的内衬分层现象,以及使用普通液态胶水流动性大造成的胶层不均现象,解决了普通胶水粘合强度不高、卫生性能差、绝缘效果差及外管内壁不平整导致内衬耐腐蚀金属架空(即内管存在未与外管连接的区域)等技术问题。

69、(7)可通过理论分析和计算获得不同管径的承插式管材满足变形要求的复合插口最小或接近最小的厚度以及满足强度要求的单层承口最小或接近最小厚度,节约了材料,降低了管材的生产、制造和运输成本,设计最小壁厚的方法为理论计算,成本低、效率高,为实验和管材设计提供了有力支撑,为二次加工和安装提供参考;已知基管插口厚度后,可计算出满足变形要求的复合插口的加强圈的最小厚度,如此安装的管材和管网系统使用更可靠,大大降低了管材发生爆管时由于插口变形过度导致相邻管材的插口和承口分离导致的漏水和供水被污染的情况,以及承口发生裂开的情况。

- 还没有人留言评论。精彩留言会获得点赞!