超大型低温液化烃储罐的制作方法

1.本发明涉及低温储罐技术领域,特别涉及一种超大型低温液化烃储罐。

背景技术:

2.在低温石化存储领域,尤其是低温丙烷储罐,正随着pdh(丙烷脱氢)投资项目规模的扩大,越来越多地面临着存储经济规模性挑战。而专业的低温丙烷储罐设计须满足国际和国内的各种设计规范,从而在材料、施工工艺方面有各种局限,限制了低温大型储罐的容积。

3.目前,按照现有国内外标准,现有的低温液化烃储罐能够达到的最大净操作容积为15万立方米。上述低温液化烃储罐的容积局限均是因为标准对储罐使用材料的最大允许厚度的限制:对于超过标准允许的最大厚度的钢板,必需对钢板和焊接材料提出补充技术要求,并进行特定的焊接试验研究,试验结果得到认可,才能被验证符合技术要求。但由于目前没有突破性的新技术实践,低温液化烃储罐不得不限制单一储罐的最大容积,通过扩大储罐数量满足投资需要,这就给投资提出了各种挑战:占地面积大、工艺系统复杂、设备配置多,进而相应提高了整体投资资本和成本。

技术实现要素:

4.本发明的目的在于提供一种净操作容积可超过15万立方米的超大型低温液化烃储罐,以解决现有技术中低温液化烃储罐受标准的限制而使得容积较小的问题。

5.为解决上述技术问题,本发明提供一种大型低温储罐,包括超大型低温液化烃储罐,包括外罐和设置于所述外罐内的内罐,所述内罐包括罐底及立于所述罐底上的筒体;所述罐底包括罐底中幅板和环设在所述罐底中幅板外周的罐底边缘板;所述罐底边缘板采用高镍钢,所述罐底中幅板采用c-mn低合金钢或低镍钢;所述筒体包括沿高度方向依次设置的上部筒体和下部筒体;所述下部筒体固定并立于所述罐底边缘板上,所述下部筒体的壁板采用高镍钢,所述上部筒体的壁板采用c-mn低合金钢或低镍钢;其中,所述高镍钢中镍的含量不小于4.75%,所述低镍钢中镍的含量不大于4%。

6.在其中一实施方式中,所述高镍钢中镍含量为4.75%~10%;所述低镍钢中镍含量为0.3%~3.75%。

7.在其中一实施方式中,所述罐底边缘板的厚度为16mm~50mm。

8.在其中一实施方式中,所述罐底中幅板的厚度为5mm~15mm。

9.在其中一实施方式中,所述罐底边缘板沿径向方向至圆心方向的长度为0.6m~5m。

10.在其中一实施方式中,所述上部筒体的壁板的厚度为8mm~40mm。

11.在其中一实施方式中,所述下部筒体的壁板的厚度为34mm~50mm。

12.在其中一实施方式中,所述下部筒体的高度为2m~15m。

13.在其中一实施方式中,所述内罐还包括环设于所述下部筒体内的下部加强圈;所

述下部加强圈采用高镍钢。

14.在其中一实施方式中,所述超大型低低温液化烃储罐的净操作容积为12万立方米~22万立方米。

15.由上述技术方案可知,本发明的优点和积极效果在于:

16.本发明的超大型低温液化烃储罐包括外罐和设置于外罐内的内罐。其中,内罐包括罐底及立于罐底上的筒体;罐底包括罐底中幅板和环设在罐底中幅板外周的罐底边缘板;罐底边缘板采用高镍钢,罐底中幅板采用c-mn低合金钢或低镍钢;筒体包括沿高度方向依次设置的上部筒体和下部筒体;下部筒体固定并立于罐底边缘板上,下部筒体的壁板采用高镍钢,上部筒体的壁板采用c-mn低合金钢或低镍钢。罐底的罐底边缘板采用强度更高、低温韧性更好的高镍钢,使罐底边缘板的厚度在满足标准规定的范围时提高了罐底边缘板的承压力;下部筒体同样采用强度更高、低温韧性更好的高镍钢,使下部筒体的厚度在满足标准规定的范围时提高了下部筒体的承压力,而使筒体的高度和直径能够加大,而增加了超大型低温液化烃储罐的容积。且高镍钢的使用进一步保证了超大型低温液化烃储罐的安全性和完整性。另外,上部筒体和罐底中幅板采用能满足低温液化烃最低温度的使用要求的c-mn低合金钢或低镍钢,节约了整个超大型低温液化烃储罐的成本。

附图说明

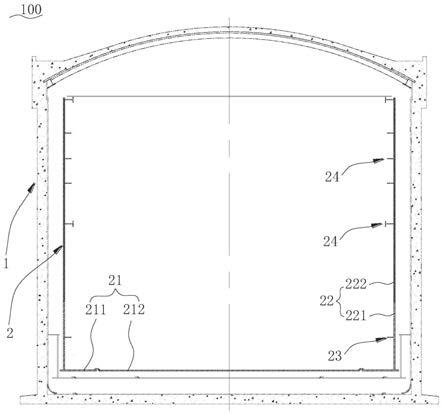

17.图1是本发明超大型低温液化烃储罐的结构示意图。

18.附图标记说明如下:100、超大型低温液化烃储罐;1、外罐;2、内罐;21、罐底;211、罐底边缘板;212、罐底中幅板;22、筒体;221、下部筒体;222、上部筒体;23、下部加强圈;24、上部加强圈。

具体实施方式

19.体现本发明特征与优点的典型实施方式将在以下的说明中详细叙述。应理解的是本发明能够在不同的实施方式上具有各种的变化,其皆不脱离本发明的范围,且其中的说明及图示在本质上是当作说明之用,而非用以限制本发明。

20.为了进一步说明本发明的原理和结构,现结合附图对本发明的优选实施例进行详细说明。

21.本发明提供一种超大型低温液化烃储罐100,其净操作容积可超过12万立方米,可以达到22万立方米。

22.参阅图1,本实施例中的超大型低温液化烃储罐100,包括外罐1和设置于外罐1内的内罐2。其中,外罐1为混凝土材质,通过外罐1将内罐2固定。本发明实施例主要针对内罐2进行了优化,而外罐1的相关结构可以参照相关技术。

23.内罐2用于承载低温液化烃。其中,液化烃包括丙烯、丙烷、丁烷、丁二烯。

24.具体地,内罐2包括罐底21及立于罐底21上的筒体22。

25.罐底21包括罐底中幅板212和环设在罐底中幅板212外周的罐底边缘板211,罐底中幅板212和罐底边缘板211形成组合式承压结构。

26.罐底边缘板211的材质采用高镍钢,不仅能够满足存储低温液化烃最低温度的使用要求,且高镍钢的强度更高、低温韧性更好,因此能够在标准规定的厚度范围内提供更好

的承压力,而能够承载更大直径、更高高度的筒体22,进而增加了超大型低温液化烃储罐100的容积。

27.其中,高镍钢中镍的含量不小于4.75%。具体地,高镍钢中镍含量为4.75%~10%。在本实施例中,罐底边缘板211采用5%镍钢,7%镍钢或9%镍钢。

28.罐底边缘板211的厚度为16mm~50mm。罐底边缘板211用于支撑固定筒体22。罐底边缘板211的厚度依据整个超大型低温液化烃储罐100的有效容积而设计,即综合考虑超大型低温液化烃储罐100所建设的地理条件、抗震要求以及罐底边缘板211所需承受的压力而设计其厚度。

29.罐底边缘板211沿径向方向至圆心方向的长度为0.6m~5m。同理,罐底边缘板211的该长度依据整个超大型低温液化烃储罐100的有效容积而设计,即综合考虑超大型低温液化烃储罐100所建设的地理条件、抗震要求以及罐底边缘板211所需承受的压力而设计其厚度。

30.罐底中幅板212与罐底边缘板211焊接连接。罐底中幅板212的材质采用c-mn低合金钢或低镍钢,能够满足存储低温液化烃最低温度的使用要求。

31.其中,低镍钢中镍的含量不大于4%。具体地,低镍钢中镍的含量为0.3%~3.75%。

32.具体地,罐底中幅板212的厚度为5mm~15mm。

33.罐底21采用满足存储要求的罐底中幅板212和承压力较好的罐底边缘板211,不仅增加了罐底21的承压力,还节约了成本。

34.筒体22呈圆筒形,立于罐底21上。筒体22采用不等厚设计原则。具体地,筒体22包括沿高度方向依次设置的上部筒体222和下部筒体221。

35.下部筒体221固定并立于罐底边缘板211上。具体地,下部筒体221的底端与罐底边缘板211焊接连接。

36.下部筒体221的壁板的材质采用高镍钢,不仅能够满足存储低温液化烃最低温度的使用要求,且高镍钢的强度更高、低温韧性更好,因此能够在标准规定的厚度范围内实现更大的下部筒体221的直径及更好的承压力,而使整个筒体22的高度和直径能够加大,进而实现更大容积的低温液化烃储罐。

37.其中,高镍钢中镍的含量不小于4.75%。具体地,高镍钢中镍含量为4.75%~10%。在本实施例中,下部筒体221采用5%镍钢,7%镍钢或9%镍钢。且下部筒体221的材质与罐底边缘板211的材质相同。

38.下部筒体221的壁板的厚度为34mm~50mm。下部筒体221还需要承受来自上部筒体222的载荷,因此,下部筒体221的厚度也依据整个超大型低温液化烃储罐100的有效容积而设计。

39.下部筒体221的高度为2m~15m。下部筒体221的高度也依据整个超大型低温液化烃储罐100的有效容积而设计。在低温液化烃储罐的有效容积越大,整个筒体22的直径较大或整个筒体22的高度较高,而是下部筒体221的载荷相对较大,因此依据其载荷而设计下部筒体221的高度,使用强度更高、低温韧性更好的高镍钢作为下部筒体221的材质能够很好的满足要求。

40.上部筒体222立于下部筒体221的上方。具体地,上部筒体222与下部筒体221焊接

连接。上部筒体222的壁板的材质采用c-mn低合金钢或低镍钢,能够满足存储低温液化烃最低温度的使用要求。

41.其中,低镍钢中镍的含量不大于4%。具体地,低镍钢中镍的含量为0.3%~3.75%。

42.具体地,上部筒体222的厚度为8mm~40mm。

43.内罐2的筒体22在下部使用高镍钢,上部使用能满足低温液化烃最低温度的使用要求,不仅能够加大内罐2的容积,且该超大型低温液化烃储罐还满足标准的要求,另外还节约了整个超大型低温液化烃储罐100的成本。该超大型低温液化烃储罐采用本实施例中的结构与材料配合的方案,净操作容积能够超过15万立方米,达到18万立方米,甚至22万立方米。采用本实施例中的方案,也能建造净操作容积在12万立方米以下、12万立方米~15万立方米的储罐,相较于相关技术,占地面积较小,能够节约成本。

44.同等净操作容积的情况下,超大型低温液化烃储罐100相对于需要建设多个储罐而言,占地面积较小,而相应降低了整体投资资本和成本。

45.进一步地,内罐2还包括设于下部筒体221内的下部加强圈23和设于上部筒体222内的上部加强圈24。其中,朝向超大型低温液化烃储罐100外侧的方向为外,朝向超大型低温液化烃储罐100内部的方向为内。以下关于内和外的说明均与此处一致。

46.具体地,各下部加强圈23绕下部筒体221的内壁设置一周。且下部加强圈23依据需要沿下部筒体221的高度而设置一圈或多圈。多圈下部加强圈23沿下部筒体221的高度方向间隔设置。

47.下部加强圈23采用高镍钢。本实施例中,下部加强圈下部加强圈23采用与下部筒体221相同的材质。

48.具体地,各上部加强圈24绕上部筒体222的内壁设置一周。上部加强圈24依据需要沿上部筒体222的高度而设置一圈或多圈。多圈上部加强圈24沿上部筒体222的高度方向间隔设置。

49.上部加强圈24采用c-mn低合金钢或低镍钢。本实施例中,上部加强圈24采用与上部筒体222相同的材质。

50.由上述技术方案可知,本发明的优点和积极效果在于:

51.本发明的超大型低温液化烃储罐包括外罐和设置于外罐内的内罐。其中,内罐包括罐底及立于罐底上的筒体;罐底包括罐底中幅板和环设在罐底中幅板外周的罐底边缘板;罐底边缘板采用高镍钢,罐底中幅板采用c-mn低合金钢或低镍钢;筒体包括沿高度方向依次设置的上部筒体和下部筒体;下部筒体固定并立于罐底边缘板上,下部筒体采用高镍钢,上部筒体采用c-mn低合金钢或低镍钢。罐底的罐底边缘板采用强度更高、低温韧性更好的高镍钢,使罐底边缘板的厚度在满足标准规定的范围时提高了罐底边缘板的承压力;下部筒体同样采用强度更高、低温韧性更好的高镍钢,使下部筒体的厚度在满足标准规定的范围时提高了下部筒体的承压力,而使筒体的高度和直径能够加大,而增加了超大型低温液化烃储罐的容积。且上部筒体和罐底中幅板采用能满足低温液化烃最低温度的使用要求的c-mn低合金钢或低镍钢,节约了整个超大型低温液化烃储罐的成本。

52.虽然已参照几个典型实施方式描述了本发明,但应当理解,所用的术语是说明和示例性、而非限制性的术语。由于本发明能够以多种形式具体实施而不脱离发明的精神或

实质,所以应当理解,上述实施方式不限于任何前述的细节,而应在随附权利要求所限定的精神和范围内广泛地解释,因此落入权利要求或其等效范围内的全部变化和改型都应为随附权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1