[0001]

本发明涉及氢能领域技术领域,尤其涉及微球储氢容器及聚集方法。

背景技术:[0002]

已知的储氢体是一种密封的外壳,带有一个用于储存液化氢的内部容器,而气体填充系统旨在减少氢的损失,从而减少了填充储罐的时间,该储罐适用于氢能汽车,由耐用的复合材料制成,重量相对较轻。最后的修改是一个容积为90升,重量为40公斤,氢气压力为400个大气压的设备。估计表明,在这种情况下,容器中可以存储3.2千克氢气,因此氢气的质量含量为3.2/40

·

100%=8%,容器的缺点是有爆炸危险,单位体积的氢含量低,每公升最多有400升氢,气体从容器中流失,已知的氢存储容器,包括密封的外壳,工艺管道,内部热交换表面和氢填充剂,氢是金属间化合物的粉末;

[0003]

在微球中收集氢的已知方法,空心微球由直径为5-200微米,壁厚为0.5-5微米的玻璃制成,在200-400℃的温度压力下,氢主动扩散通过壁,充满微球,冷却后在压力下保留在其中。因此,在500atm的氢气压力下并且将微球加热至所示温度,在微球中氢的质量含量为5.5-6.0%,在较低的压力下,微球中氢的质量含量将降低。当加热到200℃时,微球中约55%的氢被释放,而加热到250℃时约75%。当氢气收集在玻璃微球中时,通过壁的扩散而造成的损失约为每天0.5%。在用金属膜涂覆微球的情况下,室温下氢的扩散损失降低了10到100倍。

[0004]

但是现有技术的缺点是氢的吸收和释放具有明显的热效应,氢的质量含量-容器中所含氢的重量与容器本身的重量之比为非常低;同时储氢方法的显着缺点是,具有微球的电池在高氢气压力和升高的温度下充电,这导致该方法的风险增加。

技术实现要素:[0005]

1.要解决的技术问题

[0006]

本发明的目的是为了解决现有技术中氢的吸收和释放具有明显的热效应,氢的质量含量-容器中所含氢的重量与容器本身的重量之比为非常低的的问题,而提出的微球储氢容器及聚集方法。

[0007]

2.技术方案

[0008]

为了实现上述目的,本发明采用了如下技术方案:

[0009]

微球储氢容器,包括密封的外壳、工艺管道、内部热交换表面和位于外壳中的储氢器,储氢器是空心的导电材料微球,其抗张强度大于30kg/平方毫米。

[0010]

优选地,使用钢或钛,或镧,或镍或锆,或基于这些金属的合金,或石墨,或基于石墨的组合物作为微球的材料。

[0011]

优选地,所述微球的直径从所述主体的中心到其外围减小。

[0012]

优选地,所述微球体涂有氢吸收金属,例如钯或镍,或镧镍合金。

[0013]

优选地,所述主体由内部具有负极的非导电材料制成,并且具有用于供应含氢介

质的支管,而所述正极位于所述主体的外部。

[0014]

本发明还提出了微球储氢聚集方法,通过扩散使氢饱和使微球饱和,其特征在于,将作为负极的微球置于含氢环境中,并用转化为离子形式的氢使微球饱和。

[0015]

优选地,通过在水溶液中进行电解来将氢转化成离子形式。

[0016]

优选地,通过电离,例如在放电中将氢转化成离子形式。

[0017]

3.有益效果

[0018]

相比于现有技术,本发明的优点在于:

[0019]

(1)本发明中,降低了在氢气储存和收集阶段的压力和温度,增加氢气的质量含量,减少在氢气储存罐中氢气的损失,氢气储存罐由密封的外壳,工艺管道,内部热交换表面和位于外壳中的氢气储存填充物组成储氢填料是由高强度导电材料制成的中空微球。。

[0020]

(2)本发明中,累积氢的方法在于通过扩散使氢饱和以使微球饱和,同时将作为阴极的微球放置在含氢介质中,并且将微球用转化为离子形式的氢饱和。。

[0021]

(3)本发明中,氢到离子形式的转化可以通过在水溶液中电解来进行。氢向离子形式的转化可以通过电离例如在放电中进行。

[0022]

(4)本发明中,在氢的积累和储存阶段中压力和温度降低,氢的质量含量增加,在储存和积累期间氢损失的减少,从而储氢的安全性和效率得到了提高。

附图说明

[0023]

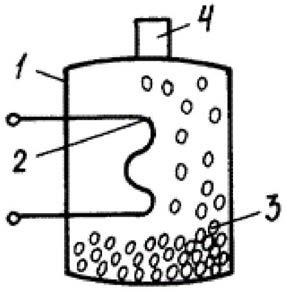

图1为本发明提出的微球储氢容器的结构示意图;

[0024]

图2为本发明提出的微球储氢容器的工作原理结构示意图;

[0025]

图3为本发明提出的微球储氢容器中微球的结构示意图。

[0026]

图中:1外壳、2热交换表面、3微球、4工艺管道、5附加管、6缠绕负极、7缠绕正极、8壳、9空腔、10金属涂层。

具体实施方式

[0027]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

[0028]

实施例1:

[0029]

微球储氢容器,包括密封的外壳1、工艺管道4、内部热交换表面2和位于外壳1中的储氢器,储氢器是空心的导电材料微球3,其抗张强度大于30kg/平方毫米,使用钢或钛,或镧,或镍或锆,或基于这些金属的合金,或石墨,或基于石墨的组合物作为微球3的材料,所述微球3的直径从所述主体的中心到其外围减小,所述微球3涂有氢吸收金属,例如钯或镍,或镧镍合金;

[0030]

本发明中,所述主体由内部具有负极的非导电材料制成,并且具有用于供应含氢介质的支管,而所述正极位于所述主体的外部;

[0031]

本发明中,微球储氢聚集方法,通过扩散使氢饱和使微球饱和,将作为负极的微球3置于含氢环境中,并用转化为离子形式的氢使微球3饱和,通过在水溶液中进行电解来将氢转化成离子形式,通过电离,例如在放电中将氢转化成离子形式;

[0032]

本发明中,,壳体1可以由任何材料制成,微球3填充整个壳体,并从壳体中排出以

使氢积累。将施加有负电势的未加载微球放置在例如电解质溶液(硫酸,水合肼等的水溶液)中,以加速氢通过微球壳扩散的过程,在电解过程中氢转化为离子形式,并使微球的内部空腔的氢饱和;

[0033]

本发明中,在放电中氢离子化期间,微球可能会被氢饱和。在这种情况下,微球也是阴极,充满氢的微球再次被装入壳体1,并且当它们被热交换表面2加热时,氢将开始从它们中释放出来,并通过处理喷嘴供应给消费者;

[0034]

本发明中,图2示出了用于存储氢的容器的整体视图,其中,微球直接在容器中被氢饱和,而主体1由非导电材料制成,并且具有用于供应含氢介质的附加管5,该管仅在微球被氢饱和期间打开。在该壳体的内部,缠绕负极6,并且将正极7位于壳体1的外部。在这种情况下,将容器放置在含氢介质中,打开分支管5,将相应的电势提供给电极6和7,并且在电解过程中会积聚氢气而不会从容器中卸下微球,或者在放电中;

[0035]

本发明中,钢铁或钛,镧,镍或镍等高强度(σvr-拉伸强度大于30kg/mm2)的导电且可制成直径为1至50μm,壁厚约为1μm的微球的导电材料。锆,或基于这些金属的合金,或石墨,或基于石墨的成分。在这种情况下,可以通过在微球上覆盖一层厚度约墨,或基于石墨的成分。在这种情况下,可以通过在微球上覆盖一层厚度约且具有高吸收氢能力的金属(例如钯或镍或镧与镍的合金)来增强微球的氢饱和过程。

[0036]

本发明中,在这样的微球中,可能产生数千个大气压的氢气压力。例如,由30x钢(σ0.2=75kg/mm2,σvr=90kg/mm2)制成的,直径为10μm,壳厚度为1μm的微球可以承受3000atm的压力。

[0037]

其中σ0,2为流动性范围,kg/mm2,

[0038]

σvr-极限强度,kg/mm2。

[0039]

由于σχ=prs/2s,aσr=p/2,

[0040]

其中σθ为微球壳上的切向应力kg/mm2

[0041]

r-微球中的氢气压力,kg/mm2

[0042]

rs是微球到中间壳厚度的半径,mm,

[0043]

s-外壳厚度,mm

[0044]

σr-壳微球的径向应力kg/mm2

[0045]

тоσφ=30

·

0,0045/2

·

0,001=67,5кг/мм2,σr=30/2=-15кг/мм2,аσφ-σr=82,5кг/мм2.

[0046]

本发明中,微球之间的空隙不超过体积的20%,因此,在微球的体积上保留了80%。微球的体积为4/3πr3。具有氢的微球的内腔的体积为=4/3π64μm。微球壳的体积为4/3π(125-64)=4/3π61。因此,微球壳的体积和含氢的体积实际上是相同的,并且各自为40%。在1升此类颗粒中的微球中,在3000个大气压下的氢气量为1升

·

0.4

·

3000=1200升。这是原型机中400atm的1升容器中的3倍;

[0047]

本发明中,取决于微球的大小,壳所占体积与氢所占体积的比例可以改变,但这改变了微球所能承受的氢压力。因此,计算表明,随着直径的增加,氢的体积比例增加,但微球可以承受的压力降低。表1给出了计算结果,该计算结果显示了钢中微球中氢含量的依赖性取决于其直径эп-222(σ0,2=37кг/мм2,σвр=70кг/мм2).

[0048]

表格1

[0049][0050]

对于σ-σr=150kg/mm2的钢,氢含量几乎成比例增加。

[0051]

表格2

[0052][0053]

[0054]

本发明中,表3-6为不同直径的微球显示了关于氢含量的数据,这取决于微球内部的压力。

[0055]

微球的直径为5微米,壳的厚度为1微米。

[0056]

[0057][0058]

微球的直径为8微米,壳的厚度为1微米。

[0059]

[0060][0061]

微球的直径为10微米,壳的厚度为1微米。

[0062]

[0063][0064]

微球的直径为15毫米,壳的厚度为1毫米。

[0065][0066]

[0067]

本发明中,表3-6表明,如果不同的微球被氢饱和至相同的压力,例如高达2000atm,则在微球壳中产生的应力将不同。对于直径为5微米的微球,它们是30千克/平方毫米,对于8微米-45千克/平方毫米,对于10微米-55千克/平方毫米,对于15微米-80千克/平方毫米。因此,通过以将微球放置(压入,焊接)到容器中的方式,使得在容器的中心存在大直径的微球,并且在其外围减小,我们获得了一种电池,其中由于微球半径的减小而从电池的中心移开时电压值减小。,并且由于每个微球的壁彼此接触而减少(我们获得的壁厚度是双倍的,两侧的氢气压力几乎相等),这将导致微球和容器本身破裂的可能性降低。

[0068]

本发明中,表7显示了三种材料的氢含量,取决于氢在微球中的压力:钢-d=8g/cm3,钛-d=4.5g/cm3,石墨d=2.25g/cm,其中d-材料的比重,g/cm3。

[0069]

[0070][0071]

本发明中,从表5.7中可以看出,对于直径为15μm的微球,使用σvr≥120kg/mm2的钢,或使用σvr≥钛的电池,在电池中提供6%的氢质量是可行的,汽车公司准备将其转换为氢燃料。80kg/mm,或σ≥40kg/mm2的石墨。

[0072]

本发明中,以上所有计算和实验表明,对于各种高强度金属,合金,复合材料而言,对于直径在1-50微米范围内且壳厚度约为1微米的微球,提供大量的氢是现实的,这在经济上是有益的。

[0073]

实施例2

[0074]

本发明中,将由ei-647钢制成的直径为10μm的微球(其量为2ml)作为负极在室温下在4%硫酸水溶液中用氢饱和。电解过程在电极上的电位超过水的分解电位(超过2v)的情况下持续1小时。该过程结束后,将这些颗粒用软化水洗涤并在室温下在空气流中干燥。

[0075]

本发明中,为了确定积累的氢气量,将颗粒装入带有压力计的密封安瓿瓶中。将颗粒加热至300℃,然后将颗粒冷却至室温,测量安瓿中的氢气压力。测量和计算表明,从1ml微球中释放了2400ml氢,该值接近计算值,并且对应于6000atm颗粒中的氢压力,请参阅表5,其质量含量为7.1%。

[0076]

实施例3

[0077]

本发明中,用钛合金at-3制成的直径为10微米的微球进行了类似的实验。从1ml微球中分离出1200ml氢气,其质量含量为6.3%。

[0078]

实施例4

[0079]

本发明中,为了增强微球的氢饱和过程,将厚度约0.1μm的钯涂层化学涂覆到微球的表面。氢气饱和的过程加速了3-4倍,达到了未涂层微球的相似含量。

[0080]

实施例5

[0081]

本发明中,在其中向电极施加10-20kv的电压并且产生安静的放电以使分子电离的具有甲烷的安瓿中,放置由直径为15μm的由ei-647钢制成的微球。微球是负极,正极是由石墨制成的(独立的电路)。放电中的氢离子到达负极-微球,并被氢饱和。饱和时间为30分钟。然后,如实施例1中那样,将微球用压力计加载到密封的安瓿瓶中,并从微球中提取氢。1ml微球包含2250ml氢,这对应于4500atm的微球中的氢气压力,相当于9.2%数量级中氢的质量含量。

[0082]

本发明中,获得的结果表明,对于这些材料,计算和实验数据的值接近。微球被氢饱和的过程发生在低温下。因此,本发明将为工业提供一种安全且成本有效的方法以及可用于安装在车辆中以及其他工业中使用的氢存储和储氢容器。

[0083]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。