一种制氢转化炉入口管系的制作方法

1.本实用新型属于氢气制备技术领域,具体涉及一种制氢转化炉入口管系。

背景技术:

2.制氢转化炉入口管系,即制氢原料从制氢转化炉对流段进入辐射段炉管所经过的管系,一般由转油线、转油线分支管、上集气管、上尾管四部分构成。制氢原料从对流段预热后,依次经过转油线、转油线分支管、上集气管、上尾管,最后进入转化炉炉管加热反应。

3.现有制氢转化炉入口管系多采用单转油线结构,即制氢原料从转化炉对流段预热完毕,出对流段后,进入一根总转油线,然后再依次进入转油线分支管、上集气管、上尾管,其区别主要在于对流出口的相对方向以及转油线以及转油线分支的走向布置不同。

4.中国专利201821031059.7公开了一种炼油制氢转化炉转油线及集合管,集合管的侧面与支管连接,转油线的管道内壁设有中空的隔离层,集合管的末端设有填料,支管内壁以及支管和集合管连接处的内壁设有中空的隔离层。该实用新型管道使用寿命长、不易开裂,但其采用单转油线入口管系,结构模型简单。但随着制氢装置的大型化,管径及壁厚均大幅增加,将带来如下几个方面的问题:

5.(1)入口管系柔性变差。转化炉管系应力降低相当困难,极大增加转化炉设计难度和风险;

6.(2)管线及管件制造难度和成本大大增加。转油线包含管线、弯头、三通等,管径及壁厚的增加,将极大增加其制造难度和成本;

7.(3)施工难度和风险增加。大壁厚的焊接,将带来一系列焊接以及检测问题,导致施工难度增加,并带来一定风险。

技术实现要素:

8.为了解决上述技术问题,本实用新型提供了一种制氢转化炉入口管系,通过采用双转油线结构,显著增加制氢转化炉入口管系柔性,降低管系应力,同时降低转化炉入口管系的制造、施工难度和风险,提高制氢转化炉的安全性和可靠性。

9.本实用新型一种制氢转化炉入口管系,包括依次连接的对流段管束、出口集合管、转油线、转油线分支管、上集气管及上尾管,其特征在于:所述转油线分为对称布置的两路,两路转油线分别与所述出口集合管连通。

10.本实用新型一种制氢转化炉入口管系,其进一步特征在于:所述两路转油线分别连接至所述出口集合管的两端。

11.本实用新型一种制氢转化炉入口管系,其进一步特征在于:所述出口集合管径向上设有一个出口,所述两路转油线均通过此出口与所述出口集合管连通。

12.本实用新型一种制氢转化炉入口管系,其进一步特征在于:所述出口集合管径向上设有对称的两个出口,所述两路转油线分别通过各自对应的出口与所述出口集合管连通。

13.本实用新型一种制氢转化炉入口管系,其进一步特征在于:所述出口集合管分为对称布置的两根,两路转油线分别各自与一根出口集合管相连通。

14.本实用新型一种制氢转化炉入口管系,其进一步特征在于:两路转油线分别各自连接至对应出口集合管的一侧端部。

15.本实用新型一种制氢转化炉入口管系,其进一步特征在于:所述两根出口集合管分别在径向上设有一个出口,所述两路转油线分别各自通过对应出口集合管上的出口与对应出口集合管相连通。

16.本实用新型一种制氢转化炉入口管系,包括对流段管束、出口集合管、转油线、转油线集合管、转油线分支管、上集气管及上尾管,其特征在于:所述出口集合管分为沿制氢转化炉中心对称布置的两根,对流段管束分两组分别与两根出口集合管相连通,所述转油线分为沿制氢转化炉中心对称布置的两路,每路转油线分别从对应的出口集合管一侧端部连出,并分别连接到转油线集合管两端;转油线通过转油线集合管连接至对应的转油线分支管,转油线分支管依次与上集气管、上尾管相连接。

17.本实用新型一种制氢转化炉入口管系,其进一步特征在于:所述两路转油线上分别连接有测温表及测压表。

18.本实用新型一种制氢转化炉入口管系,其进一步特征在于:所述两路转油线间还设置有压力平衡管。

19.本实用新型一种制氢转化炉入口管系,其进一步特征在于:所述转油线采用无缝钢管材质。

20.本实用新型具有如下有益效果:

21.1)采用双转油线结构的制氢转化炉入口管系,转油线管径和壁厚均有效降低。在保证管内介质同样流速的情况下,双转油线结构转油线管径及壁厚约为单转油线结构的70%左右,使管系柔性得到增加,降低了管线及管件的制造难度和成本,管系制造和焊接施工难度也得到降低。

22.2)装置规模较大时,由于管径及壁厚的减少,单转油线结构只能选用含有纵向焊缝焊的转油线,而采用双转油线结构时却可以采用无缝钢管,极大提升入口管系本身的性能和可靠性。

附图说明

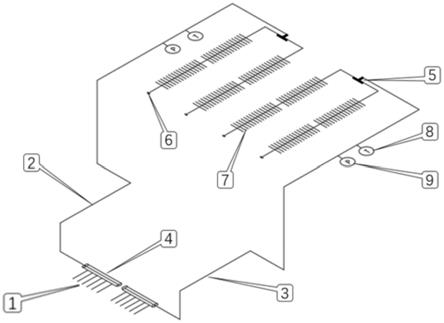

23.图1是现有技术单转油线入口管系示意图。

24.图2是本实用新型一种制氢转化炉入口管系的结构示意图。

25.图3是本实用新型一种制氢转化炉入口管系的结构示意图。

26.图4是本实用新型一种制氢转化炉入口管系的结构示意图。

27.图5是本实用新型一种制氢转化炉入口管系的结构示意图。

28.图6是本实用新型一种制氢转化炉入口管系的结构示意图。

29.图7是本实用新型一种制氢转化炉入口管系的结构示意图。

30.图8是本实用新型一种制氢转化炉入口管系的结构示意图。

31.图中:1

‑

对流段管束,2

‑

转油线1,3

‑

转油线2,4

‑

出口集合管,5

‑

转油线分支管,6

‑

上集气管,7

‑

上尾管,8

‑

测温表,9

‑

测压表,10

‑

压力平衡管,11

‑

转油线集合管。

具体实施方式

32.下面将结合附图对本实用新型作详细的介绍:

33.实施例1

34.如图2所示的一种制氢转化炉入口管系,包括对流段管束、出口集合管、转油线1、转油线2、转油线分支管、上集气管、上尾管、测温表及测压表;出口集合管分为沿制氢转化炉中心对称布置的两根,对流段管束分两组分别与两根出口集合管相连通;转油线1、转油线2沿制氢转化炉中心对称布置,每路转油线分别从对应的出口集合管一侧端部连出;每路转油线上分别连接有测温表及测压表,用于监控对比每路转油线的偏流情况;转油线、转油线分支管、上集气管、上尾管依次连接。

35.实施例2

36.如图3所示的一种制氢转化炉入口管系,包括对流段管束、出口集合管、转油线1、转油线2、转油线分支管、上集气管、上尾管、测温表及测压表;对流段管束与出口集合管相连通;转油线1、转油线2沿制氢转化炉中心对称布置,两路转油线分别从出口集合管两侧端部连出;每路转油线上分别连接有测温表及测压表,用于监控对比每路转油线的偏流情况;转油线、转油线分支管、上集气管、上尾管依次连接。

37.实施例3

38.如图4所示的一种制氢转化炉入口管系,包括对流段管束、出口集合管、转油线1、转油线2、转油线分支管、上集气管、上尾管、测温表及测压表;出口集合管分为沿制氢转化炉中心对称布置的两根,对流段管束分两组分别与两根出口集合管相连通;转油线1、转油线2沿制氢转化炉中心对称布置,每根出口集合管中部径向上设有出口,每路转油线分别从对应的出口集合管上的出口连出;每路转油线上分别连接有测温表及测压表,用于监控对比每路转油线的偏流情况;转油线、转油线分支管、上集气管、上尾管依次连接。

39.实施例4

40.如图5所示的一种制氢转化炉入口管系,包括对流段管束、出口集合管、转油线1、转油线2、转油线分支管、上集气管、上尾管、测温表及测压表;对流段管束与出口集合管相连通;转油线1、转油线2沿制氢转化炉中心对称布置,出口集合管径向上设有对称的两个出口,每路转油线分别从出口集合管上对应的出口连出;每路转油线上分别连接有测温表及测压表,用于监控对比每路转油线的偏流情况;转油线、转油线分支管、上集气管、上尾管依次连接。

41.实施例5

42.如图6所示的一种制氢转化炉入口管系,包括对流段管束、出口集合管、转油线1、转油线2、转油线分支管、上集气管、上尾管、测温表、测压表及压力平衡管;对流段管束与出口集合管相连通;转油线1、转油线2沿制氢转化炉中心对称布置,出口集合管径向上设有对称的两个出口,每路转油线分别从出口集合管上对应的径向出口连出;每路转油线上分别连接有测温表及测压表,用于监控对比每路转油线的偏流情况;转油线、转油线分支管、上集气管、上尾管依次连接;两路转油线间设置有压力平衡管,用于降低两转油线的不均匀性。

43.实施例6

44.如图7所示的一种制氢转化炉入口管系,包括对流段管束、出口集合管、转油线1、

转油线2、转油线分支管、上集气管、上尾管、测温表及测压表;对流段管束与出口集合管相连通;转油线1、转油线2沿制氢转化炉中心对称布置,出口集合管中部径向上设有出口,转油线从出口连出后通过三通阀分成沿制氢转化炉中心对称布置的转油线1、转油线2两路;每路转油线上分别连接有测温表及测压表,用于监控对比每路转油线的偏流情况;转油线、转油线分支管、上集气管、上尾管依次连接。

45.实施例7

46.如图8所示的一种制氢转化炉入口管系,包括对流段管束、出口集合管、转油线1、转油线2、转油线集合管、转油线分支管、上集气管及上尾管;出口集合管分为沿制氢转化炉中心对称布置的两根,对流段管束分两组分别与两根出口集合管相连通;转油线1、转油线2沿制氢转化炉中心对称布置,每路转油线分别从对应的出口集合管一侧端部连出,并分别连接到转油线集合管两端;转油线从转油线集合管中分为多路连出,并分别连接至对应的转油线分支管,转油线分支管依次与上集气管、上尾管相连接。

47.以上仅是本实用新型的典型实施例,本领域技术人员完全可以在其基础上做适当的修饰及改进,但是与本实用新型实质性相同,同样落入本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1