用于两相流体回路系统的星上在线超纯氨工质充装系统的制作方法

1.本发明属于工业制造领域,涉及一种充气系统。

背景技术:

2.近年来随着热管技术的发展,广泛应用于航天器中电单机的散热控温,在民用领域由于其高效与高可靠性被广泛应用于电脑与手机处理器的散热。热管是靠内部工质的相变过程传递热量的装置,工质的纯度对热管的性能与运行可靠性有很大的影响,如果内部掺杂了不凝气体,热管的性能会显著降低,甚至会缩短其使用寿命,进而对电子元件的运行产生不利影响。另外热管的运行状态受其内部充装量影响较大,误差过大甚至导致热管无法启动,因此必须保证很高的充装精度。

3.要保证高的充装精度,高精度的充装设备与可靠的充装工艺是关键。现有的充装系统很难同时保证充装气体的超高纯度与高质量精度,并且为了保证充装气体的纯度与精度设备往往比较笨重,难以满足不同环境的充装需求。现有系统大多缺少废气回收处理装置,热管采用的大多为有害气体,直接排散会影响环境还会对操作人员安全产生威胁。

技术实现要素:

4.本发明解决的技术问题是:克服现有技术的不足,提出一种用于两相流体回路系统的星上在线超纯氨工质充装系统,实现气体的全自动充装,能有效保证6n超纯气体的充装纯度,同时能使气体充装质量精度达到0.5%;系统一体化设计,结构紧凑灵巧便于转运,能满足不同的充装环境需求;系统增加了废气回收处理装置,避免废气污染。

5.本发明所采用的技术方案是:一种用于两相流体回路系统的星上在线超纯氨工质充装系统,包括供气组件、送气管路、稳压罐、流量控制管路、制冷装置、充气管路、抽气管路、真空机组、复压管路、废气回收装置;

6.供气组件中的超纯气源通过送气管路与稳压罐相连;稳压罐与流量控制管路相连,通过流量控制管路调节流量大小;流量控制管路与制冷装置相连,通过制冷装置为流经的气体降温使其转换为液态;流经制冷装置的气体通过充气管路进入所充装的设备;真空机组一端通过抽气管路分别与送气管路、稳压罐、流量控制管路相连,另一端与废气回收装置相连,将抽取的废气收集处理;送气管路、稳压罐、流量控制管路分别通过复压管路与废气回收装置相连,用于收集处理清洗送气管路、稳压罐、流量控制管路产生的废气;稳压罐与送气管路、流量控制管路、充气管路、抽气管路、复压管路上配备有用于监测状态的压力表;送气管路、流量控制管路、充气管路、抽气管路、复压管路外安装有加热带,用于对管路各处加热除气。

7.供气组件包括液氨瓶、减压阀;送气管路包括压力表1(也指第一压力表)、电磁阀1(也指第一电磁阀);稳压罐组件包括稳压罐a、稳压罐b、压力表2a(也指第二压力表)、压力表2b(也指第三压力表);流量控制管路包括电磁阀2(也指第二电磁阀)、微调阀、科式流量计、电磁阀3(也指第三电磁阀)、压力表3(也指第四压力表)、压力表4(也指第五压力表);充

气管路包括压力表5(也指第六压力表)、n个电磁阀、n个球阀,每个电磁阀对应与一个球阀连接;气体从液氨瓶流出后经过减压阀和电磁阀1进入稳压罐a和稳压罐b,经过电磁阀2和微调阀后流过科氏流量计后,再流经电磁阀3流入制冷装置后,通过各电磁阀和球阀,分别充入各需充气的设备;n为正整数;

8.减压阀与电磁阀1间装有压力表1;稳压罐a上安装有压力表2a,稳压罐b上安装有压力表2b;电磁阀2与科氏流量计间安装有压力表3;电磁阀3与制冷装置间安装有压力表4;制冷装置与n个电磁阀之间安装有压力表5;科氏流量计与压力表1、压力表3、压力表4、压力表5监测超纯气体在充装管路流动时的流量与压力;各球阀分别控制充入各需要充装的设备的流量。

9.供气组件通过稳压罐上的温控组件保证通过稳压罐的气体压力的稳定。

10.所述两个稳压罐外表面安装有温控组件,控制稳压罐的温度,保证稳压罐的压力恒定。

11.复压管路中安装有针阀,便于控制管路各处复压的速率;复压管路包括针阀1~4(也指第一针阀、第二针阀、第三针阀、第四针阀)、电磁阀7~10(也指第七电磁阀、第八电磁阀、第九电磁阀、第十电磁阀)、安全阀;废气回收装置分别通过针阀1~4和电磁阀7~10与送气管路、稳压罐、流量控制管路相连,针阀1~4分别对应与电磁阀7~10连接,电磁阀7安装在减压阀和电磁阀1之间,电磁阀8与稳压罐b连接,电磁阀9安装在电磁阀2和微调阀之间,电磁阀10安装在电磁阀3和制冷装置之间;安全阀安装在废弃回收装置和稳压阀a之间。

12.抽气管路包括电磁阀11~13(也指第十一电磁阀、第十二电磁阀、第十三电磁阀);真空组通过电磁阀11、电磁阀12、电磁阀13分别与送气管路、稳压罐、流量控制管路连接。

13.所述氨气回收装置上安装有制冷机组,采用降温的方法收集废气。

14.一种用于两相流体回路系统的星上在线超纯氨工质充装系统,还包括控制及显示模块;

15.控制及显示模块用于显示科氏流量计、各压力表、各温控组件、真空机组、制冷装置的数值,控制各电磁阀、各针阀、安全阀的开关并控制真空机组、制冷装置和温控装置的启停。

16.本发明与现有技术相比的有益效果是:

17.本发明用两个稳压罐采用阶梯式稳压技术取代了传统的大型的气体储存罐,并可以通过稳压罐上的温控组件控制稳压罐的温度与内部压力,保证流入科氏流量计的气体中不掺杂液体,提高了充装精度,同时极大地减小了系统的体积,便于转运。

18.本发明在科氏流量计与待充产品之间安装了制冷装置,气体流经制冷装置变为液态,采用产品自冷技术利用流入产品的液体的相变为产品降温,使管路内产生压差,保证气体的顺利充装。

19.本发明设置有温控装置为待充产品控温,在复压与充装时可以选择不同的升降温策略,保证复压与充装过程顺利进行。

20.本发明设置了废气回收装置,并安装制冷装置为其降温,产生压差保证废气顺利通过增压泵送入废气回收装置;送气管路、稳压罐、流量控制管路、真空机组分别与废气回收管路相连,便于收集处理管路清洗与抽真空产生的废气。

21.本发明采用进口科氏流量计作为流量监测设备,流量统计精度高,实现了气体的

高精度充装功能。

22.本发明除供气组件外采用一体化设计,结构紧凑轻巧,系统安装有带锁死装置的万向轮便于转运,适应不同场景的产品充装任务。系统采用两个阶梯式稳压罐取代传统充装系统中的气体储存罐,通过配备制冷装置采用产品自降温技术取代传统充装系统的真空罐,大大减小了系统的体积。系统安装有废气回收处理装置,防止多余氨气排散到空气中造成污染。

附图说明

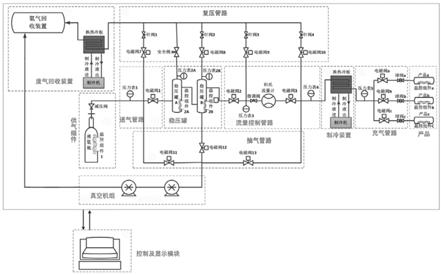

23.图1为本发明的充装系统的结构图。

具体实施方式

24.下面结合附图对本发明进行说明。

25.如图1所示,本发明一种用于两相流体回路系统的星上在线超纯氨工质充装系统的组成图,包括供气组件、送气管路、稳压罐、流量控制管路、制冷装置、充气管路、抽气管路、真空机组、复压管路、废气回收装置、控制及显示模块等;供气组件中的超纯气源通过送气管路与稳压罐相连,可以通过稳压罐上的温控组件保证通过稳压罐的气体压力的稳定;稳压罐与流量控制管路相连,通过流量控制管路调节流量大小;流量控制管路与制冷装置相连,通过制冷装置为流经的气体降温使其转换为液态;流经制冷装置的气体通过充气管路进入所充装的产品;真空机组一端通过抽气管路分别与送气管路、稳压罐、流量控制管路相连,另一端与废气回收装置相连,将抽真空的废气收集处理;送气管路、稳压罐、流量控制管路分别通过复压管路与废气回收装置相连,用于收集处理各部分清洗管路产生的废气;稳压罐与各管路上配备有用于监测状态的压力表;系统中各管路外安装有加热带,用于对管路各处加热除气。

26.气体从供气组件流出后经过电磁阀1进入稳压罐,经过电磁阀2和微调阀后流过科氏流量计,后流经电磁阀3流入制冷装置,后通过n个电磁阀和对应的n个球阀充入对应的所充装的设备中,n为正整数(图1的实施例中n为3个,分别为电磁阀a、电磁阀b、电磁阀c和球阀a、球阀b、球阀c);供气组件与电磁阀1间装有压力表1;稳压罐a上安装有压力表2a,稳压罐b上安装有压力表2b;电磁阀2与科氏流量计间安装有压力表3与微调阀;电磁阀3与制冷装置间安装有压力表4;制冷装置与n个电磁阀之间安装有压力表5;通过科氏流量计与压力表1、压力表3、压力表4、压力表5监测超纯气体在充装管路流动时的压力与流量;通过n个球阀分别控制充入对应的被充装产品的流量;所述的两个稳压罐外表面安装有温控组件,可以控制稳压罐的温度,保证稳压罐的压力恒定;系统安装有温控组件为产品控温,可以通过选择不同的升降温策略提高产品复压与充装速度;在复压管路中安装有针阀,便于控制管路各处复压的速率;控制及显示模块用于显示科氏流量计、各压力表、各温控组件、真空机组、制冷装置的数值,控制各电磁阀、各针阀、安全阀的开关并控制真空机组、制冷装置和温控装置的启停。

27.复压管路包括针阀1~4、电磁阀7~10、安全阀;废气回收装置分别通过针阀1~4和电磁阀7~10与送气管路、稳压罐、流量控制管路相连,针阀1与电磁阀7连接,针阀2与电磁阀8连接,针阀3与电磁阀9连接,针阀4与电磁阀10连接,电磁阀7安装在减压阀和电磁阀1

之间,电磁阀8与稳压罐b连接,电磁阀9安装在电磁阀2和微调阀之间,电磁阀10安装在电磁阀3和制冷装置之间;安全阀安装在废弃回收装置和稳压阀a之间。

28.抽气管路包括电磁阀11~13;真空组通过电磁阀11、电磁阀12、电磁阀13分别与送气管路、稳压罐、流量控制管路连接。

29.超纯气体源是纯度优于6n的液氨,超纯气源钢瓶容积为40l。待充装产品是容积为1.5l的316l不锈钢瓶,并带有开关球阀。加热控温装置可加热系统管路、容器或待充装产品温度至120℃以上。制冷机可将流过气体温度冷却至

‑

50℃以下。管路抽真空装置及真空室抽真空装置均可使相应管路、容器真空度达到10

‑3pa以上。超纯气体可移动式全自动高精度充装系统操作工艺流程如下:

30.1、系统复压

31.开启制冷机为冷板降温,同时打开液氨回收系统,将系统内部复压至一个大气压附近。

32.2、系统抽真空除气

33.通过管路外的加热带和温控组件将充气管路、抽气管路、送气管路、稳压罐a、稳压罐b、制冷机冷板升温,打开真空机组为管路内抽真空,直至管路内真空度达到设定值

34.3、系统补气

35.通过温控组件为液氨瓶与稳压罐控温,打开液氨瓶阀门,通过调节液氨瓶阀门调节稳压罐内压力到设定值。

36.4、待充装产品置换清洗

37.将待充装产品接入系统中,打开制冷机组为管路降温,温度降到设定值后通过充气管路为产品充入一定量的氨气,然后打开复压管路阀门,到一定值后打开真空机组为管路抽真空,同时通过温控组件为产品加热,直到管路内真空度达到设定值,重复此过程3~5次,完成对待充装产品内壁的置换清洗。

38.5、待充装产品气体充装

39.打开真空机组为待充装产品抽真空,至待充装产品真空度达到设定值,打开制冷装置为管路降温同时打开稳压罐上的温控组件为稳压罐升温,至管路温度与稳压罐温度达到设定值,打开电磁阀为待充装产品充入定量的氨气。

40.6、充装产品卸载

41.关闭与产品相连的电磁阀与球阀,通过复压管路对管路复压,打开真空机组为管路内部抽真空以排空内部残留的氨气,最后卸下产品。

42.本发明未详细说明部分属于本领域技术人员公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1