高压罐的制作方法

高压罐

1.本技术是2018年12月21日向中国国家专利局提出的申请号为201811571698.7、发明名称为“高压罐”这一申请的分案申请。

技术领域

2.本发明涉及高压罐。

背景技术:

3.储存处于高压下的气体、比如氢气的高压罐要求具有高抗压性;因此,高压罐通常设置有通过在由树脂衬里形成的容器本体的外表面周围缠绕纤维增强树脂、比如cfrp(碳纤维增强塑料)而形成的增强层。如果由于例如在制造或运输期间意外的掉落而在高压罐的容器本体中产生裂纹,那么在使用期间可能会导致这种高压罐发生气体泄漏。因此,用于高压罐的安全标准由高压气体安全法案(high pressure gas safety act)等来规定。通常已经提出为用于高压气体的容器本体设置保护装置以满足安全标准并且安全地使用高压罐(参见日本特许申请公报no.2014

‑

74470)。

技术实现要素:

4.通过提供保护装置,即使在高压罐掉落并受到冲击时,也可以避免或降低在罐的容器本体中产生裂纹的风险。因此,保护装置通常设置在容器本体的在冲击中相对较薄弱的部分,比如桶板部与端板部(圆顶部)之间的接合部分,即所谓的肩部。由于高压罐安装在车辆中,因此要求将其外部形状最小化。因此,需要对保护装置的更加期望的结构进行研究。

5.本发明可以实现以下模式或申请示例。

6.本发明的第一方面涉及高压罐。高压罐包括:具有圆顶部的容器本体;增强层,增强层设置在容器本体的外表面上并且包括纤维增强树脂;以及设置在增强层的外表面上的保护构件。此处,保护构件包括设置在增强层的外表面处的覆盖圆顶部的至少一部分的第一层以及设置在第一层外面的第二层。对于相同的载荷保护构件的第一层比第二层更易变形。该构型可以促进高压罐的抗冲击性能的提高。此处,“抗冲击性能高”意味着在高压罐由于掉落等而受到冲击时在容器本体中难以产生破裂或裂纹。如果两个高压罐从相同的高度掉落并且高压罐中的一个高压罐具有破裂和裂纹但是另一个高压罐没有破裂或裂纹,可以说所述另一个高压罐具有更高的抗冲击性能。无论这种掉落测试如何,在沿与高压罐的掉落方向相同的方向的载荷施加至高压罐的情况下,抵抗了较高载荷而没有破裂或裂纹的这种高压罐被认为具有更高的抗冲击性能。

7.在上述高压罐中,第一层的静态压缩值可以比第二层的静态压缩值更小。此处,静态压缩值可以被定义为以相同比率——即,例如目标的原始厚度减少1/2——实现目标的厚度减少所必需的每单位面积的载荷。通过将第一层的静态压缩值设定成比第二层的静态压缩值更小,对于相同的载荷第一层比第二层更易变形,由此增加了高压罐的抗冲击性能。

8.在上述高压罐中,第一层和第二层可以是树脂层。通过形成第一树脂层和第二树脂层两者,可以容易地形成保护构件。

9.在上述高压罐中,第一层和第二层可以是包括聚氨酯的树脂层。聚氨酯的静态压缩值可以基于组成物被广泛地控制,并且因此可以容易地制造期望的保护构件。例如,可以通过改变用于形成聚氨酯的多元醇组分和多异氰酸酯组分的组合或通过改变多元醇组分中聚丙二醇(ppg)和聚合物多元醇(pop)的种类和使用比率来调节聚氨酯的硬度。例如,为了通过使用pop来增大聚氨酯的硬度,可以增加要使用的乙烯基单体的量以增加pop中聚合物颗粒的含量。因此,在相同的载荷下,聚氨酯可以是更硬的并且更不易变形。

10.在上述高压罐中,第二层可以设置成覆盖第一层的整个外表面。当然,第一层的外表面的一部分可以由第二层覆盖。通过覆盖第一层的整个外表面,可以防止外部载荷直接施加至第一层,并且因此,形成为呈双层结构的保护构件的功能可以充分发挥作用。

11.在上述高压罐中,第一层的静态压缩值可以是第二层的静态压缩值的1/1.9或者更小。通过这种构型,可以充分地提高保护构件的抗冲击性能。

12.在上述高压罐中,第一保护构件可以设置在当沿垂直方向竖立的高压罐从垂直方向以45度角倾斜时高压罐与水平面接触的位置处。这种构型允许在高压罐在45度倾斜的状态下掉落时充分发挥抗冲击性能。

附图说明

13.下面将参照附图对本发明的特征、优点以及技术上的和工业上的意义进行描述,附图中相同的标记指代相同的元件,并且其中:

14.图1是在沿高压罐的中心轴线截取的截面图中观察到的高压罐的截面图;

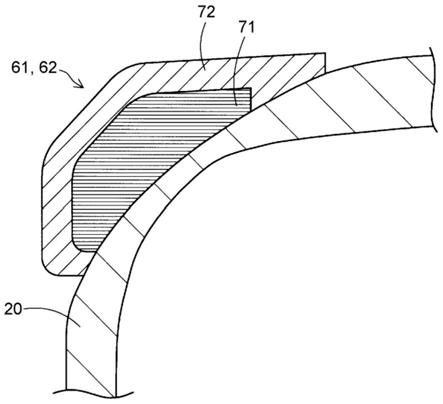

15.图2是示出了保护构件的放大的截面的截面图;

16.图3是示出了测试设备的外形的说明图,该测试设备用于模拟高压罐的掉落测试以确定高压罐能够承受多大载荷;

17.图4是示出了实施方式的高压罐的抗冲击性能的曲线图;

18.图5是示出了作为比较示例的高压罐的抗冲击性能的曲线图;

19.图6是示出了当设置在作为加强层的cfrp层上的第一层的静态压缩值比位于第一层外面的第二层的静态压缩值更小时的载荷分布的程度的说明图;

20.图7是示出了当设置在作为加强层的cfrp层上的第一层的静态压缩值比位于第一层外面的第二层的静态压缩值大时的载荷分布的程度的说明图;

21.图8是示出了第一保护构件和第二保护构件的又一构型示例的放大的截面图;以及

22.图9是示出了第一保护构件和第二保护构件的又一构型示例的放大的截面图。

具体实施方式

23.图1是在沿高压罐100的中心轴线o截取的截面图中观察到的高压罐100的截面图。本实施方式的高压罐100安装在汽车中,并且高压罐100储存氢气。此处,高压罐指的是由日本高压气体安全法案规定的高压罐。不用说,高压罐可以是符合ghs标准的高压罐。高压罐100包括:树脂衬里10、增强层20、阀侧嘴部构件30、端侧嘴部构件40、阀50、第一保护构件

61、以及第二保护构件62。

24.树脂衬里10是用于限定要用氢气填充的空间的构件,并且通过树脂成型而生产。增强层20是用于增强树脂衬里10的构件并且覆盖树脂衬里10的外周。增强层20由纤维增强树脂制成,并且其材料是cfrp(碳纤维增强塑料)。增强层20通过fw(纤维缠绕)方法形成。树脂衬里10形成高压罐100的容器本体。

25.如图1中所示,罐体包括:桶板部80、第一端板部91以及第二端板部92。桶板部80包括树脂衬里10的一部分和增强层20的一部分,并且桶板部80具有线性截面形状。截面形状的延伸方向与图1中所示的中心轴线o的方向一致。第一端板部91和第二端板部92包括树脂衬里10的一部分和增强层20的一部分但是不包括桶板部80。即,这些部分中的每个部分是具有不沿罐的纵向方向线性地延伸的截面形状的一部分,并且更具体地,该部分呈弯曲形状,通常呈半圆形状。由于这种形状,第一端板部91和第二端板部92有时候被称为圆顶部。

26.阀侧嘴部构件30具有大致筒状形状,并且包括从其外周表面突出的凸缘。阀侧嘴部构件30以凸缘被保持在第一端板部91中的树脂衬里10与增强层20之间的状态被固定。图1中,出于简化附图的目的,表示截面图的剖面线未应用于阀侧嘴部构件30。阀侧嘴部构件30的内周表面用作氢气的端口。阀50用于打开和关闭阀侧嘴部构件30中的氢气的端口。阀50包括可溶塞阀(未示出)。可溶塞阀是一种安全阀,并且可溶塞阀具有在高压罐100的温度变为预先确定的温度或者更高的温度时向外部释放储存气体的压力的功能。阀侧嘴部构件30在其内周表面上形成有内螺纹,并且阀50在其外周表面上形成有外螺纹。外螺纹与内螺纹紧密结合在一起以对树脂衬里10的内部进行密封。

27.端侧嘴部构件40以使其暴露于罐的内部和外部的方式设置至第二端板部92。这种设置能够使罐内部的热量释放至外部。端侧嘴部构件40也用于在将作为增强层20的材料cfrp缠绕在树脂衬里10周围时以可旋转的方式保持树脂衬里10。为了提高热辐射的效率,在本实施方式中采用金属、比如铝作为端侧嘴部构件40的材料。图1中,出于简化附图的目的,表示截面图的剖面线也未应用于端侧嘴部构件40。

28.第一保护构件61覆盖第一端板部91的薄壁部分及附近(在下文中,两者也被统称作为“薄壁部分及其他”)以保护薄壁部分免受冲击。第一端板部91的薄壁部分是增强层20在第一端板部91中具有最薄的壁厚处的部分,并且对应于第一端板部91的中间部分。中间部分是与阀侧嘴部构件30以及桶板部80相隔开的部分。这种薄壁部分产生的原因是因为增强层20是通过使用fw方法而形成的。对于冲击和高温,薄壁部分比其他部分更弱。不用说,即使没有薄壁部分,也可以设置第一保护构件61和第二保护构件62。

29.为了覆盖薄壁部分,第一保护构件61形成为呈基于顶部部分被移除的圆锥形状的形状,(在下文中,该形状被称为“平坦标记锥形形状”(“flat marker cone shape”)),并且第一保护构件61覆盖高压罐100的表面的至少一部分。为了提高第一保护构件61的抗冲击性能,在第一保护构件61中采用了稍后描述的包括两个树脂层的结构。第一保护构件61在注模成型后通过粘合剂被固定至增强层20的外表面。第一保护构件61和第二保护构件62的所布置的位置包括当在阀侧嘴部构件30沿向下或向上的方向取向的同时处于沿垂直方向竖立的状态下的高压罐100以45度角从垂直方向倾斜时的高压罐100与水平面接触的位置。

30.第二保护构件62覆盖第二端板部92的薄壁部分和其他部分,以保护薄壁部分免于冲击和高温。第二保护构件62的外部形状和结构与第一保护构件61的外部形状和结构几乎

是相同的。第二保护构件62通过粘合剂固定至增强层20。第二保护构件62具有与第一保护构件61类似的双层内部结构。第二保护构件62通过注模成型生产。第一保护构件61和第二保护构件62在某些情况下也被称为“保护装置”。

31.将参照图2对包括在第一保护构件61和第二保护构件62中的每一者中的双层结构进行描述。图2是示出了第一保护构件61和第二保护构件62的放大的截面的截面图。如图2中所示,第一保护构件61和第二保护构件62中的每一者由内部第一层71和外部第二层72形成。在本实施方式中,第二层72覆盖第一层71的整个区域。在本实施方式中,第一层71的材料和第二层72的材料两者都是聚氨酯,但是第一层71和第二层72在变形能力上是不同的。对于外部载荷第一层71比第二层72更易变形。在本实施方式中,第一层71具有以下特性:密度为0.25g/cm3;以及静态压缩值约为570kpa,并且第二层72具有以下特性:密度为0.67g/cm3;以及静态压缩值为1100kpa或者更高。聚氨酯的物理特性值可以基于添加剂和发泡程度容易地控制。可以考虑将膨胀石墨作为添加剂,但是就静态压缩值而言,可以在不添加膨胀石墨的情况下实现上述值。在这种实施方式中,静态压缩值被定义为将目标在厚度方向上压缩50%的时刻的载荷。因此,在这种实施方式中,第二层的静态压缩值/第一层的静态压缩值的比率约为1100/570≈1.9。

32.将对如上述所构造的包括第一保护构件61和第二保护构件62的高压罐100的冲击强度进行描述。图3是示出了测试设备的外形的说明图,测试设备该用于模拟高压罐的掉落测试以确定高压罐100能够承受多大载荷。关于掉落测试,模拟了作为针对高压罐100的最严格的条件的以45度角的掉落测试(日本汽车研究协会,“用于汽车燃油系统的压缩氢气容器的技术标准”("technical standards for compressed hydrogen container for automobile fuel system")(jaris001(2004)))。图3中,作为测试目标的高压罐100通过带bt等以45度角固定至夹具gg,并且通过使用载荷测试设备210的压力板200从上方将静态载荷施加至第一保护构件61。压力板200通过载荷测试设备210向下移动。使用测力传感器等来测量通过移动到高压罐100的第一保护构件61上而施加的载荷。

33.图4示出了掉落测试的结果。在图4中,表示为“压力板位移”的水平轴代表压力板200的从压力板200与第一保护构件61接触的位置的移动量。如曲线图中所示,在本实施方式的包括第一保护构件61的高压罐100中,已经单调增加的载荷在压力板位移xs1的附近变化,这表明高压罐100的cfrp层产生了任何的破裂或裂纹。此时的载荷将近为200kn(千牛)。实际上,当在测试之后检查高压罐100时,会发现cfrp层在第一保护构件61附近具有裂纹。

34.与此同时,图5示出了作为比较示例的掉落测试结果的曲线图,以及在第一保护构件61中,第一层的材料和第二层的材料彼此互换的情况。换言之,图5的曲线示出了下述情况下的掉落测试结果:在该情况中,在第一保护构件61中,具有1100的静态压缩值的材料用于内部第一层并且具有大约570的静态压缩值的材料用于外部第二层。如曲线图中所示,在包括第一保护构件61——在该第一保护构件61中,第一层和第二层的物理特性的设置与本实施方式的第一保护构件61中的设置是颠倒的——的高压罐100中,已经单调增加的载荷在压力板位移xs2的附近变化,这表明高压罐100的树脂衬里10产生了任何的破裂或裂纹。此时压力板200的位移xs2比该实施方式的高压罐100的情况中的位移xs1的小大约20~30%,并且在破裂时刻的载荷接近100kn(千牛)。

35.高压罐100被颠倒放置并且从压力板200与第二保护构件62接触的状态下由载荷

测试设备210来施加载荷的测试结果与上述相同。此外,与包括具有单层的第一保护构件61的高压罐相比较,本实施方式的包括第一保护构件61和第二保护构件62的高压罐100呈现高抗冲击性能。特别地,当第一层的静态压缩值与第二层的静态压缩值的比率、即第一层的静态压缩值/第二层的静态压缩值是1/1.9或更小时,呈现出抗冲击性能的显著提高。

36.根据上述实施方式,设置在高压罐100的肩部附近的第一保护构件61和第二保护构件62中的每一者构造成双层结构,并且内部第一层71的静态压缩值被设定成小于外部第二层72的静态压缩值。结果,发现导致树脂衬里10产生破裂或裂纹的载荷增加,并且因此,与采用单层结构的情况或内部第一层的静态压缩值比外部第二层的静态压缩值更大的情况相比较,可以实现抵抗掉落等冲击的更高的抗冲击性能。当实现相同的抗冲击性能时,保护构件的厚度可以比常规的保护构件的厚度更薄,由此降低整体厚度。

37.可以认为可以在第一保护构件61和第二保护构件62中的每一者——其中,内部第一层71的静态压缩值比外部第二层72的静态压缩值更小——中实现较高的抗冲击性能的原因如下。图6示出了设置在作为增强层20的cfrp层上的第一层的静态压缩值比第一层上方的层,即外部第二层的静态压缩值更小的情况。具有较低静态压缩值的层在本文中被称为“低压缩强度层”,并且具有与较低的静态压缩值相比更高的静态压缩值的层被称为“高压缩强度层”。如图6中所例示的,当从外侧,即从作为第二层的高压缩强度层施加载荷f时,高压缩强度层变形,但是变形范围较小。另一方面,由于低压缩强度层具有比外部第二层的压缩强度更小的压缩强度,因此当载荷f转移至低压缩强度层时,低压缩强度层的变形在较宽范围中传播。结果,从内部第一层转移至作为增强层20的cfrp层的载荷f分布在较宽范围中,并且因此每单位面积的载荷可以减小至较小载荷。

38.另一方面,如图7中所示,如果第一层和第二层的设置关系被颠倒,则外部第二层是低压缩强度层,使得该层由于来自外侧的载荷f而容易地变形。然而,由于内部第一层是高压缩强度层,转移至内部第一层的载荷f在没有广泛传播的情况下转移至作为增强层20的cfrp层。结果,每单位面积的载荷增加;因此,可能导致树脂衬里10产生破裂或裂纹。

39.在第一保护构件61和第二保护构件62中的每一者中的第一层71与第二层72之间的硬度关系没有具体地限制,只要内部第一层比外部第二层更易变形即可。如果第一层71和第二层72两者都是树脂层,则变形能力可以根据静态压缩值的程度来限定。外部第二层72不限于树脂,并且可以由金属、木质材料、碳纤维等形成。在这种情况下,限定载荷以使厚度减小50%等没有意义,因此,静态压缩值反而可以根据在沿厚度被压缩的方向施加恒定的载荷时的变形量的程度来限定。使用其他的物理特性值、比如杨氏模量也可以限定变形能力。

40.第一层和第二层的组合可以是包括第一软树脂层和第二硬树脂层的这种组合。该组合可以是包括第一软树脂层和第二金属层的组合。该组合可以是包括第一软树脂层和第二碳树脂层的组合。替代性地,该组合可以是包括第一泡沫树脂层和第二硬树脂层的组合。

41.此处,软树脂指代具有低静态压缩值的树脂,比如聚氨酯、eva树脂以及低密度聚乙烯(ldpe或pe

‑

ld)。硬树脂的示例可以包括环氧树脂、尿素树脂、苯酚树脂、三聚氰胺树脂、不饱和聚酯树脂;并且这种典型的树脂是具有与软树脂的静态压缩值相比相对较高的静态压缩值的树脂,比如聚碳酸酯、聚缩醛、abs树脂和高密度聚乙烯。

42.上述金属也包括合金。可以采用相对软的金属,比如铝、铜以及软铁。可以采用金

属、陶瓷、树脂和其他的复合材料。此外,也可以采用由金属纤维簇形成的材料、由编制的金属纤维形成的材料或蜂窝结构。

43.在本实施方式中,分别设置至高压罐100的第一端板部91和第二端板部92的第一保护构件61和第二保护构件62通过不同的附图标记来表示,但是两者都可以由相同的构件形成。替代性地,两者可以是不同的构件。“两者是不同的”的意思可以包括形成第一层的材料和第二层的材料是至少部分地彼此不同的情况或材料是相同的但是两者在厚度或宽度上至少部分地不同的情况。此外,可以仅设置第一保护构件61和第二保护构件62中的任意一者。替代性地,除了第一保护构件61和第二保护构件62以外,第三保护构件还可以设置在第三保护构件不与第一保护构件61和第二保护构件62重叠的位置。

44.在上述实施方式中,第一保护构件61和第二保护构件62通过粘合剂固定至增强层20,但是第一保护构件61和第二保护构件62可以使用双面胶固定,或者可以通过另一固定构件、比如带来固定。在图2所示的构型中,外部第二层72完全覆盖第一层71,并且外部第二层72与第一层71的外周上的增强层20直接接触。在接触部分中,第一层71可以联结或可以不联结至增强层20。替代性地,如图8中所例示,可以构造成第二层72a没有从第一层71沿第一层71的外周方向展开,以便不与增强层20接触。

45.此外,第一层71和第二层72中的任意一者不必总是单一构件,并且可以被分成多个构件。例如,如图9中所示,第一保护构件61a和第二保护构件62a可以各自构造成为了将第二层72分成两个而在第二层72的外面进一步设置有第三层73。在这种情况下,如果将第一层至第三层的各自的静态压缩值定义为sp1至sp3,则可以满足sp1<sp2和sp2<sp3中的任意一个,并且可以构造其他两层而不考虑静态压缩值的程度。当然,第一层至第三层的静态压缩值可以具有相同的静态压缩值。

46.第一层71可以不在堆叠方向上被划分而是在不同于堆叠方向的方向上被划分。第一保护构件61、第二保护构件62等各自形成为平坦的标记锥形状,但是形状不被限制于此形状;并且例如,在第二端板部92侧的情况中,形状可以是覆盖端侧嘴部构件40的碗状形状。替代性地,如从中心轴线o的方向所看到的,形状并不总是要求为圆形形状(圆环形状),而是可以通过布置多个小的保护构件而形成。在这种情况下,多个保护构件可以布置在距中心轴线o等距的圆周上,或者可以不考虑与中心轴线o等距的圆周地布置。例如,保护构件可以被任意地布置,或者可以根据某种规律比如交错布置来布置。

47.储存在高压罐中的流体可以是除了氢气之外的流体、比如甲烷气体和丙烷气体。高压罐不限于车辆中的罐,而是可以是安装在房屋、研究设施或医疗设施中的罐。

48.本发明不限于上述的实施方式、示例和改型,而是可以在不脱离本发明的精神的情况下以各种其他的形式被实施。例如,为了部分地或全部地解决上述问题或者部分地或全部地实现上述效果,与发明内容中描述的模式的技术特征对应的实施方式、示例和改型的技术特征可以被适当地替换或组合。技术特征以被适当地消除,除非本发明提出该技术特征是强制性的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1