一种加氢站用自动卸气系统和方法与流程

1.本发明涉及加氢站技术领域,尤其涉及一种加氢站用自动卸气系统和方法。

背景技术:

2.目前现有加氢站上的卸气方法是利用卸气柱单系统卸气,氢气长管拖车的压缩氢气经过管道连接后,经过进气拉断阀、手阀、管线压力变送器、单向阀、再次经过过滤器,为了解决加氢站卸气问题,需一种提高卸气效率的自动卸气方法。

3.卸气系统由卡套接头、高压软管、拉断阀、手动球阀、过滤器、流量计和根部球阀等组成的单系统流程。系统结构比较复杂,都是手动操作,故障率比较高,操作维护不方便;当进行卸气操作时,需要在操作面板操作相关按键,打开手动阀门进行卸气,同时流量计进行计量。但是,很多场合不需要在卸气区域进行计量,而是以气源压力为准,或者采用别的计量方式;同时为了节省成本,没有置换吹扫系统,这样设计很不合理,使用操作维护不方便。另外,普通氢气卸气柜由于采用单系统流程,不能满足两路气源同时供气及一备一用的功能,系统比较单一,不能满足实际使用需求;由于氢气压力高于氮气压力,如果止回阀失效,则氢气会有串入氮气管路的风险。

技术实现要素:

4.有鉴于此,为解决上述问题,本发明的实施例提供了一种加氢站用自动卸气系统和方法。

5.本发明的实施例提供一种加氢站用自动卸气系统,包括两个卸气管道和吹扫管道;

6.两个卸气管道的进气端分别通过第一切断阀与长管拖车连接,出气端通过第一连接管道相连后,用于与压缩机连接,两个卸气管道之间分别连接有第二连接管道和第三连接管道,第二连接管道与两个卸气管道的连接处均位于第一连接管道和第一切断阀之间,第三连接管道与两个卸气管道的连接处均位于第二连接管道和第一连接管道之间;两个卸气管道上分别连接有第二切断阀,第二切断阀位于第一连接管道和第三连接管道之间,位于第二连接管道和第三连接管道之间的卸气管道上连接有压力变送器;

7.吹扫管道的两端分别与第二连接管道、第三连接管道连接,吹扫管道上连接有第五切断阀,高压惰性气源与吹扫管道通过导气管道连接,导气管道与吹扫管道的连接处位于第五切断阀和第二连接管道之间,导气管道上连接有第六切断阀;第二连接管道上连接有两个第三切断阀,两个第三切断阀分别位于吹扫管道两侧,第三连接管道上连接有两个第四切断阀,两个第四切断阀分别位于吹扫管道两侧,位于两个第四切断阀之间的第三连接管道与放散管连接。

8.进一步地,所述卸气管道上连接有第一单向阀,所述第一单向阀位于所述第二连接管道和所述第三连接管道之间。

9.进一步地,所述第二连接管道上连接有两个第二单向阀,各所述第二单向阀分别

位于各所述卸气管道和所述吹扫管道之间。

10.进一步地,所述第三切断阀位于所述第二单向阀和所述卸气管道之间。

11.进一步地,所述放散管与所述卸气管道连接的管道上连接有安全阀。

12.进一步地,所述第二切断阀为电动阀。

13.进一步地,所述第三切断阀为电动阀。

14.进一步地,所述第四切断阀为电动阀。

15.本发明的实施例还提供一种卸气方法,利用如上所述的加氢站用自动卸气系统,包括以下步骤:

16.s1将卸气管道的进气端与长管拖车连接,关闭长管拖车阀门,启动自动吹扫模式,第一切断阀处于常开状态;

17.s2打开第四切断阀,关闭第二切断阀、第三切断阀、第五切断阀和第六切断阀,使两个卸气管道与第三连接管道连通,将卸气系统内压力泄放至微正压后,将第四切断阀关闭;

18.s3打开第三切断阀和第六切断阀,利用压力变送器检测卸气管道内气体压力,待压力变送器检测到卸气管道内压力平衡在第一预设范围内,关闭第三切断阀和第六切断阀,切断高压惰性气源;

19.s4打开第四切断阀,使两个卸气管道与第三连接管道连通,将卸气系统内压力泄放至微正压后,关闭第四切断阀;

20.s5重复步棸s2

‑

s4,反复多次,系统吹扫结束,关闭所有切断阀,停止自动吹扫模式;

21.s6打开长管拖车阀门,使第一切断阀、第五切断阀常开,关闭第二切断阀、第三切断阀、第四切断阀、第六切断阀,启动自动卸气模式;

22.s7当压力变送器检测到卸气管道内压力在第二预设范围内,打开第二切断阀,使两个卸气管道和第一连接管道连通,开始自动卸气;

23.s8当压力变送器检测到卸气管道内压力在第二预设范围外,关闭第二切断阀,停止自动卸气。

24.进一步地,s6之后还包括:

25.s9两个卸气管道包括第一卸气管道和第二卸气管道,当压力变送器检测到第一卸气管道内压力在第二预设范围内,第一卸气管道上的第二切断阀打开,第四切断阀、第三切断阀关闭,第二卸气管道上的第二切断阀、第四切断阀、第三切断阀关闭,第一卸气管道开始卸气;

26.s10当压力变送器检测到第一卸气管道内压力在第二预设范围外,第二卸气管道内压力在第二预设范围内,关闭第一卸气管道上的第二切断阀,打开第二卸气管道上的第二切断阀,第二卸气管道开始卸气;

27.s11在第二卸气管道卸气的同时,第一卸气管道开启自动吹扫模式,关闭第一卸气管道上的第一切断阀,打开第三连接管道上与第一卸气管道连接的第四切断阀,将卸气系统内压力泄放至微正压后,关闭第四切断阀。

28.本发明的实施例提供的技术方案带来的有益效果是:采用双卸气系统设计,提高了运行人员的操作便捷性和操作安全性,卸气管道和第三连接管道、放散管连通形成泄压

通路,卸气管路和第二连接管道、导气管路连通形成吹扫通路,卸气管路和第一连接管道连通形成卸气通路,整体管路布局主次分明,流程清晰,主次管路(主路氢气卸气,次路氮气吹扫置换)分层易辨识,可有效提高操作的准确性,减少误操作,提高安全性。卸气系统内设置了独立的惰性气源用于自动吹扫置换,避免因和整站仪表气混用,在用氮气吹扫管路时,可能带来的仪表氮气压力突降,导致气动阀的不正常工作的工况。

附图说明

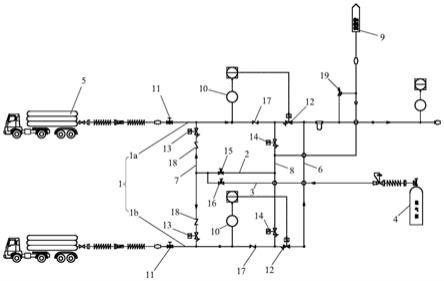

29.图1是本发明提供的加氢站用自动卸气系统一实施例的结构示意图。

30.图中:卸气管道1、第一卸气管道1a、第二卸气管道1b、吹扫管道2、导气管道3、惰性气源4、长管拖车5、第一连接管道6、第二连接管道7、第三连接管道8、放散管9、压力变送器10、第一切断阀11、第二切断阀12、第三切断阀13、第四切断阀14、第五切断阀15、第六切断阀16、第一单向阀17、第二单向阀18、安全阀19。

具体实施方式

31.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明实施方式作进一步地描述。

32.请参见图1,本发明的实施例提供一种加氢站用自动卸气系统,包括两个卸气管道1和吹扫管道2。

33.两个卸气管道1的进气端分别通过第一切断阀11与长管拖车5连接,本实施例中,第一切断阀11为手阀,两个卸气管道1的出气端通过第一连接管道6相连后,用于与压缩机连接。两个卸气管道1之间分别连接有第二连接管道7和第三连接管道8,第二连接管道7与两个卸气管道1的连接处均位于第一连接管道6和第一切断阀11之间,第三连接管道8与两个卸气管道1的连接处均位于第二连接管道7和第一连接管道6之间;两个卸气管道1上分别连接有第二切断阀12,第二切断阀12为电动阀,第二切断阀12位于第一连接管道6和第三连接管道8之间,位于第二连接管道7和第三连接管道8之间的卸气管道1上连接有压力变送器10;卸气管道1上连接有第一单向阀17,第一单向阀17位于第二连接管道7和第三连接管道8之间,防止氢气的回流。

34.吹扫管道2的两端分别与第二连接管道7、第三连接管道8连接,吹扫管道2上连接有第五切断阀15,高压惰性气源4与吹扫管道2通过导气管道3连接,导气管道3与吹扫管道2的连接处位于第五切断阀15和第二连接管道7之间,导气管道3上连接有第六切断阀16,本实施例中,高压惰性气源4为氮气瓶,第五切断阀15和第六切断阀16为手阀。第二连接管道7上连接有两个第三切断阀13,第三切断阀13为电动阀,两个第三切断阀13分别位于吹扫管道2两侧,第三连接管道8上连接有两个第四切断阀14,第四切断阀14为电动阀,两个第四切断阀14分别位于吹扫管道2两侧,位于两个第四切断阀14之间的第三连接管道8与放散管9连接,放散管9与卸气管道1连接,连接的管道上连接有安全阀19,通过安全阀19的开启,可控制卸气管道1与放散管9之间的连接。第二连接管道7上连接有两个第二单向阀18,各第二单向阀18分别位于各卸气管道1和吹扫管道2之间,第三切断阀13位于第二单向阀18和卸气管道1之间。

35.基于上述加氢站用自动卸气系统,本发明的实施例提供一种卸气方法,包括以下

步骤:

36.s1将卸气管道1的进气端与长管拖车5连接,关闭长管拖车5阀门,启动自动吹扫模式,使第一切断阀11处于常开状态。

37.s2打开第四切断阀14,关闭第二切断阀12、第三切断阀13、第五切断阀15和第六切断阀16,使两个卸气管道1与第三连接管道8连通,卸气管道1内的气体可通过第三连接管道8从放散管9排出,将卸气系统内压力泄放至微正压后,将第四切断阀14关闭。

38.s3打开第三切断阀13和第六切断阀16,高压惰性气源4的高压惰性气体从导气管道3通过吹扫管道2、第二连接管道7流入至卸气管道1内,利用压力变送器10检测卸气管道1内气体压力,待压力变送器10检测到卸气管道1内压力平衡在第一预设范围内,本实施例中,第一预设范围为0.1

‑

0.3mpa,关闭第三切断阀13和第六切断阀16,切断高压惰性气源4。

39.s4打开第四切断阀14,使两个卸气管道1与第三连接管道8连通,卸气管道1内的气体可通过第三连接管道8从放散管9排出,将卸气系统内压力泄放至微正压后,关闭第四切断阀14。

40.s5重复步棸s2

‑

s4,反复多次,系统吹扫结束,关闭所有切断阀,停止自动吹扫模式。

41.s6打开长管拖车5阀门,使第一切断阀11、第五切断阀15常开,关闭第二切断阀12、第三切断阀13、第四切断阀14、第六切断阀16,启动自动卸气模式。

42.s7当压力变送器10检测到卸气管道1内压力在第二预设范围内,本实施例中,第二预设范围为5

‑

20mpa,打开第二切断阀12,使两个卸气管道1和第一连接管道6连通,开始自动卸气;

43.s8当压力变送器10检测到卸气管道1内压力在第二预设范围外,即小于5mpa或大于20mpa时,关闭第二切断阀12,停止自动卸气,这样可以保证满足下游压缩机设备进气要求。

44.s6之后还包括:s9两个卸气管道1包括第一卸气管道1a和第二卸气管道1b,当压力变送器10检测到第一卸气管道1a内压力在第二预设范围内,即5

‑

20mpa时,第一卸气管道1a上的第二切断阀12打开,第四切断阀14、第三切断阀13关闭,第二卸气管道1b上的第二切断阀12、第四切断阀14、第三切断阀13关闭,第一卸气管道1a开始卸气;

45.s10当压力变送器10检测到第一卸气管道1a内压力在第二预设范围外,即小于5mpa时,压力变送器10检测到第二卸气管道1b内压力在第二预设范围内,即5

‑

20mpa时,关闭第一卸气管道1a上的第二切断阀12,打开第二卸气管道1b上的第二切断阀12,第二卸气管道1b开始卸气,两路卸气系统相互独立,共用全启式安全阀、篮式过滤器(过滤精度≤5μm)及温度监测。

46.s11在第二卸气管道1b卸气的同时,第一卸气管道1a开启自动吹扫模式,关闭第一卸气管道1a上的第一切断阀11,打开第三连接管道8上与第一卸气管道1a连接的第四切断阀14,使第一卸气管道1a与第三连接管道8、放散管9连通,将卸气系统内压力泄放至微正压后,关闭第四切断阀14。两条卸气管道1可同时卸气也可单独卸气,其中一卸气管道1卸气时,另一卸气管道1开启自动吹扫模式,提高卸气效率。

47.本发明提供的技术方案,采用双卸气系统设计,提高了运行人员的操作便捷性和操作安全性,卸气管道1和第三连接管道8、放散管9连通形成泄压通路,卸气管路1和第二连

接管道7、导气管路3连通形成吹扫通路,卸气管路1和第一连接管道6连通形成卸气通路,整体管路布局主次分明,流程清晰,主次管路(主路氢气卸气,次路氮气吹扫置换)分层易辨识,可有效提高操作的准确性,减少误操作,提高安全性。

48.卸气系统内设置了独立的氮气瓶用于自动吹扫置换,避免因和整站仪表气混用,在用氮气吹扫管路时,可能带来的仪表氮气压力突降,导致气动阀的不正常工作的工况。卸气系统还包括氢气泄漏探测器,用于检测卸气柜内是否有氢气泄漏,当系统有气体泄漏时,氢气泄漏探测器反馈至控制系统报警或通过控制切断阀自动切断气源。卸气系统设有管路自泄漏检测功能,可由中控plc自动检测管路是否有微量泄漏,降低了运行人员巡检强度。

49.氢气压力变送器选用镀金膜片,防因氢脆导致变送器失效,卸气管道1与长管拖车5之间连接有过滤器,过滤器选用大通量篮式过滤器(过滤精度为5μm),可以起到过滤气体杂质的作用,保证卸气系统前后压差在0.5bar以内,放散管9和卸气管路1之间连接有全启式安全阀,当系统超压可以起到安全保护作用。卸气管道2上连接有第五切断阀15,导气管道3上连接有第六切断阀16,第五切断阀15和第六切断阀16形成双截止卸放阀组,卸气正常运行时关闭第六切断阀16,打开第五切断阀15,可有效防止氢气因管阀件内漏反串至氮气管路,从而引起氮气管路超压风险。卸气柜内集成了所有管阀件,在卸气柜和压缩机之间管路上无其余阀门,可极大提高运行维护和泄漏检测的效率。

50.在本文中,所涉及的前、后、上、下等方位词是以附图中零部件位于图中以及零部件相互之间的位置来定义的,只是为了表达技术方案的清楚及方便。应当理解,方位词的使用不应限制本技术请求保护的范围。

51.在不冲突的情况下,本文中上述实施例及实施例中的特征可以相互结合。

52.以上仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1