一种基于智能网关的燃气管道监测电路的制作方法

1.本发明涉及管道监测领域,具体公开了一种基于智能网关的燃气管道监测电路。

背景技术:

2.随着社会的发展与工业的进步,越来越多的管道进入到人们的日常工作生活中,用以传输工作或生活所必须的化学物质。然而对于某些化学物质,在运输过程中必须保证其运输环境的安全性以及管内压力的调控,不能超出预设标准范围,否则就有可能对其后续使用安全性造成影响。就比如天然气的运输,就必须保证压力的稳定以及环境温度的安全可靠。

技术实现要素:

3.针对上述问题,为了满足不同居民用户的用气习惯,同时保证管内管道内流通物的压力处于安全范围,本发明提出了一种基于智能网关的燃气管道监测电路,包括:

4.温压感应器,用于感应管道内流通物的温度压力数据,并生成相应温压信号;

5.挥发检测器,用于检测管道所处环境内流通物所对应挥发物的气体浓度数据,并生成相应浓度信号;

6.主控芯片,用于根据温压信号获取管道内的温压数据,并根据浓度信号获取环境内挥发物的浓度数据,在温压数据处于标准运输要求范围之外或浓度数据超过预设指标时生成驱动信号;

7.无线通讯模块,用于在接收到驱动信号后发送相应预警信息至用户端;

8.电机驱动器,用于接收到驱动信号后驱动电机关闭燃气管道内的阀门。

9.进一步地,所述主控芯片包括第一引脚至第六十四引脚,其中,

10.第七引脚和第八引脚之间通过第一晶振连接,并分别通过第二十电容和第十九电容接地;第十引脚、第十一引脚和第十三引脚并联接地;第十二引脚通过第二十一电容接地;第十四引脚接工作电压;第九引脚分别连接第十五电容、第二电阻和第二开关的一端,所述第十五电容和第二电阻的另一端并联接工作电压,第二开关的另一端接地。

11.进一步地,所述温压感应器包括第一引脚至第四引脚,其中,

12.第一引脚同时连接工作电压和第二十七电容的一端,所述第二十七电容的另一端接地;第二引脚接地;第三引脚连接主控芯片的第三引脚,并通过第十九电阻接工作电压;第四引脚连接主控芯片的第四引脚,并通过第十八电阻接工作电压。

13.进一步地,所述挥发检测器包括第一引脚至第四引脚,其中,

14.第一引脚接地并连接第二十二电容的负极,所述第二十二电容的正极同时连接泄漏检测器的第三引脚、第四引脚和外部芯片电压;第二引脚同时连接第二十电阻和第十电容的一端,并联连接主控芯片的第六十三引脚,所述第二十电阻和第十电容的另一端并联接地;第三引脚通过第二十八电容接地。

15.进一步地,所述无线通讯模块包括第一引脚至第二十二引脚,其中:

16.第一引脚和第三引脚分别通过第十一电阻和第十二电阻连接外部工作电压;第八引脚接外部工作电压;第十六引脚通过第十四电阻与第十五引脚并联接地;第十八引脚通过第十三电阻接外部工作电压;第二十一引脚和第二十二引脚分别接主控芯片的第四十四引脚和第四十五引脚。

17.进一步地,所述电机驱动芯片包括第一引脚至第八引脚,其中,

18.第二引脚同时连接第四电容、第三电容的一端以及第三接插件的第一接插孔,所述第四电容的另一端接电机驱动芯片的第三引脚,第三电容的另一端接地;第三引脚接第三接插件的第二接插孔,并通过第二电容与第三电容一并接地;第四引脚接地;第五引脚通过第九电阻接主控芯片的第五十四引脚;第六引脚通过第八电阻接主控芯片的第五十三引脚;所述第三接插件用于连接电机。

19.进一步地,所述电源模块包括:

20.第二接插件,用于接入储能件,包括第一接插孔和第二接插孔,其中第一接插孔接第一二极管的负极;所述第一二极管的正极作为输出端输出储能件的储能电压,并连接电机驱动芯片的第一引脚;第二接插孔接地;

21.第一稳压芯片,用于将储能电压转换为工作电压,包括输入端、输出端和接地端,其中输入端接第一二极管的正极,并通过第四电阻同时连接第五电阻和第九电容的一端,所述第五电阻和第九电容的另一端并联接地;输入端还分别通过第七电容和第十七电容接地;接地端接地;输出端输出工作电压,并通过第六电容接地。

22.第一接插件,用于接外部电源,包括第一接插孔和第二接插孔,其中第一接插孔分别连接第三二极管的负极和第二十一电阻的一端,并作为外部芯片电压的输出端,所述第三二极管的正极接第一二极管的正极,第二十一电阻的另一端分别连接主控芯片的第五十六引脚,并连接并联的第二十二电阻和第二十九电容的一端,并联另一端接地;

23.第二稳压芯片,用于将外部电源转换为外部工作电压,包括输入端、输出端和接地端,其中输入端接第二二极管的正极,并分别通过第二十四电容和第二十五电容接地,所述第二二极管的正极接第一接插件的第一接插孔;接地端接地;输出端输出外部工作电压,并分别连接第八电容的正极、第二十三电容的正极和第二十六电容的一端,所述第八电容的负极接地,第二十三电容的负极和第二十六电容的另一端并联接地。

24.进一步地,所述主控芯片还用于根据预设时间设置输出驱动信号。

25.进一步地,还包括时钟按钮电路和开关按钮电路,其中:

26.时钟按钮电路,用于修改预设时间,包括第一按键,其一端接地,另一端同时连接第一电阻和第十一电容的一端以及主控芯片的第五十引脚,所述第一电阻和第十一电容的另一端并联接工作电压;

27.开关按钮电路,用于控制输气管道控制电路的启停,包括第三按键,其一端接地,另一端同时连接第三电阻和第十二电容的一端以及主控芯片的第五十一引脚,所述第三电阻和第十二电容的另一端并联接工作电压。

28.进一步地,还包括显示器,用于显示压力数据、预设时间、电源模块状态信息和阀门状态信息,含有第一引脚至第十五引脚,其中:

29.第一引脚至第四引脚依次连接主控芯片的第二十九引脚至第三十二引脚;第五引脚至第十五引脚依次连接主控芯片的第三十三引脚至第四十三引脚。

30.与现有技术相比,本发明至少含有以下有益效果:

31.(1)本发明所述的一种基于智能网关的燃气管道监测电路,能够实时检测管道内流通物的压力情况,从而避免出现压力过低导致流通物排出时因达不到压力使用标准导致的安全事故,也可以避免因压力过高在导致流通物排出时骤然井喷的排出方式所引发的非必要麻烦;

32.(2)可以根据用户的使用需求设定长时间使用情况下的自动关闭时间,从而避免因用户疏忽导致管道在排出流通物时,因遗忘导致的泄漏风险;

33.(3)通过互联网关的运用,实时推送相关信息至用户端和显示器,帮助用户了解实时管道运输和使用状态。

附图说明

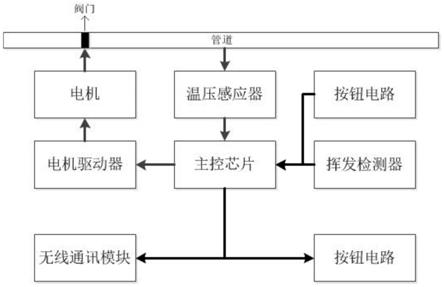

34.图1为一种基于天然气压力检测的输气管道控制电路的模块化示意图;

35.图2为主控芯片的电路示意图;

36.图3为温压感应器的电路示意图;

37.图4为挥发检测器的电路示意图;

38.图5为无线通讯模块的电路示意图;

39.图6为电机驱动芯片的电路示意图;

40.图7为电源模块的电路示意图;

41.图8为按钮电路的电路示意图;

42.图9为显示器的电路示意图;

43.图10为报警电路的电路示意图。

具体实施方式

44.以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

45.实施例一

46.通常来讲,在通过管道运输相关化学物质的时候,为了保证运输的安全和满足使用标准,其运输压力一般都设置有相应取值范围,若是输出时压力过大或过小,都可能会影响到其正常使用并可能造成相应生产危险。以燃气为例,若是压力过低,其在输出端达不到可燃压力需求,就会导致燃气的无明火状态下的释放,随着时间的增加会逐步提高室内可燃气的浓度,直至达到燃爆临界点造成不可挽回的损失。同样的,以燃气为例,若是压力过高,用户在毫无准备的情况下进行使用的话,就会造成火焰的爆燃,容易引发火灾事故。如图1 所示,本发明提出了一种基于智能网关的燃气管道监测电路,包括:

47.温压感应器,用于感应管道内流通物的温度压力数据,并生成相应温压信号;

48.挥发检测器,用于检测管道所处环境内流通物所对应挥发物的气体浓度数据,并生成相应浓度信号;

49.主控芯片,用于根据温压信号获取管道内的温压数据,并根据浓度信号获取环境内挥发物的浓度数据,在温压数据处于标准运输要求范围之外或浓度数据超过预设指标时生成驱动信号;

50.无线通讯模块,用于在接收到驱动信号后发送相应预警信息至用户端;

51.电机驱动器,用于接收到驱动信号后驱动电机关闭燃气管道内的阀门。

52.基于上述功能,本发明设计出了如下电路来进行功能的实现。

53.如图2所示,本发明选用型号为r7f0c019l2dfb的芯片作为主控芯片(u1),其包括第一引脚至第六十四引脚,其中,

54.第七引脚和第八引脚之间通过第一晶振(y1)连接,并分别通过第二十电容(c20)和第十九电容(c19)接地;第十引脚、第十一引脚和第十三引脚并联接地;第十二引脚通过第二十一电容(c21)接地;第十四引脚接工作电压 (vcc);第九引脚分别连接第十五电容(c15)、第二电阻(r2)和第二开关(s2) 的一端,所述第十五电容和第二电阻的另一端并联接工作电压,第二开关的另一端接地。

55.如图3所示,为温压感应器的电路示意图,其中压力传感器(j6,传感器型号为hp209)包括第一引脚至第四引脚,其中,

56.第一引脚同时连接工作电压和第二十七电容(c27)的一端,所述第二十七电容的另一端接地;第二引脚接地;第三引脚连接主控芯片的第三引脚,并通过第十九电阻(r19)接工作电压;第四引脚连接主控芯片的第四引脚,并通过第十八电阻(r18)接工作电压。

57.温压感应器的设置,保证了对管道运输过程中温度和压力的检测,在出现温度异常,管道压力超出安全压力范围的状态时,可以及时采集到相关数据。

58.如图4所示,为挥发检测器的电路示意图,其中挥发检测器包括第一引脚至第四引脚,其中,

59.第一引脚接地并连接第二十二电容(c22)的负极,所述第二十二电容的正极同时连接泄漏检测器的第三引脚、第四引脚和外部芯片电压(v5);第二引脚同时连接第二十电阻(r20)和第十电容(c10)的一端,并联连接主控芯片的第六十三引脚,所述第二十电阻和第十电容的另一端并联接地;第三引脚通过第二十八电容(c28)接地。

60.通过检测管道所述环境内流通物所对应挥发物的浓度信息,从而判断管道是否泄漏,在泄漏发生时及时发送相关警示信息至用户端,并由主控芯片进行判断对管道阀门进行关闭,避免因阀门未关闭导致的泄漏发生。

61.如图5所示,为无线通讯模块的电力示意图,所述无线通讯模块(u4,芯片型号为wf8266a)包括第一引脚至第二十二引脚,其中:

62.第一引脚和第三引脚分别通过第十一电阻(r11)和第十二电阻(r12)连接外部工作电压(vpp);第八引脚接外部工作电压;第十六引脚通过第十四电阻(r14)与第十五引脚并联接地;第十八引脚通过第十三电阻(r13)接外部工作电压;第二十一引脚和第二十二引脚分别接主控芯片的第四十四引脚和第四十五引脚。

63.通过无线通讯模块的设置,帮助用户端可以及时获取管道运输和使用时的状态信息,从而可以在出现紧急状态时及时做出响应。

64.如图6所示,为电机驱动器的电路示意图,其中电机驱动芯片(u2,驱动芯片型号为bl8310md)包括第一引脚至第八引脚,其中,

65.第二引脚同时连接第四电容(c4)、第三电容(c3)的一端以及第三接插件(j3,型号为con2)的第一接插孔,所述第四电容的另一端接电机驱动芯片的第三引脚,第三电容的另一端接地;第三引脚接第三接插件的第二接插孔,并通过第二电容(c2)与第三电容一并接

地;第四引脚接地;第五引脚通过第九电阻(r9)接主控芯片的第五十四引脚;第六引脚通过第八电阻(r8)接主控芯片的第五十三引脚;所述第三接插件用于连接电机。

66.如图7所示,为电源模块的电路示意图,主要包括:

67.第二接插件(j2,型号为con2),用于接入储能件(可以为干电池或者蓄电池),包括第一接插孔和第二接插孔,其中第一接插孔接第一二极管(d1) 的负极;所述第一二极管的正极作为输出端输出储能件的储能电压(vdd),并连接电机驱动芯片的第一引脚;第二接插孔接地;

68.第一稳压芯片(t1,芯片信号为bl9153

‑

3.3v),用于将储能电压转换为工作电压(vcc),包括输入端(t1.in)、输出端(t1.out)和接地端(t1.gnd),其中输入端接第一二极管的正极,并通过第四电阻(r4)同时连接第五电阻(r5) 和第九电容(c9)的一端,所述第五电阻和第九电容的另一端并联接地;输入端还分别通过第七电容(c7)和第十七电容(c17)接地;接地端接地;输出端输出工作电压(vcc),并通过第六电容(c6)接地;

69.第一接插件(j1),用于接外部电源(5v电源),包括第一接插孔和第二接插孔,其中第一接插孔分别连接第三二极管(d3)的负极和第二十一电阻 (r21)的一端,并作为外部芯片电压的输出端,所述第三二极管的正极接第一二极管的正极,第二十一电阻的另一端分别连接主控芯片的第五十六引脚,并连接并联的第二十二电阻(r22)和第二十九电容(c29)的一端,并联另一端接地;

70.第二稳压芯片(t2,芯片型号为bl9153

‑

3.3v),用于将外部电源转换为外部工作电压(vpp),包括输入端(t2.in)、输出端(t2.out)和接地端(t2.gnd),其中输入端接第二二极管的正极,并分别通过第二十四电容(c24)和第二十五电容(c25)接地,所述第二二极管的正极接第一接插件的第一接插孔;接地端接地;输出端输出外部工作电压,并分别连接第八电容(c8)的正极、第二十三电容(c23)的正极和第二十六电容(c26)的一端,所述第八电容的负极接地,第二十三电容的负极和第二十六电容的另一端并联接地。

71.同时,为了方便用户了解电源模块剩余电量,主控芯片还会采集电源模块的电量信息进行电源模块状态信息的分析。

72.进一步地,本发明考虑到不同用户可能存在不同的使用时长需求,对管道的开启关闭有着严格的规定,亦或是处于安全考虑,需要对单次使用时长进行限制。如在居民使用天然气,不同的家庭,其使用时间段可单次使用时长必然是有据可循的,基于此,用户可以设定相应的时长,在天然气使用超过设定时长后,主控芯片可以控制管道的阀门关闭,避免因用户因遗忘而导致天然气长时间使用引起的火灾隐患。基于此,本发明中还集成了时长控制的功能。

73.如图8所示,为按钮电路的电路示意图,包括时钟按钮电路和开关按钮电路,其中:

74.时钟按钮电路,用于修改预设时间,包括第一按键(s1),其一端接地,另一端同时连接第一电阻(r1)和第十一电容(c11)的一端以及主控芯片的第五十引脚,所述第一电阻和第十一电容的另一端并联接工作电压;

75.开关按钮电路,用于控制输气管道控制电路的启停,包括第三按键(s3),其一端接地,另一端同时连接第三电阻(r3)和第十二电容(c12)的一端以及主控芯片的第五十一引脚,所述第三电阻和第十二电容的另一端并联接工作电压。

76.相应的,为了方便用户对天然气以及相关设备的状态进行了解,如图9 所示,本发

明还包括显示器(u5,芯片信号为tp08500p),用于显示压力数据、预设时间、电源模块状态信息和阀门状态信息,含有第一引脚至第十五引脚,其中:

77.第一引脚至第四引脚依次连接主控芯片的第二十九引脚至第三十二引脚;第五引脚至第十五引脚依次连接主控芯片的第三十三引脚至第四十三引脚。

78.进一步地,如图10所示,还包括报警电路,用于根据天然气压力数据和电源模块状态信息通过喇叭发出语音警示,并可在控制电路启用时进行相应语音提示(如带有生产厂商名称的欢迎语),所述报警电路包括:

79.第一三极管(p1),其栅极通过第六电阻(r6)连接主控芯片的第四十九引脚,其发射极接地,其集电极连接扬声器(bell1)的一端,扬声器的另一端接入储能电压。

80.综上所述,本发明所述的一种基于智能网关的燃气管道监测电路,能够实时检测管道内流通物的压力情况,从而避免出现压力过低导致流通物排出时因达不到压力使用标准导致的安全事故,也可以避免因压力过高在导致流通物排出时骤然井喷的排出方式所引发的非必要麻烦。

81.可以根据用户的使用需求设定长时间使用情况下的自动关闭时间,从而避免因用户疏忽导致管道在排出流通物时,因遗忘导致的泄漏风险。通过互联网关的运用,实时推送相关信息至用户端和显示器,帮助用户了解实时管道运输和使用状态。

82.需要说明,本发明实施例中所有方向性指示(诸如上、下、左、右、前、后

……

)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

83.另外,在本发明中如涉及“第一”、“第二”、“一”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

84.在本发明中,除非另有明确的规定和限定,术语“连接”、“固定”等应做广义理解,例如,“固定”可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

85.另外,本发明各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1