一种地下管道废气泄漏预警与处理系统及方法

1.本发明属于废气收集处理领域、环境工程废气处理领域,具体涉及一种地下管道废气泄漏预警与处理系统及方法。

背景技术:

2.地下管道作为城市和园区重要基础设施,承担着污水收集和输送功能。随着污水中污染物的沉积和各种废水的混合,造成管道的废气的产生和泄漏。但是由于地下管道位于地下发现和预警较困难、泄漏点位置难以精准定位、收集难度大、处理效率不高问题,给大气环境带来不可预见的风险和危害,进一步危害人类健康,严重影响周边居民生活质量与空气质量。同时还会产生ch4等易燃易爆炸气体,危害公共安全。因此,亟需一种对于管道废气收集、处理的方案来解决现阶段迫在眉睫的问题。

3.申请号201811330835.8的中国专利申请文件《一种提高挥发性有机物废气收集系统收集效率的方法》,其特征在于:通过数值模拟法确定支路上的调节阀的阀门开度,该方法通过数值模拟法确定等腰三角板底面到顶棱的高度。该方法仅仅调节了管道上阀门的开度对废气进行收集,并未对废气泄漏进行预警、收集和处理。

4.申请号200810150614.2的中国专利申请文件《一种城市和工业废气收集及处理系统》,其特征在于:设于地面上的废气收集管道和埋设于地下的主线废气管道及支线废气管道。该发明未有对地下管线废气泄漏预警、收集,装置耗资耗时巨大,需要对现有管道进行重建,并修建一条新管道排放气体以及地面上的处理装置过于占空间,不能及时有效精准的收集处理管道废气,该系统已严重不符合现代需求。

5.申请号201510459411.1的中国专利申请文件《一种带有检测功能的废气收集处理装置》,其特征在于:进气管前端设有粗滤网,粗滤网后方设有气体检测器,气体检测器后方设有反应室,反应室后方设有燃烧炉,燃烧炉后方设有吸附室,所述吸附室一侧设有活性炭舱门,吸附室内部上方设有活性炭组,燃烧炉内部设有燃烧室,燃烧室外部设有水箱,水箱上部设有吹洗。该方法未有涉及地下管线废气泄漏预警和收集,也无法实现。

技术实现要素:

6.针对地下管网废气泄漏隐蔽、泄漏点难以定位、收集难度大、处理效率低等问题,本发明提供了一种地下管道废气泄漏预警与处理系统及方法,基于不同地区污水排放类型、排放规律,构建了地下管道废气泄漏预警、收集处理、达标排放的系统解决方案,建立管道废气排放大数据处理模型、结合空气动力学和环境工程原理,力求管道节点全覆盖、管道废气全收集、废气类型全处理、尾气排放全达标。实现了精准检测、全面收集、高效处理,具有预警精度高、收集效率高、处理效果好、投资运行成本低、操作管理方便的优点。

7.技术方案

8.本发明的目的通过以下技术方案实现:

9.一种地下管道废气泄漏预警与处理系统,包括了地下管道废气泄漏预警系统、废

气收集系统、废气处理系统三个子系统;其中地下管道系统包括检查井室、排水管道、管道接缝、管道废气;废气收集系统包括密封胶体、多孔吸盘、防渗阀、纵向进气管、横向进气管、单向阀、收储气囊、气压传感器、真空泵、旋转阀门;废气处理系统包括气体检测仪、粗滤料层、中滤料层、细滤料层、气体检测仪、液压升降杆、承重平台、中央控制器。废气收集系统位于排水管道的上方,通过纵向进气管、横向进气管联通,废气处理系统设置在废气收集系统上方,通过旋转阀门贯通。

10.详言之,所述的收储气囊设置于排水管道上方,与排水管道之间设置了横向、纵向进气管;收储气囊上设有真空泵和气压传感器,收储气囊顶部设有旋转阀门,且与气压传感器连接。

11.所述的废气处理系统沿着管道废气排出的方向,由下至上依次布置粗滤料层、中滤料层、细滤料层,粗滤料层滤料粒径d约为10~20mm,中滤料层滤料粒径d约为5~10mm,细滤料层滤料粒径d约为2~5mm。在粗滤料层之前、细滤料层之后均设有气体检测仪,用于检测管道废气的初始浓度c1和排放浓度c2,判定是否符合废气排放标准再进行排放。

12.排水管道管径为300~1000mm,管道接缝为20~30m间距,气体检测仪安装于检查井与排水管道交界上方通风处。在排水管道上方5~10cm覆盖有多孔吸盘,以防止排水管道破损导致管道废气泄漏,管道废气通过多孔吸盘,再经过防渗阀与纵向进气管进入收储气囊,纵向进气管与横向进气管管径为10~30mm;旋转阀门与收储气囊之间采用磁力铆钉进行连接,通过磁力变化在控制阀门开闭。

13.地下管道废气泄漏预警与处理方法,包括以下步骤:

14.步骤1)地下管道废气泄漏预警系统中的检查井室与排水管道产生的管道废气积累并在排水管道中挥发时,地下管道废气泄漏预警系统的气体检测仪检测到实时气体浓度c0与气体流量q0,数据传输至废气处理系统的中央控制器,中央控制器按式1计算判定:

[0015][0016]

注:φ

se

:单位面积典型气体(如h2s、nh3等)通量,g/m2·

h;

[0017]

γ:温度系数,取0.78~1.95;

[0018]

c0:气体检测仪(1

‑

5)检测到的典型气体浓度,取0.02~0.4,mg/l;

[0019]

q0:气体检测仪(1

‑

5)检测到的典型气体流量,取0l~1000l/h;

[0020]

j:单位面积典型气体在总气体浓度中所占比例,取0.3~0.95;

[0021]

t:典型气体通过的时间,取0~60s;

[0022]

φ:单位面积典型气体排放量,g/m2;

[0023]

b:单位面积典型气体排放量阈值,取0.012~0.015。

[0024]

当φ>0.015时,则废气收集系统的真空泵开始工作,使收储气囊在地下管道废气泄漏预警系统上方出现局部负压,管道废气在大气压的作用进入收储气囊;

[0025]

步骤2)检查井室内管道废气通过横向进气管进入收储气囊;在管道废气进入收储气囊的过程中,气压传感器对收储气囊内部气压值p进行实时监测,计算方法如式2:

[0026]

[0027]

注:p:收储气囊(2

‑

7)内部气压值p,kpa;

[0028]

v:收储气囊(2

‑

7)容积,取100~1000,l;

[0029]

n:气体的摩尔,取0.1~100mol;

[0030]

r:通用气体定律常数,取0.082057atm

·

l/mol

·

k;

[0031]

t:环境温度,取13~50,℃;

[0032]

atm:标准大气压,取1atm。

[0033]

当气压传感器p<

‑

0.9atm,真空泵停止工作;当p>

‑

0.4atm时重新开始工作,保证p处于[

‑

0.9,

‑

0.4]atm负压;

[0034]

采用密封胶体对管道接缝进行包裹密封,使管道接缝处管道废气仅能通过纵向进气管进入收储气囊。

[0035]

步骤3)收储气囊中的旋转阀门与收储气囊气压存在响应机制,当收储气囊气压p>

‑

0.4atm时,旋转阀门自动关闭;当p<

‑

0.9atm时,旋转阀门自动打开;其响应公式如式3;

[0036][0037]

注:p:收储气囊(2

‑

7)内部气压值p,kpa;

[0038]

atm:标准大气压,取1atm;

[0039]

当旋转阀门打开后,收储气囊中的管道废气由于废气相对质量远低于空气相对分子质量,在空气动力学的作用下,管道废气通过旋转阀门进入废气处理系统;

[0040]

废气处理系统的气体检测仪对管道废气初始浓度c1进行检测,数据传输至中央处理器,管道废气由下至上依次经过粗滤料层、中滤料层、细滤料层的处理,最后通过气体检测仪对处理后的管道废气排放浓度c2进行检测,数据传输至中央处理器,经过中央处理器判定是否符合废气排放标准再进行排放;其判定公式如式4;

[0041][0042]

注:k:废气排放指数,无量纲;

[0043]

处理后的管道废气中h2s排放浓度,取0.01~0.29mg/m3;

[0044]

恶臭污染物h2s最高允许排放浓度,取0.03~0.32mg/m3;

[0045]

处理后的管道废气中nh3排放浓度,取0.01~0.38mg/m3;

[0046]

恶臭污染物nh3最高允许排放浓度,取1.0~4.0mg/m3;

[0047]

处理后的管道废气中ch4排放浓度,取0.01~0.35mg/m3;

[0048]

温室气体ch4最高允许排放浓度,取1.0~4.0mg/m3;

[0049]

θ:废气最高允许排放指数,取0.62~0.99;

[0050]

若k≤0.99,则判定处理后的管道废气达标排放;

[0051]

若k>0.99,则判定处理后的管道废气不达标禁止排放,同时将管道废气初始浓度c1与排放浓度c2进行对比判定,判断是否需进行更换滤料层,其判定方法如式5:

[0052][0053]

注:η:废气去除率,无量纲;

[0054]

处理后的管道废气中h2s排放浓度,取0.01~0.29mg/m3;

[0055]

管道废气中h2s初始浓度,取0.5~1.0mg/m3;

[0056]

处理后的管道废气中nh3排放浓度,取0.01~0.38mg/m3;

[0057]

管道废气中nh3初始浓度,取5.0~7.0mg/m3;

[0058]

处理后的管道废气中ch4排放浓度,取0.01~0.35mg/m3;

[0059]

管道废气中ch4初始浓度,取0.7~1.2mg/m3;

[0060]

β:废气最不利去除率,取0.63~0.89。

[0061]

若η≥β,则中央处理器判定不需要进行滤料更换,增加管道废气在粗滤料层、中滤料层、细滤料层中的停留时间;

[0062]

若η<β,则中央处理器判定需要进行滤料更换,信号传输至液压升降杆,液压升降杆启动将承重平台抬至地面以上,更换的滤料层需运走进行无害化处理,新的滤料层由下往上依次为粗滤料层、中滤料层、细滤料层进行堆叠;

[0063]

步骤4)中央处理器对初始浓度c1、排放浓度c2与滤料粒径d大小进行相关性分析,公式如式6:

[0064][0065]

注:y:管道废气中排放浓度数值,取0.01~0.35mg/m3;

[0066]

x1:管道废气中初始浓度数值,取0.5~7.0mg/m3;

[0067]

x2:滤料粒径d,取2~20mm;

[0068]

a:管道废气中初始浓度系数,取1.3~2.1;

[0069]

b:滤料粒径d系数,取1.5~3.7;

[0070]

r

21

、r

22

:a和b的拟合度,取0.1~0.99;

[0071]

中央处理器根据数据判定,该区域管道废气主要类型以及对应所需滤料粒径d,针对各区域不同特点进行滤料更换与配比搭配。

[0072]

相比于现有技术,本发明的优点在于:

[0073]

(1)本发明构建了地下管道废气泄漏预警、收集处理、达标排放的系统解决方案,结合空气动力学和环境工程原理,实现了精准检测、全面收集、高效处理。

[0074]

(2)本发明具有预警精度高、收集效率高、处理效果好、投资运行成本低、操作管理方便。

[0075]

(3)本发明旨在对管道废气进行收集处理,最终达标排放,耗资少见效快,且可看到实时监测数据,有利于判断管道运行情况以及污水性质变化,适合新型市政工程的发展要求。

附图说明

[0076]

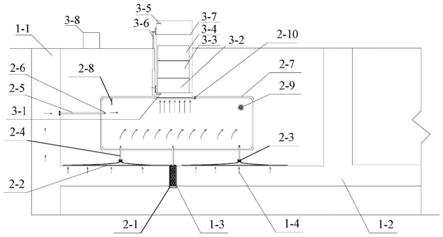

图1为一种地下管道废气泄漏预警与处理系统的剖面图;

[0077]

图2为一种地下管道废气泄漏预警与处理方法的流程图;

[0078]

图3为液压升降杆(3

‑

6)细节图;

[0079]

图4为管道接缝(1

‑

3)细节图;

[0080]

图5为管道接缝(1

‑

3)横剖面图;

[0081]

图6为粗滤料层(3

‑

2)、中滤料层(3

‑

3)、细滤料层(3

‑

4)分布图。

[0082]

图中主要标记的说明:

[0083]

地下管道废气泄漏预警系统

‑

1、废气收集系统

‑

2、废气处理系统

‑

3;

[0084]

检查井室

‑1‑

1、排水管道

‑1‑

2、管道接缝

‑1‑

3、管道废气

‑1‑

4;

[0085]

密封胶体

‑2‑

1、多孔吸盘

‑2‑

2、防渗阀

‑2‑

3、纵向进气管

‑2‑

4、横向进气管

‑2‑

5、单向阀

‑2‑

6、收储气囊

‑2‑

7、气压传感器

‑2‑

8、真空泵

‑2‑

9、旋转阀门

‑2‑

10;

[0086]

气体检测仪

‑3‑

1、粗滤料层

‑3‑

2、中滤料层

‑3‑

3、细滤料层

‑3‑

4、气体检测仪

‑3‑

5、液压升降杆

‑3‑

6、承重平台

‑3‑

7、中央控制器

‑3‑

8。

具体实施方式

[0087]

通过下面具体实施例进一步介绍本发明的技术方案。本发明以废气收集系统2、废气处理系统3为核心,因此实施例分别对应废气收集系统2、废气处理系统3影响因子初始浓度c1、排放浓度c2与滤料粒径d的响应机制。

[0088]

实施例1

[0089]

参照图1

‑

5所示,本发明的一种地下管道废气泄漏预警与处理系统,包括了地下管道废气泄漏预警系统1、废气收集系统2、废气处理系统3三个子系统。其中地下管道废气泄漏预警系统1包括检查井室1

‑

1、排水管道1

‑

2、管道接缝1

‑

3、管道废气1

‑

4。

[0090]

废气收集系统2包括密封胶体2

‑

1、多孔吸盘2

‑

2、防渗阀2

‑

3、纵向进气管2

‑

4、横向进气管2

‑

5、单向阀2

‑

6、收储气囊2

‑

7、气压传感器2

‑

8、真空泵2

‑

9、旋转阀门2

‑

10。收储气囊2

‑

7设置于排水管道1

‑

2上方,与排水管道1

‑

2之间设置了横向、纵向进气管,收储气囊2

‑

7上设有真空泵2

‑

9和气压传感器2

‑

8,便于收集管道废气,且对收储气囊2

‑

7内部气压值p进行实时监测。收储气囊2

‑

7顶部设有旋转阀门2

‑

10与气压传感器2

‑

8有联动,旋转阀门2

‑

10与收储气囊2

‑

7之间采用磁力铆钉进行连接,根据气压传感器2

‑

8所测得气压值p,通过磁力变化在控制阀门开闭。多孔吸盘2

‑

2覆盖于排水管道1

‑

2上方5cm处,纵向进气管2

‑

4与横向进气管2

‑

5管径为30mm。

[0091]

废气处理系统3包括气体检测仪3

‑

1、粗滤料层3

‑

2、中滤料层3

‑

3、细滤料层3

‑

4、气体检测仪3

‑

5、液压升降杆3

‑

6、承重平台3

‑

7、中央控制器3

‑

8。废气处理系统3与废气收集系统2的收储气囊2

‑

7通过阀门2

‑

10联通,收储气囊2

‑

7内收集的管道废气1

‑

4通过旋转阀门2

‑

10进入废气处理系统3。

[0092]

废气处理系统3中,在收储气囊2

‑

7顶部,由下至上依次布置粗滤料层3

‑

2、中滤料层3

‑

4、细滤料层3

‑

5。气体检测仪3

‑

1、气体检测仪3

‑

5分别设置在粗滤料层3

‑

2之前、细滤料层3

‑

4之后,用于检测管道废气的初始浓度c1和排放浓度c2,判定是否符合废气排放标准再进行排放。

[0093]

排水管道1

‑

2管径一般为300mm,管道接缝1

‑

3一般为30m间距,气体检测仪1

‑

5安装于检查井1

‑

1与排水管道1

‑

2交界上方通风处,可同时测量气体类型、气体浓度c0与气体流量q0,数据传输至废气处理系统3的中央控制器3

‑

8。

[0094]

中央控制器3

‑

8为基于云计算的设备终端,将气体类型、浓度c、流量q、滤料粒径d等通过云计算平台进行收集、整合、分析和处理,不断优化滤料配比与配换方案,实现实时控制与精细管理,粗滤料层3

‑

2滤料粒径d约为20mm,中滤料层3

‑

3滤料粒径d约为10mm,细滤料层3

‑

4滤料粒径d约为2mm。且中央控制器3

‑

8自带显示屏,可实时反映h2s、nh3、ch4等废气浓度c、去除率η以及去除大气污染物总量e。

[0095]

基于地下管道废气泄漏预警与处理系统的地下管道废气泄漏预警与处理方法,步骤如下:

[0096]

步骤1)地下管道废气泄漏预警系统1中的检查井室1

‑

1与排水管道1

‑

2为公共排水设施,用于居民生活污水、工业生产废水或雨水排放或输送等,在日常运行过程中由于排水管道1

‑

2中长期积水或输送高浓度污水,微生物对污水中溶解性有机物或固体沉积物分解产生有刺激性气味或有毒害气体,统称为管道废气1

‑

4。

[0097]

管道废气1

‑

4大量存在于排水管道1

‑

2与检查井室1

‑

1中,当管道废气1

‑

4逐渐产生并在排水管道1

‑

2中挥发时,地下管道废气泄漏预警系统1的气体检测仪1

‑

5检测到实时气体浓度c0与气体流量q0,数据传输至废气处理系统3的中央控制器3

‑

8,经过中央控制器3

‑

8的计算判定,计算方法如式1:

[0098][0099]

注:φ

se

:单位面积典型气体(如h2s、nh3等)通量,g/m2·

h;

[0100]

γ:温度系数,取1.0;

[0101]

c0:气体检测仪1

‑

5检测到的典型气体浓度,取0.4mg/l;

[0102]

q0:气体检测仪1

‑

5检测到的典型气体流量,取250l/h;

[0103]

j:单位面积典型气体(如h2s、nh3等)在总气体浓度中所占比例,取0.75;

[0104]

t:典型气体(如h2s、nh3等)通过的时间,取60s;

[0105]

φ:单位面积典型气体(如h2s、nh3等)排放量,g/m2;

[0106]

b:单位面积典型气体(如h2s、nh3等)排放量阈值,取0.015。

[0107]

经计算,φ=0.00125g/m2,则废气收集系统2的真空泵2

‑

9开始工作,使收储气囊2

‑

7在地下管道废气泄漏预警系统1上方出现局部负压,管道废气1

‑

4在大气压的作用下进入收储气囊2

‑

7。

[0108]

步骤2)检查井室1

‑

1内管道废气1

‑

4通过横向进气管2

‑

5进入收储气囊2

‑

7;管道接缝1

‑

3处为管道废气1

‑

4泄漏高发点,故采用密封胶体2

‑

1对管道接缝1

‑

3进行包裹密封,使管道接缝1

‑

3处管道废气1

‑

4仅能通过纵向进气管2

‑

4进入收储气囊2

‑

7;同时在排水管道1

‑

2上方覆盖有多孔吸盘2

‑

2,以防止排水管道1

‑

2破损导致管道废气1

‑

4泄漏,管道废气1

‑

4通过多孔吸盘2

‑

2,再经过防渗阀2

‑

3与纵向进气管2

‑

4进入收储气囊2

‑

7。在管道废气1

‑

4进入收储气囊2

‑

7的过程中,气压传感器2

‑

8对收储气囊2

‑

7内部气压值p进行实时监测,计算方法如式2:

[0109][0110]

注:p:收储气囊2

‑

7内部气压值p,kpa;

[0111]

v:收储气囊2

‑

7容积,取500l;

[0112]

n:气体的摩尔,取2mol;

[0113]

r:通用气体定律常数,取0.082057atm

·

l/mol

·

k;

[0114]

t:环境温度,取24℃;

[0115]

atm:标准大气压,取1atm。

[0116]

当气压传感器2

‑

8p=

‑

0.3atm>

‑

0.4atm,真空泵2

‑

9重新开始工作,保证p处于[

‑

0.9,

‑

0.4]atm负压。

[0117]

步骤3)收储气囊2

‑

7中的旋转阀门2

‑

10与收储气囊2

‑

7气压存在响应机制,当收储气囊2

‑

7气压p>

‑

0.4atm时,旋转阀门2

‑

10自动关闭;当p<

‑

0.9atm时,旋转阀门2

‑

10自动打开。其响应公式如式3。

[0118][0119]

注:p:收储气囊2

‑

7内部气压值p,kpa;

[0120]

atm:标准大气压,取1atm。

[0121]

由于上一轮计算p=

‑

0.3atm>

‑

0.4atm,故旋转阀门先关闭,直至保证p处于[

‑

0.9,

‑

0.4]atm负压。

[0122]

当旋转阀门2

‑

10打开后,收储气囊2

‑

7中的管道废气1

‑

4由于废气相对质量远低于空气相对分子质量,在空气动力学的作用下,管道废气1

‑

4通过旋转阀门2

‑

10进入废气处理系统3。

[0123]

废气处理系统3的气体检测仪3

‑

1对管道废气1

‑

4初始浓度c1进行检测,数据传输至中央处理器3

‑

8,管道废气1

‑

4由下至上依次经过粗滤料层3

‑

2、中滤料层3

‑

4、细滤料层3

‑

5的处理,最后通过气体检测仪3

‑

5对处理后的管道废气1

‑

4排放浓度c2进行检测,数据传输至中央处理器3

‑

8,经过中央处理器3

‑

8判定是否符合废气排放标准再进行排放。其判定公式如式4。

[0124][0125]

注:k:废气排放指数,无量纲;

[0126]

处理后的管道废气1

‑

4中h2s排放浓度,取0.29mg/m3;

[0127]

恶臭污染物h2s最高允许排放浓度,取0.32mg/m3;

[0128]

处理后的管道废气1

‑

4中nh3排放浓度,取0.38mg/m3;

[0129]

恶臭污染物nh3最高允许排放浓度,取4.0mg/m3;

[0130]

处理后的管道废气1

‑

4中ch4排放浓度,取0.35mg/m3;

[0131]

温室气体ch4最高允许排放浓度,取4.0mg/m3;

[0132]

θ:废气最高允许排放指数,取0.99。

[0133]

若k=0.906≤0.99,则判定处理后的管道废气1

‑

4达标排放。

[0134]

实施例2

[0135]

其他同实施例1。

[0136]

恶臭污染物h2s最高允许排放浓度为0.15mg/m3,则k=1.93>0.99,则判定处理后的管道废气1

‑

4不达标禁止排放,同时将管道废气1

‑

4初始浓度c1与排放浓度c2进行对比判定,判断是否需进行更换滤料层,其判定方法如式5。

[0137][0138]

注:η:废气去除率,无量纲;

[0139]

处理后的管道废气1

‑

4中h2s排放浓度,取0.29mg/m3;

[0140]

管道废气1

‑

4中h2s初始浓度,取1.0mg/m3;

[0141]

处理后的管道废气1

‑

4中nh3排放浓度,取0.38mg/m3;

[0142]

管道废气1

‑

4中nh3初始浓度,取7.0mg/m3;

[0143]

处理后的管道废气1

‑

4中ch4排放浓度,取0.35mg/m3;

[0144]

管道废气1

‑

4中ch4初始浓度,取1.2mg/m3;

[0145]

β:废气最不利去除率,取0.63。

[0146]

经计算η=0.708>0.63,则中央处理器3

‑

8判定不需要进行滤料更换,增加管道废气1

‑

4在粗滤料层3

‑

2、中滤料层3

‑

3、细滤料层3

‑

4中的停留时间。

[0147]

实施例3

[0148]

其他同实施例2。

[0149]

管道废气1

‑

4中ch4初始浓度取0.7mg/m3,经计算η=0.5<0.63,中央处理器3

‑

8判定需要进行滤料更换,信号传输至液压升降杆3

‑

6,液压升降杆3

‑

6启动将承重平台3

‑

7抬至地面以上,更换的滤料层需运走进行无害化处理,新的滤料层由下往上依次为粗滤料层3

‑

2、中滤料层3

‑

3、细滤料层3

‑

4进行堆叠。

[0150]

实施例2

[0151]

其他同实施例1。

[0152]

步骤4)中央处理器3

‑

8对初始浓度c1、排放浓度c2与滤料粒径d大小进行相关性分析,t1时刻计算公式如式6。

[0153][0154]

注:y:管道废气1

‑

4中排放浓度数值,取0.35mg/m3;

[0155]

x1:管道废气1

‑

4中初始浓度数值,取7.0mg/m3;

[0156]

x2:滤料粒径d,取2mm;

[0157]

a:管道废气1

‑

4中初始浓度系数,取2.1;

[0158]

b:滤料粒径d系数,取1.5;

[0159]

r

21

、r

22

:a和b的拟合度,取0.987。

[0160]

中央处理器根据数据判定,该区域管道废气1

‑

4主要类型以及对应所需滤料粒径d为2mm,针对该区域的特点,需都采用细滤料层3

‑

4进行处理。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1