一种深冷高压储氢瓶的绝热支撑结构及深冷高压储氢瓶

1.本发明涉及高压容器技术领域,具体是一种深冷高压储氢瓶的绝热支撑结构及储氢瓶。

背景技术:

2.氢可广泛应用于燃料电池发电、核聚变产能、直接燃烧产热等领域,当前氢能民用领域的热点便是燃料电池汽车。但当前国内主流氢气运输方式为高压气态运输,此运输方式质量密度低,经济效益差,是受限于目前技术短板的“缓兵之计”;国外目前先进的氢能运输方式为低温液态储氢,该方式在质量储氢密度方面显著提升至5.1%;而更适合中长途运输的深冷高压储氢创新性地兼用前两种氢能运输模式,使氢能在低温高压的超临界态下储存运输,此时质量储氢密度则进一步得到提升,达到7.4%,无损储存时间也由低温液态储氢的2

‑

3天延长至8.5

‑

20.5天。

3.适用于深冷高压储氢的压力容器主要采用卧式布局,容器主要由三部分组成,即外罐、内胆、高真空多层绝热层。与普通低温容器不同之处在于,承受巨大压力的内胆需要进行碳纤维缠绕包裹,而普通低温容器采用的绝热支撑方式需对内胆壁面采用焊接、开孔等加工方式,不再适用于不耐高温的碳纤维包裹层。因此,适用于深冷高压储氢容器的绝热支撑结构设计形成了迫切需要。

技术实现要素:

4.本发明所要解决的技术问题是针对上述现有技术存在的不足,而提供一种不破坏内胆外表面的便于安装和定位的绝热支撑结构及深冷高压储氢瓶。

5.为解决上述技术问题,本发明采用的技术方案是:一种深冷高压储氢瓶的绝热支撑结构,包括外罐定位部件、支撑管以及内胆定位部件;所述支撑管连接在外罐定位部件与内胆定位部件之间,其特征在于:所述内胆定位部件包括环形定位基座,所述环形定位基座设置在深冷高压储氢瓶内胆的封头外表面,所述环形定位基座的内表面为与封头外表面形状相吻合的曲面,所述支撑管设置在环形定位基座上并分布在同一个圆上。

6.所述内胆定位部件还包括内胆端支撑凹台,所述内胆端支撑凹台设置在所述环形定位基座上并与支撑管的位置相对应,所述支撑管设置在环形定位基座内。

7.所述内胆端支撑凹台在所述环形定位基座上均匀设置。

8.均匀设置在所述环形定位基座上的内胆端支撑凹台的数量为3个。

9.所述支撑管为绝热支撑管。

10.所述绝热支撑管为用无碱玻璃纤维布浸以环氧树脂经热卷烘焙而成的低温绝热环氧玻璃钢管。

11.所述外罐定位部件包括外罐定位基座和外罐端支撑凹台,外罐端支撑凹台设置在外罐定位基座上;所述支撑管一端连接在外罐端支撑凹台内,支撑管另一端连接在内胆端

支撑凹台内。

12.一种深冷高压储氢瓶,包括外罐和内胆,在所述外罐和内胆的两个封头之间设置上述任一方案的绝热支撑结构。

13.在所述内胆外表面设置有碳纤维包裹层,所述绝热支撑结构设置在碳纤维包裹层上。

14.与现有技术相比,本发明的有益效果是:本发明深冷高压储氢瓶的绝热支撑结构,内胆定位部件采用了环形定位基座,环形定位基座设置在深冷高压储氢瓶内胆的封头外表面,环形定位基座的内表面为与封头外表面形状相吻合的曲面,支撑管设置在环形定位基座上并分布在同一个圆上。通过位于同一个圆上分布的支撑管和与封头外表面形状相吻合的环形定位基座,使环形定位基座不仅能起到保护内胆表面的碳纤维包裹层,还能利用环形定位基座内外直径的差值而具有安装位置的唯一性,具有定位功能,从而方便的实现环形定位基座在内胆上的精确的径向固定。支撑管受内胆和外罐封头的挤压力,从而形成反作用力于内胆和外罐封头。两端封头所有支撑点对内胆形成垂直向上的合力,以支撑内胆及其内容物重量,无需在压力容器内胆外部进行焊接、开孔等机械加工,就可实现容器内胆对外罐的结构支撑,实现了支撑结构对深冷高压储氢瓶内胆外壁面的无损装配。具有结构简单、制造方便、装配简易的特点,尤其适合作为内胆外壁不能布置焊点的深冷高压储氢瓶绝热支撑结构的设计方案。

15.绝热支撑管具有长度,同时与其他部件接触面积小,可有效增大热阻,延缓外界热量向内传递速率。

16.环形定位基座、外罐定位基座与压力容器的内胆、外罐有效配合,以及绝热支撑管与内胆和外罐端支撑凹台的安装槽的有效配合保证了运输过程中绝热支撑结构不发生相对滑动。

17.绝热支撑管由无碱玻璃纤维布浸以环氧树脂经热卷烘焙而成的低温绝热环氧玻璃钢制成,外罐端支撑凹台与外罐使用相同或相似材料,其余结构由低温绝热玻璃钢或其他绝热复合材料制成。材料的选用保证了结构具有足够的强度与刚度,同时有效降低支撑结构漏热载荷,满足深冷高压储氢瓶的绝热需求。另外,玻璃钢等复合材料受热胀冷缩效应影响小,大幅缓解因热胀冷缩导致支撑结构的相对位移问题。

附图说明

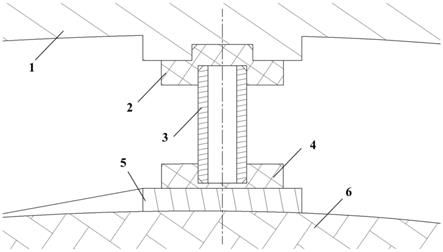

18.图1为绝热支撑结构剖视图;图2为应用实例绝热支撑分布与结构示意图;图3是图2的a

‑

a剖面图;图4为外罐封头内壁面定位槽凹台示意图;图5为除去外罐封头的绝热支撑结构装配示意图;图6为绝热支撑结构装配示意图一;图7为绝热支撑结构装配示意图二。

19.图8为三根绝热支撑管呈交错分布状示意图。

具体实施方式

20.为了加深本发明的理解,以下将结合附图对本发明作进一步详述,该实施例仅用于解释本发明,并不构成对本发明保护范围的限定。

21.实施例1如图1和图2,本发明绝热支撑结构,位于深冷高压储氢瓶的外罐1和内胆之间,起到支撑和绝热作用。内胆由容器内胆碳纤维包裹层6以及容器内胆金属层7组成。本发明绝热支撑结构包括外罐定位部件、支撑管以及内胆定位部件,支撑管连接在外罐定位部件与内胆定位部件之间。内胆定位部件包括环形定位基座5,环形定位基座5设置在深冷高压储氢瓶内胆的封头外表面,环形定位基座的内表面为与封头外表面形状相吻合的曲面,支撑管设置在环形定位基座上并分布在同一个圆上。

22.在本实施例中,内胆定位部件还包括内胆端支撑凹台4,内胆端支撑凹台4均匀分布在环形定位基座5的同一个圆上。

23.在本实施例中,内胆端支撑凹台4数量为3个,3个内胆端支撑凹台4连成正三角形。

24.在本实施例中,外罐定位部件包括外罐定位基座和外罐端支撑凹台2,外罐定位基座在容器外罐1的内壁面处经焊接或直接铸造形成,并位于容器外罐1中心位置的支撑点处,其分布呈等腰三角形,每端设有三处,如图4所示。外罐端支撑凹台2的突出部分与定位槽凹台的槽孔过盈配合后,绝热支撑管3一端连接在外罐端支撑凹台2内,绝热支撑管3另一端连接在内胆端支撑凹台4内。

25.在本实施例中,外罐端支撑凹台2和内胆端支撑凹台4上均开设有一个槽口,绝热支撑管通过该槽口进入外罐端支撑凹台2和内胆端支撑凹台4内。

26.在本实施例中,位于外罐端支撑凹台2和内胆端支撑凹台4上的槽口形状为u形槽。

27.环形定位基座5其曲面形状与容器内胆碳纤维包裹层6相切,可直接确定装配位置,并涂胶供装配期间固定。确定与外罐端支撑凹台2为同心圆后,内胆端支撑凹台4在环形定位基座5上涂胶固定,并保证其u形槽开口方向与外罐端支撑凹台2的u形槽开口方向一致,以便支撑管3装配。支撑管3推入外罐端支撑凹台2和内胆端支撑凹台4的u形槽通道后,完成一处支撑点的绝热支撑结构装配。其余5处支撑点的绝热支撑结构装配方法同理。

28.因支撑管3受内胆和外罐的封头挤压力,故而形成反作用力于内胆和外罐封头,前后两端的6处支撑点对内胆形成垂直向上的合力,足以支撑内胆及其内容物重量,实现了支撑结构对深冷高压储氢容器内胆的碳纤维包裹层无损装配。支撑管长度长、与其他部件接触面积小,其热阻有效增大,延缓了外界热量向内传递速率。

29.外罐端支撑凹台2、内胆端支撑凹台4及环形定位基座5,与压力容器的内胆、外罐有效配合以及支撑管与u形槽的有效配合保证了运输过程中绝热支撑结构不发生相对滑动。环形定位基座5在具有垫片功能的同时,因其曲面形状与内胆封头相切而具有位置的唯一性,故而具有定位功能。

30.支撑结构的支撑管由无碱玻璃纤维布浸以环氧树脂经热卷烘焙而成的低温绝热环氧玻璃钢制成,其余结构由低温绝热玻璃钢或其他绝热复合材料制成。材料的选用保证了结构具有足够的强度与刚度,同时有效降低支撑结构漏热载荷,满足深冷高压储氢容器的绝热需求。

31.实施例2

如图8所示,本发明绝热支撑结构,位于深冷高压储氢瓶的外罐1和内胆之间,起到支撑和绝热作用。内胆由容器内胆碳纤维包裹层以及容器内胆金属层组成。本发明绝热支撑结构包括外罐定位部件、支撑管以及内胆定位部件,支撑管连接在外罐定位部件与内胆定位部件之间。内胆定位部件包括环形定位基座5,环形定位基座5设置在深冷高压储氢瓶内胆的封头外表面,环形定位基座的内表面为与封头外表面形状相吻合的曲面,支撑管设置在环形定位基座上并分布在同一个圆上。

32.在本实施例中,内胆端支撑凹台4的数量为3个,3个内胆端支撑凹台4连成正三角形。

33.在本实施例中,外罐定位部件包括外罐定位基座和外罐端支撑凹台2,外罐定位基座在容器外罐1的内壁面处经焊接或直接铸造形成,并位于容器外罐1中心位置的支撑点处,其分布呈等腰三角形,每端设有三处,如图4所示。外罐端支撑凹台2的突出部分与定位槽凹台的槽孔过盈配合后,绝热支撑管3一端连接在外罐端支撑凹台2内,绝热支撑管3另一端连接在内胆端支撑凹台4内,三根绝热支撑管3呈交错分布状,见图8。

34.在本实施例中,外罐端支撑凹台2和内胆端支撑凹台4上均开设有一个槽口,绝热支撑管通过该槽口进入外罐端支撑凹台2和内胆端支撑凹台4内。

35.在本实施例中,位于外罐端支撑凹台2和内胆端支撑凹台4上的槽口形状为u形槽。

36.环形定位基座5其曲面形状与容器内胆碳纤维包裹层相切,可直接确定装配位置,并涂胶供装配期间固定。确定与外罐端支撑凹台2为同心圆后,内胆端支撑凹台4在环形定位基座5上涂胶固定,并保证其u形槽开口方向与外罐端支撑凹台2的u形槽开口方向一致,以便支撑管3装配。支撑管3推入外罐端支撑凹台2和内胆端支撑凹台4的u形槽通道后,完成一处支撑点的绝热支撑结构装配。其余5处支撑点的绝热支撑结构装配方法同理,但储氢瓶封头两端的支撑管分布互为中心对称。

37.因支撑管3受内胆和外罐的封头挤压力,故而形成反作用力于内胆和外罐封头,前后两端的6处支撑点对内胆形成垂直向上的合力,足以支撑内胆及其内容物重量,实现了支撑结构对深冷高压储氢容器内胆的碳纤维包裹层无损装配;与此同时,因两端封头的支撑管呈中心对称分布,两端封头所受扭矩旋向相反,大小相同,合转矩为0;此外,支撑管长度长、与其他部件接触面积小,其热阻有效增大,延缓了外界热量向内传递速率。

38.外罐端支撑凹台2、内胆端支撑凹台4及环形定位基座5,与压力容器的内胆、外罐有效配合以及支撑管与u形槽的有效配合保证了运输过程中绝热支撑结构不发生相对滑动。环形定位基座5在具有垫片功能的同时,因其曲面形状与内胆封头相切而具有位置的唯一性,故而具有定位功能。

39.支撑结构的支撑管由无碱玻璃纤维布浸以环氧树脂经热卷烘焙而成的低温绝热环氧玻璃钢制成,其余结构由低温绝热玻璃钢或其他绝热复合材料制成。材料的选用保证了结构具有足够的强度与刚度,同时有效降低支撑结构漏热载荷,满足深冷高压储氢容器的绝热需求。

40.上述具体实施方式,仅为说明本发明的技术构思和结构特征,目的在于让熟悉此项技术的相关人士能够据以实施,但以上内容并不限制本发明的保护范围,凡是依据本发明的精神实质所作的任何等效变化或修饰,均应落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1