一种先导式高温泄压阀及氢燃料电池汽车的气瓶的制作方法

1.本发明涉及氢燃料电池汽车安全气瓶技术领域,尤其涉及一种先导式高温泄压阀及氢燃料电池汽车的气瓶。

背景技术:

2.对于氢燃料电池汽车,由于其燃料为高压氢气,为防止由于发生火灾而造成氢瓶爆炸的风险,往往在瓶阀上安装有tprd(温度泄压装置)来及时排出氢瓶内的氢气。tprd的动作过程为:当tprd受到一定温度(常采用110℃,称为激活温度)时,tprd内部的玻璃泡会破裂,从而使氢瓶内部的高压氢气泄放到大气中。但对于长度较长的气瓶,由于只在瓶阀一端安装有tprd,当火灾发生在气瓶另一端或气瓶中部时,tprd无法及时达到激活温度,从而无法尽早排出气瓶内的氢气,可能会导致气瓶爆破的风险。针对此情况,会有厂家在气瓶两端和中部安装三个tprd,并通过高压管路连接,这样虽然可以起到防火作用,但在系统上多增加了一段与气瓶内部直连的高压管路,这样增大了氢气泄露的风险,同时如若管路受到碰撞而破裂,会导致气瓶内氢气直接排到大气中。

技术实现要素:

3.本发明的目的在于针对已有的技术现状,提供一种一种先导式高温泄压阀及氢燃料电池汽车的气瓶,既可以全面监测气瓶上的温度变化,又降低了管路及气瓶中气体泄漏的风险,同时,高温泄压阀采用先导式结构,弥补了低压管路中升压变化过小的缺陷。

4.为达到上述目的,本发明采用如下技术方案:

5.一种先导式高温泄压阀,包括阀体、第一阀芯和第二阀芯,阀体中设有高温触发腔、第一阀芯安装通道和第二阀安装通道;

6.所述阀体中还设有非贯穿的先导流道和贯穿的高压泄放流道,先导流道的直径小于高压泄放流道的直径;

7.所述第一阀芯安装通道的触发输入端与高温触发腔连通,第一阀芯安装通道的触发执行端与先导流道中部连通,第一阀芯装配在第一阀芯安装通道中,使第一阀芯安装通道与先导流道的连通处封闭;

8.所述第二阀芯安装通道的触发输入端与先导流道的末端连通,第二阀芯安装通道的触发执行端与高压泄放流道中部连通,第二阀芯装配在第二阀芯安装通道中,使第二阀芯安装通道与高压泄放流道的连通处封闭。

9.进一步的,所述第一阀芯包括先导导杆、先导弹簧、先导弹簧堵头以及先导活门和先导堵头,先导导杆的中部设有与先导活门匹配的环向槽,所述第一阀芯安装通道包括非贯穿的第一通道和第二通道且两者相互垂直交错,第一通道与先导流道连通且先导活门设置在第一通道靠近先导流道的一段,先导导杆、先导弹簧、先导弹簧堵头依次设置在第二通道中,先导导杆使先导活门抵紧第一通道与先导流道的连通口,进而使先导流道封闭,先导堵头设置在第一通道的入口端。

10.进一步的,所述先导活门为圆柱体且其前端为锥面,先导活门侧面上嵌套设有密封圈。

11.进一步的,所述先导活门和先导堵头与先导导杆接触的端面上均嵌入设有先导滚珠,先导导杆上设有两滚珠槽且先导活门端面和先导堵头端面所设先导滚珠分别嵌入两滚珠槽之中。

12.进一步的,所述第二阀芯包括主阀导杆、主阀弹簧、主阀弹簧堵头以及主阀活门和主阀堵头,主阀导杆的中部设有与主阀活门匹配的环向槽,所述第二阀芯安装通道包括非贯穿的第三通道和第四通道且两者相互垂直交错,第三通道的末端与高温泄压流道连通且主阀活门设置在第三通道靠近高温泄压流道的一段,主阀导杆、主阀弹簧、主阀弹簧堵头依次设置在第四通道中,主阀导杆使主阀活门抵紧第三通道与高温泄压流道的连通口,进而使高温泄压流道封闭,主阀堵头设置在第三通道的入口端。

13.进一步的,所述主阀活门为圆柱体,主阀活门侧面上嵌套设有密封圈。

14.进一步的,所述主阀活门和主阀堵头与主阀导杆接触的端面上均嵌入设有主阀滚珠,主阀导杆上设有两滚珠槽且主阀活门端面和主阀堵头端面所设主阀滚珠分别嵌入两滚珠槽之中。

15.一种氢燃料电池汽车的气瓶,包括气瓶本体、高温泄压阀、低压管路;

16.所述高温泄压阀固定设置在气瓶本体一端,且先导流道的入口端、高压泄放流道的入口端均与气瓶本体连通;

17.所述低压管路一端与高温泄压阀中的高温触发腔连通、另一端固定设置在气瓶本体远离高温泄压阀一端,且低压管路中充满惰性气体。

18.进一步的,所述高温泄压阀的阀体上设有与高温触发腔连通的管路接口,高温触发内腔通过管路接口与低压管路连通。

19.进一步的,所述高温泄压阀的阀体上还设有与高温触发腔连通的单向阀,单向阀用于通过高温触发腔向低压管路中注入惰性气体。

20.本发明的有益效果为:

21.在气瓶长度方向上布置充满惰性气体的低压管路,并配合气动触发的高温泄压阀使气瓶快速泄压,既可以全面监测气瓶上的温度变化,又降低了管路及气瓶中气体泄漏的风险;高温泄压阀采用先导式结构,低压管道因温度升高而产生压强变化,使第一阀芯安装通道内的第一阀芯动作,继而使先导流道导通,气瓶内的高压气体进入先导流道使第二阀芯安装通道内的第二阀芯动作,继而使高温泄压流道导通,气瓶内的高压气体经高温泄压流道排出,从而快速实现高温泄压,弥补了低压管路中升压变化过小的缺陷;高温泄压阀在完成高温泄压工作后,可以装配后重复使用,降低了设备成本。

附图说明

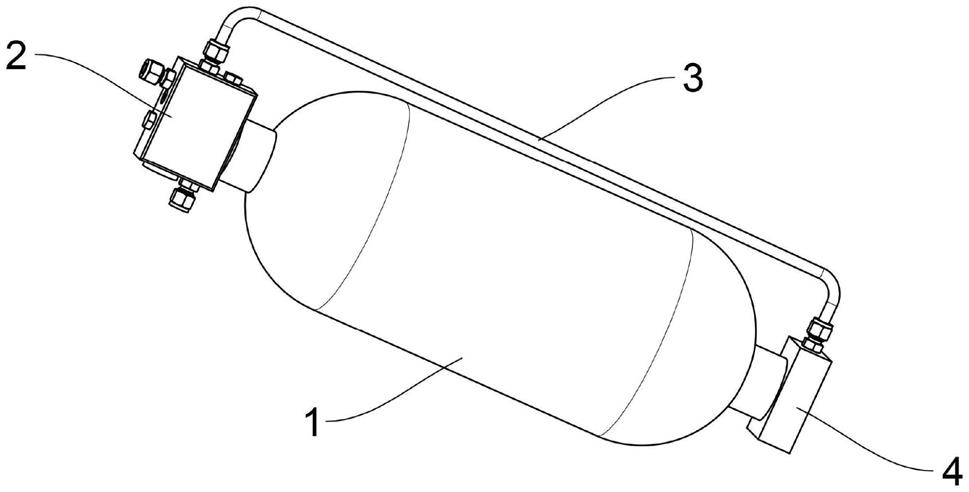

22.图1为本发明气瓶的结构示意图;

23.图2为本发明先导式高温泄压阀的结构示意图(非泄压状态);

24.图3为本发明先导式高温泄压阀的结构示意图(泄压状态);

25.图4为本发明先导导杆与先导活门的配合状态示意图。

26.标注说明:1、气瓶本体,2、高温泄压阀,2-1、阀体,2-1-1、先导流道,2-1-2、高压泄

放流道,2-1-3、第一阀芯安装通道,2-1-4、第二阀芯安装通道,2-2、先导弹簧堵头,2-3、先导弹簧,2-4、先导导杆,2-5、先导堵头,2-6、先导活门,2-7、先导滚珠,2-8、工艺孔堵头,2-9、主阀弹簧堵头,2-10、主阀弹簧,2-11、主阀导杆,2-12、主阀堵头,2-13、主阀活门,2-14、主阀滚珠,2-15、单向阀,2-16、管路接口,2-17、高压泄放口,3、低压管路,4、支架。

具体实施方式

27.下面结合附图对本发明作进一步说明。

28.请参阅图1-2所示,一种先导式高温泄压阀,包括阀体2-1、第一阀芯和第二阀芯,阀体2-1中设有高温触发腔2-1-5、第一阀芯安装通道2-1-3和第二阀安装通道2-1-4,具体结构如下:

29.阀体2-1中还设有非贯穿的先导流道2-1-1和贯穿的高压泄放流道2-1-2,先导流道2-1-1的直径小于高压泄放流道2-1-2的直径。实际设计时,先导流道2-1-1的直径远应小于高压泄放流道2-1-2的直径;

30.第一阀芯安装通道2-1-3的触发输入端与高温触发腔2-1-5连通,从而向第一阀芯安装通道2-1-3输入触发源,第一阀芯安装通道2-1-3的触发执行端与先导流道2-1-1中部连通,第一阀芯装配在第一阀芯安装通道2-1-3中,使第一阀芯安装通道2-1-3与先导流道2-1-1的连通处封闭,执行触发时,由高温触发腔2-1-5输入触发源驱动第一阀芯动作,使先导流道2-1-1贯通;

31.第二阀芯安装通道2-1-4的触发输入端与先导流道2-1-1的末端连通,从而向第二阀芯安装通道2-1-4输入触发源,第二阀芯安装通道2-1-4的触发执行端与高压泄放流道2-1-2中部连通,第二阀芯装配在第二阀芯安装通道2-1-4中,使第二阀芯安装通道2-1-4与高压泄放流道2-1-2的连通处封闭,执行触发时,由先导流道2-1-1输入的触发源驱动第二阀芯动作,使高压泄放流道2-1-2贯通;

32.高压泄放流道2-1-2的出口端敞开。其中,高压泄放流道2-1-2的出口端还设有高压泄放口2-17。

33.需要说明的是,为了加工先导流道2-1-1,先导流道2-1-1的末端与第一阀芯安装通道2-1-3之间的段落通过工艺孔加工,工艺孔中设有工艺孔堵头2-8。

34.上述技术方案,作为其中一种实施例,第一阀芯包括先导导杆2-4、先导弹簧2-3、先导弹簧堵头2-2以及先导活门2-6和先导堵头2-5,先导导杆2-4的中部设有与先导活门2-6匹配的环向槽,第一阀芯安装通道2-1-3包括非贯穿的第一通道和第二通道且两者相互垂直交错,第一通道与先导流道连通2-1-1且先导活门2-6设置在第一通道靠近先导流道2-1-1的一段,先导导杆2-4、先导弹簧2-3、先导弹簧堵头2-2依次设置在第二通道中,先导弹簧2-3处于压缩状态,先导导杆2-4使先导活门2-6抵紧第一通道与先导流道2-1-1的连通口,进而使先导流道2-1-1封闭,先导堵头2-5设置在第一通道的入口端。

35.其中,先导活门2-6为圆柱体且其前端为锥面,先导活门侧面上嵌套设有密封圈。

36.优选的是,先导活门2-6和先导堵头2-5与先导导杆2-4接触的端面上均嵌入设有先导滚珠2-7,先导导杆2-4上设有两滚珠槽且先导活门2-6端面和先导堵头2-5端面所设先导滚珠2-7分别嵌入两滚珠槽之中,利于先导导杆2-4运动。

37.请参阅图4所示,为保证先导活门2-6始终受到向右的作用力来保证其对先导流道

2-1-1的密封,可将先导导杆2-4靠近先导滑门2-6一侧的滚珠槽设计成斜槽,这样,在先导弹簧2-3作用力下,先导活门2-6将始终保持压紧状态。

38.上述技术方案,作为其中一种实施例,第二阀芯包括主阀导杆2-11、主阀弹簧2-10、主阀弹簧堵头2-9以及主阀活门2-13和主阀堵头2-12,主阀导杆2-11的中部设有与主阀活门2-13匹配的环向槽,第二阀芯安装通道2-1-4包括非贯穿的第三通道和第四通道且两者相互垂直交错,第三通道的末端与高温泄压流道2-1-2连通且主阀活门2-13设置在第三通道靠近高温泄压流道2-1-2的一段,主阀导杆2-11、主阀弹簧2-10、主阀弹簧堵头2-9依次设置在第四通道中,主阀弹簧2-10处于压缩状态,主阀导杆2-11使主阀活门2-13抵紧第三通道与高温泄压流道2-1-2的连通口,进而使高温泄压流道2-1-2封闭,主阀堵头2-12设置在第三通道的入口端。

39.其中,主阀活门2-13为圆柱体,主阀活门2-13侧面上嵌套设有密封圈。

40.优选的是,主阀活门2-13和主阀堵头2-12与主阀导杆2-11接触的端面上均嵌入设有主阀滚珠2-14,主阀导杆2-11上设有两滚珠槽且主阀活门2-13端面和主阀堵头2-12端面所设主阀滚珠2-14分别嵌入两滚珠槽之中。

41.请参阅图1-3所示,一种氢燃料电池汽车的气瓶,包括气瓶本体1、高温泄压阀2、低压管路3。

42.高温泄压阀2固定设置在气瓶本体1一端,先导流道2-1-1、高压泄放流道2-1-2的入口端均与气瓶本体1连通。

43.低压管路3一端与高温泄压阀2中的高温触发腔2-1-5连通、另一端通过支架4固定设置在气瓶本体1远离高温泄压阀2一端,且低压管路3中充满惰性气体。可选的是,低压管道3中的惰性气体为氮气或氦气。

44.此外,高温泄压阀2的阀体2-1上设有与高温触发腔2-1-5连通的管路接口2-16,高温触发内腔通过管路接口与低压管路连接。高温泄压阀2的阀体2-1上还设有与高温触发内腔2-1-5连通的单向阀2-15,单向阀2-15用于通过高温触发内腔2-1-5向低压管路3中注入惰性气体。

45.为了保证密封性,各个堵头、接口和单向阀上均嵌套设有密封圈。

46.请参阅图2-3所示,该气瓶的工作原理如下:

47.当遇到火灾时,气瓶本体1周围的温度升高,使低压管路3内惰性气体的压强增大,惰性气体推动先导导杆2-4使其克服先导弹簧2-3的作用力并向下移动。

48.当先导导杆2-4移动到图3所示位置时,先导活门2-6失去了先导导杆2-4的支撑力,先导活门2-6在气瓶本体1内高压压力下迅速左移,高压气体通过先导流道2-1-1流至主阀导杆2-11左侧,使主阀导杆2-11左侧瞬间充满高压气体,进一步使主阀导杆2-11迅速克服主阀弹簧2-10的作用力并向右移动。

49.当主阀导杆2-10移动到图3所示位置时,主阀活门2-13失去了主阀导杆2-11的支撑力,主阀活门2-13在气瓶本体1内高压压力下迅速上移,高压气体从高压泄放口2-17排出。

50.总的来说,本发明的优点在于:

51.1、在气瓶长度方向上布置充满惰性气体的低压管路3,并配合气动触发的高温泄压阀2使气瓶快速泄压,既可以全面监测气瓶上的温度变化,又降低了管路及气瓶中气体泄

漏的风险;

52.2、高温泄压阀2采用先导式结构,低压管道3因温度升高而产生压强变化,使第一阀芯安装通道2-1-3内的第一阀芯动作,继而使先导流道2-1-1导通,气瓶内的高压气体进入先导流道2-1-1使第二阀芯安装通道2-1-4内的第二阀芯动作,继而使高温泄压流道2-1-2导通,气瓶内的高压气体经高温泄压流道2-1-2排出,从而快速实现高温泄压,弥补了低压管路3中升压变化过小的缺陷;

53.3、高温泄压阀2在完成高温泄压工作后,可以装配后重复使用,降低了设备成本。

54.当然,以上仅为本发明较佳实施方式,并非以此限定本发明的使用范围,故,凡是在本发明原理上做等效改变均应包含在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1