一种海陆两用大容量储氢集装箱的制作方法

1.本发明涉及压缩氢气储存与运输设备技术领域,具体地说是一种海陆两用大容量储氢集装箱。

背景技术:

2.氢能是一种来源广泛、清洁无碳、灵活高效、应用场景丰富的二次能源,是推动传统化石能源清洁高效利用和支撑可再生能源大规模发展的理想互联媒介,是实现交通运输、工业和建筑等领域大规模深度脱碳的最佳选择。国际社会对保障能源安全、保护生态环境、应对气候变化等问题日益重视,各国和地区纷纷把开发利用氢能作为国家能源战略的重要组成部分及实现可持续发展的重要途径。

3.现有技术中储存和运输氢气使用的管束式集装箱集成的是压力20mpa的ⅰ型钢制储氢气瓶,由于储氢的最大压强小,单位体积能够储存的压缩氢气较少,容重比低,运输效率低。最新的的压力50mpa的ⅲ型铝内胆全缠绕储氢气瓶最大压强大,容重比高,运输效率高,但是由于公称压力50mpa的ⅲ型储氢气瓶结构与公称压力20mpa的ⅰ型储氢气瓶不同,现有管束式集装箱无法集成公称压力50mpa的ⅲ型储氢气瓶。

技术实现要素:

4.本发明的目的是提供一种海陆两用大容量储氢集装箱,能够集成公称压力50mpa的ⅲ型储氢气瓶,解决氢气储存和运输设备容重比低,效率低的技术问题。

5.为了实现上述目的,本发明采用如下技术方案。

6.一种海陆两用大容量储氢集装箱,包括箱体和设在箱体内部的储氢气瓶组。

7.所述储氢气瓶组为一组或并排设置的相互连通的多组,每组储氢气瓶组包括多个相互平行且两端对齐的储氢气瓶。

8.所述箱体内设有位于储氢气瓶组前后两端的起固定作用的端板,以及用于限制每个储氢气瓶径向方向变形的瓶体固定架,所述端板上与储氢气瓶对应的位置设有连接法兰,连接法兰上设有用于夹紧储氢气瓶的气瓶锁紧装置。

9.所述箱体最前端的端板与箱体前侧内壁之间形成前操作仓,箱体最后端的端板与箱体后侧内壁之间形成后操作仓,相邻两组储氢气瓶组之间的两个端板之间形成中仓,前操作仓和后操作仓内至少设置一套通用充放装置。

10.所述储氢气瓶还设有安全泄放装置。

11.进一步地,所述储氢气瓶两末端变细形成轴头,轴头末端设有端塞,所述气瓶锁紧装置通过夹紧轴头将储氢气瓶固定。

12.进一步地,所述气瓶锁紧装置包括两个半圆形锁紧片和锁紧螺栓,两个锁紧片通过锁紧螺栓连接环抱在所述轴头上,利用锁紧螺栓的预紧力夹紧轴头,气瓶锁紧装置通过螺栓与所述连接法兰固定连接,连接法兰通过螺栓与端板连接。

13.进一步地,储氢气瓶组为多组时,多组储氢气瓶组沿储氢气瓶长度方向排列,相邻

的储氢气瓶组中相对应的储氢气瓶通过连接管连接。

14.进一步地,所述通用充放装置包括汇总管路和与汇总管路连接的通用充放接头,汇总管路通过圈管与最近的储氢气瓶组中的每个储氢气瓶连接,通用充放接头与汇总管路之间设有总闸。

15.进一步地,所述安全泄放装置包括泄放阀与泄放管路,每个储氢气瓶至少设有一个安全泄放装置,泄放阀设在端塞上,泄放管路一端与泄放阀连接,另一端通向所述箱体顶部便于氢气逸散。

16.进一步地,所述泄放阀为两通泄放阀或三通泄放阀,两通泄放阀或三通泄放阀均包括第一接口和第二接口,第一接口通过端塞与储氢气瓶连接,第二接口设有反拱带槽型爆破片,且第二接口的出口与泄放管路连接;三通泄放阀还包括第三接口,第三接口设有瓶阀或与连接管连接。

17.进一步地,所述圈管通过设在端塞上的瓶阀与储氢气瓶连接或通过设在三通泄放阀第三接口上的瓶阀与储氢气瓶连接。

18.进一步地,所述连接管端部通过端塞与储氢气瓶连接或通过三通泄放阀的第三接口与储氢气瓶连接。

19.进一步地,所述每个储氢气瓶组两端的端板,其中一个端板与箱体固定连接,另一个端板与箱体可调节固定连接。

20.进一步地,所述瓶体固定架位于每个储氢气瓶组两端的端板之间,且瓶体固定架设有一个或多个。

21.进一步地,所述瓶体固定架与箱体可调节固定连接,瓶体固定架与储氢气瓶接触的部位设有防护套。

22.进一步地,所述汇总管路上设有压力表和温度计,压力表与汇总管路之间还设有压力表阀。

23.进一步地,所述连接管和圈管中部都设有螺旋部。

24.进一步地,所述泄放阀为爆破式泄放阀。

25.与现有技术相比,本发明具有以下有益效果:1、本发明针对使用公称压力50mpa的ⅲ型储氢气瓶21而设计,ⅲ型储氢气瓶21公称工作压力50mpa,水压试验压力达75mpa以上,爆破压力达150mpa以上,单瓶水容积≥450升,循环寿命≥15000次,组成集束集装箱储氢量≥1000千克,更高的公称工作压力提高了容重比,且安全可靠,寿命长;2、本发明的箱体在前、后端设有前操作仓11和后操作仓12,根据特定的应用场景,可以在前操作仓11和后操作仓12各自设置通用充放装置5,当储氢集装箱在吊装转运时无需特别注意朝向,均能够方便进行充放操作;3、本发明针对ⅲ型储氢气瓶21铝胆+外部缠绕碳纤维等加固材料,无法直接连接紧固件进行固定的特征,通过设计气瓶锁紧装置32,利用两个锁紧片33配合夹紧轴头22,在不损伤储氢气瓶21的前提下对储氢气瓶21的两端进行有效固定;4、本发明针对ⅲ型储氢气瓶21长径比大,瓶身中段刚性较弱的特征,通过设计瓶体固定架4来限制储氢气瓶21在径向方向的变形,且瓶身固定架4与储氢气瓶21接触部分设有防护套41,避免损伤储氢气瓶21。

附图说明

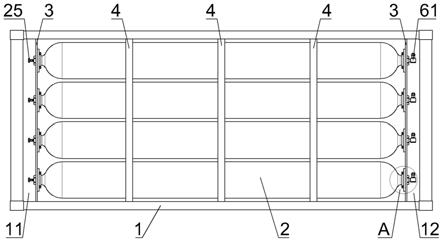

26.图1是实施例一中的储氢集装箱的整体结构示意图。

27.图2是储氢气瓶的结构示意图。

28.图3是图1中a处的放大示意图。

29.图4是图3中b-b方向的结构示意图。

30.图5是整体式的瓶体固定架的结构示意图。

31.图6是分体式的瓶体固定架的结构示意图。

32.图7是实施例一中前操作仓的布置示意图。

33.图8是实施例一中后操作仓的布置示意图。

34.图9是两通泄放阀的结构示意图。

35.图10是实施例二中的储氢集装箱的整体结构示意图。

36.图11是图10中c处的放大示意图。

37.图12是实施例二中后操作仓的布置示意图。

38.图13是三通泄放阀的结构示意图。

39.图14是实施例三中的储氢集装箱的整体结构示意图。

40.图15是实施例四中的储氢集装箱的整体结构示意图。

41.图16是图15中d处的放大示意图,连接管采用螺旋部的轴线与储氢气瓶长度方向垂直的形式。

42.图17是图15中d处的放大示意图,连接管采用螺旋部的轴线与储氢气瓶长度方向平行的形式。

43.图18是实施例四中中仓安全泄放装置的布置示意图。

44.图19是实施例五中的储氢集装箱的整体结构示意图。

45.图20是实施例六中的储氢集装箱的整体结构示意图。

46.附图说明:1、箱体,11、前操作仓,12、后操作仓,13、中仓,2、储氢气瓶组,21、储氢气瓶,22、轴头,23、端塞,24、连接管,25、瓶阀,3、端板,31、连接法兰,32、气瓶锁紧装置,33、锁紧片,34、锁紧螺栓,4、瓶体固定架,41、防护套,42、固定板,43、固定孔,44、连接螺柱,45、中间型,46、边缘型,47、圆弧槽,5、通用充放装置,51、汇总管路,52、通用充放接头,53、圈管,54、总闸,6、安全泄放装置,61、泄放阀,62、两通泄放阀,63、三通泄放阀,64、第一接口,65、第二接口,66、第三接口,67、泄放管路。

具体实施方式

47.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明中一种海陆两用大容量储氢集装箱的特征和性能作进一步详细说明。

48.实施例一请参阅图1至图9,一种海陆两用大容量储氢集装箱,箱体1的尺寸采用20英尺标准集装箱尺寸,箱体1内设置一组储氢气瓶组2。

49.所述储氢气瓶组2包括多个相互平行且两端对齐的公称工作压力50mpa的ⅲ型储氢气瓶21。储氢气瓶21可以交错排列,也可以矩阵排列,作为优选,每个储氢气瓶组2包括按4

×

4矩阵排列的16个储氢气瓶21。如图2所示,储氢气瓶21主体呈圆柱形,两端变细形成轴

头22,轴头22末端设有端塞23,端塞23用于连接各种需要与储氢气瓶21连接的部件。

50.箱体1设有两个端板3,一个设在靠近箱体1前端的位置,另一个设在靠近箱体1后端的位置。靠近箱体1前端的端板3与箱体1通过螺栓可调节连接,并且在端板3和箱体1之间设有橡胶垫,用于提供一定的弹性余量;靠近箱体1后端的端板3与箱体1通过焊接固定连接。

51.靠近箱体1前端的端板3在箱体1前部分隔出前操作仓11,靠近箱体1后端的端板3在箱体1后部分隔出后操作仓12。

52.两个端板3上均设有与储氢气瓶组2中的储氢气瓶21一一对应的,呈4

×

4矩阵排列的16个连接法兰31,如图3所示,连接法兰31通过螺栓固定在端板3上。连接法兰31上设有通过螺栓与连接法兰31连接的气瓶锁紧装置32,如图4所示,气瓶锁紧装置32包括两个半圆形锁紧片33和锁紧螺栓34,两个锁紧片33通过锁紧螺栓34连接环抱在所述轴头22上,利用锁紧螺栓34的预紧力将轴头22夹紧,从而将轴头22固定在端板3上。两个端板3分别从两头固定储氢气瓶组2中的每个储氢气瓶21,将储氢气瓶组2中的16个储氢气瓶21与箱体1固定连接。

53.端板3上可以根据实际情况设置加强筋,以增加稳定性。

54.箱体1内在两个端板3之间设有瓶体固定架4,瓶体固定架4根据实际需要可以设置一个或者多个,作为优选,设置3个瓶体固定架4,在两个端板3之间均匀分布。瓶体固定架4用来限制储氢气瓶21在径向方向产生的变形,瓶体固定架4根据实际情况可以是整体式的,也可以是分体式的。

55.如图5所示,整体式的瓶体固定架4包括固定板42,固定板42边缘设有用于与箱体1连接的螺栓孔,固定板42上设有与储氢气瓶组2中的储氢气瓶21一一对应的,呈4

×

4矩阵排列的16个固定孔43,固定孔43与瓶身接触的面上设有防护套41,防止损坏瓶身的外层加固材料。

56.使用整体式的瓶体固定架4组装储氢集装箱时,先拆下与箱体1通过螺栓可调节连接的端板3,将所有瓶体固定架4使用螺栓固定在箱体1上。将储氢气瓶21从箱体1未安装端板3的一侧穿入固定孔43中,调整所有储氢气瓶21对齐,利用与箱体1焊接连接的端板3上的气瓶锁紧装置32将储氢气瓶21相对应一端的轴头22固定。然后安装与箱体1通过螺栓可调节连接的端板3,先将该端板3放置到位,利用其上的气瓶锁紧装置32将储氢气瓶21相对应一端的轴头22固定,再利用螺栓将端板3固定在箱体1上。一个储氢气瓶组2在箱体1内固定完成。

57.如图6所示,分体式的瓶体固定架4包括分体式固定块和连接螺柱44,分体式固定块分为中间型45和边缘型46,中间型45在两侧各设有4个与储氢气瓶瓶身接触的圆弧槽47,边缘型46只在一侧设有4个圆弧槽47,圆弧槽47与瓶身接触的面上设有防护套41,分体式固定块两端设有用于与箱体1连接的螺栓孔。多个分体式固定块使用连接螺柱44和螺母配合加强连接,在安装时边缘型46位于上下两端,中间型45位于两端的边缘型46之间。利用相邻两个分体式固定块上的圆弧槽47相配合,限定位于其间的储氢气瓶21瓶身的径向变形。

58.使用分体式的瓶体固定架4组装储氢集装箱时,先拆下与箱体1通过螺栓可调节连接的端板3,利用螺栓将最下端的边缘型46连接在箱体1上,安放第一层的4个储氢气瓶21,再利用螺栓将中间型45连接在箱体1上,同时使用连接螺柱44和螺母加强分体式固定块之

间的连接。按相同顺序安放至第4层的4个储氢气瓶21,利用螺栓将最上端的边缘型46连接在箱体1上,同时使用连接螺柱44和螺母加强分体式固定块之间的连接。调整所有储氢气瓶21对齐,利用与箱体1焊接连接的端板3上的气瓶锁紧装置32将储氢气瓶21相对应一端的轴头22固定。然后安装与箱体1通过螺栓可调节连接的端板3,先将该端板3放置到位,利用其上的气瓶锁紧装置32将储氢气瓶21相对应一端的轴头22固定,再利用螺栓将端板3固定在箱体1上。一个储氢气瓶组2在箱体1内固定完成。

59.如图7所示,在前操作仓11内设有一套通用充放装置5,包括汇总管路51、通用充放接头52、压力表和温度计。汇总管路51固定在端板3上。汇总管路51末端分为两支,每一支都通过总阀54连接一个通用充放接头52。汇总管路51通过圈管53连接设在端塞23上的瓶阀25,从而与每个储氢气瓶21连接。汇总管路51上连接压力表和温度计,其中压力表与汇总管路之间还设有压力表阀。

60.如图8~9所示,在后操作仓12内设有安全泄放装置6,后操作仓12中每个储氢气瓶21的端塞23都连接有一个两通泄放阀62。两通泄放阀62的第一接口64通过端塞23与储氢气瓶21连接,第二接口65设有反拱带槽型爆破片,当瓶内压力异常增加到警戒值时,反拱带槽型爆破片能够被破环并释放压力。第二接口65的出口与泄放管路67连接,泄放管路67的另一端通向所述箱体1顶部便于氢气逸散。

61.箱体1顶部设有用于吊装的起吊孔,箱体1底部设有用于叉车叉装的叉孔。在需要转运储氢集装箱时,可以使用吊装或者叉车装卸。

62.要执行充气或放气操作时,同时只打开的一个或通过连接管24连接的一排储氢气瓶21上的瓶阀25,其余的瓶阀25均关闭。将输氢管路与通用充放接头52连接,打开相应的总闸54即可在压力的作用下进行充放操作。操作完成后关闭总闸54,断开输氢管路。

63.遇到安全泄放装置6由于压力异常升高被破坏,从而开始泄压的状况时,关闭安全泄放装置6被破坏的储氢气瓶21的瓶阀25,断开其与汇总管路51的连接,防止其他正常状态的储氢气瓶21中的氢气从被破坏的安全泄放装置6溢出。

64.实施例二请参阅图10至图13,与实施例一不同的是,实施例二在后操作仓12设有安全泄放装置6以及与前操作仓11相同的通用充放装置5。

65.后操作仓12中每个储氢气瓶21的端塞23都连接有一个三通泄放阀63,三通泄放阀63的第一接口64通过端塞23与储氢气瓶21连接。第二接口65设有反拱带槽型爆破片,当瓶内压力异常增加到警戒值时,反拱带槽型爆破片能够被破环并释放压力。第二接口65的出口与泄放管路67连接,泄放管路67的另一端通向所述箱体1顶部便于氢气逸散。第三接口66设有瓶阀25,瓶阀25通过圈管53与后操作仓12中的通用充放装置5连接。

66.具体使用时,由于储氢集装箱前后各有一套通用充放装置5,储氢集装箱在转运过程中无需特别注意放置时的方向,即使一端不方便进行充放操作,另一端同样可以完成。

67.实施例三请参阅图14,与实施例二不同的是,实施例三在前操作仓11和后操作仓12中均如实施例二的后操作仓12一样,同时设有安全泄放装置6和通用充放装置5。

68.同一个储氢气瓶21的两端各自设有一套安全泄放装置6,能够避免设置单个安全泄放装置6时,泄放量不足导致不能及时缓解压力异常增加的情景。

69.实施例四请参阅图15至图18,与实施例一不同的是,实施例四中的储氢集装箱,箱体1的尺寸采用40英尺标准集装箱尺寸,箱体1内设置两组储氢气瓶组2。两组储氢气瓶组2沿储氢气瓶21长度方向直线排列,两组储氢气瓶组2共使用四个端板3固定在箱体1内。箱体1最前端的端板3在箱体1前部分隔出前操作仓11,箱体1最后端的端板3在箱体1后部分隔出后操作仓12,箱体1中部的两个端板3之间的区域为中仓13。

70.本实施例中,前操作仓11和后操作仓12中均如实施例一的前操作仓11一样,设有一套通用充放装置5。前操作仓11中的通用充放装置5与前端的储氢气瓶组2中每个储氢气瓶21的端塞23上的瓶阀25连接,后操作仓12中的通用充放装置5与后端的储氢气瓶组2中每个储氢气瓶21的端塞23上的瓶阀25连接。

71.两组储氢气瓶组2的安全泄放装置6均设在中仓13,在两组储氢气瓶组2的储氢气瓶21位于中仓处的端塞23上都连接有一个三通泄放阀63,三通泄放阀63的第一接口64通过端塞23与储氢气瓶21连接。第二接口65设有反拱带槽型爆破片,当瓶内压力异常增加到警戒值时,反拱带槽型爆破片能被破环并释放压力。第二接口65的出口与泄放管路67连接,泄放管路67的另一端通向所述箱体1顶部便于氢气逸散。两组储氢气瓶组2中相对应的储氢气瓶21上的三通泄放阀63的第三接口66通过连接管24连接,将两组储氢气瓶组2中相对应的储氢气瓶21连通。

72.如图16~17所示,连接管24中部螺旋部的轴线方向可以与储氢气瓶21长度方向平行,也可以与储氢气瓶21长度方向垂直。

73.具体使用时,由于两个储氢气瓶组2中的储氢气瓶21通过设在前操作仓11和后操作仓12的通用充放装置5相互连通,两个储氢气瓶组2中相对应的储氢气瓶21又通过连接管24连接,所以所有的储氢气瓶21均相互连通。

74.需要进行充放气操作时,可以在箱体1任意一侧的通用充放装置5进行操作,均可对全部储氢气瓶21进行充放。

75.遇到安全泄放装置6由于压力异常升高被破坏,从而开始泄压的状况时,关闭安全泄放装置6被破坏的储氢气瓶21的瓶阀25以及与其通过连接管24连接的储氢气瓶21的瓶阀25,断开其与汇总管路51的连接,防止其他正常状态的储氢气瓶21中的氢气从被破坏的安全泄放装置6溢出。

76.实施例五请参阅图19,与实施例四不同的是,实施例五除了在中仓13处为每个储氢气瓶21设置有安全泄放装置6,在前操作仓11和后操作仓12给每个储氢气瓶21设置了第二套安全泄放装置6。

77.前操作仓11和后操作仓12中每个储氢气瓶21的端塞23都连接有一个三通泄放阀63,三通泄放阀63的第一接口64通过端塞23与储氢气瓶21连接。第二接口65设有反拱带槽型爆破片,当瓶内压力异常增加到警戒值时,反拱带槽型爆破片能够被破环并释放压力。第二接口65的出口与泄放管路67连接,泄放管路67的另一端通向所述箱体1顶部便于氢气逸散。第三接口66设有瓶阀25,瓶阀25通过圈管53与前操作仓11或后操作仓12中的通用充放装置5连接。

78.同一个储氢气瓶21的两端同时设有两套安全泄放装置6,避免了设置单个安全泄

放装置6泄放量不足导致不能及时缓解压力异常增加的情景。

79.实施例六请参阅图20,与实施例五不同的是,实施例六在中仓13不设置安全泄放装置6,两组储氢气瓶组2的储氢气瓶21位于中仓13处的端塞23与连接管24连接,通过连接管24将两组储氢气瓶组2中相对应的储氢气瓶21连接。

80.实施例七基于前述任一实施例,在安全泄放装置6的泄放管路67末端设有传感器。一旦某个安全泄放装置6被触发,开始释放氢气进行泄压,相应的泄放管路67末端的传感器便被触发。传感器与报警装置通过电路连接,报警装置能够根据预设的信息以及传感器的触发信号,显示被触发的安全泄放装置6所在的储氢气瓶21的具体位置,便于操作人员及时处理。

81.需要说明的是,上述实施例仅用来说明本发明,但本发明并不局限于上述实施例,凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均落入本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1