用于液化石油气储存的低底盘扁平罐及其制造方法与流程

1.本发明涉及一种用于液化石油气(lpg)储存的低底盘扁平罐(low profile flat bombe)及其制造方法。更特别地,本发明涉及一种可以容易地安装在车辆的车体底部以确保车辆的室内空间和装载空间的用于lpg储存的低底盘扁平罐及其制造方法。

背景技术:

2.在设置有lpi发动机的车辆中,作为被构造成向发动机供应lpg燃料的燃料箱的罐被制造为圆柱型或甜甜圈型结构,并设置在车辆的后备箱或行李箱的底部或车辆的车体底部。

3.然而,由于车辆的制造结构为根据车辆设计趋势降低车体的总高度并向下调整车体的重心,并且趋向降低车体底部的高度以确保车辆室内乘客的舒适度(例如,向下调整座椅的臀点),因此难以确保用于安装圆柱型或甜甜圈型罐的空间。

4.例如,圆柱型罐具有长度长且体积大的圆柱形结构,并且占据后备箱或行李箱的内部空间的一部分,从而大幅减少了后备箱或行李箱中的可用空间。

5.此外,在降低车体的总高度、向下调整车体的重心并且降低车体底部的高度的车体中,在车体底部安装圆柱型或甜甜圈型罐有空间限制。

6.在本背景技术部分中公开的信息仅用于增强对本发明的一般背景的理解,并且不能被视为对该信息形成本领域技术人员已知的现有技术的承认或任何形式的暗示。

技术实现要素:

7.本发明的各方面旨在提供一种用于lpg储存的低底盘扁平罐及其制造方法,该低底盘扁平罐具有矩形形状的扁平结构,因此可以容易地安装在车辆的车体底部以确保车辆的室内空间和装载空间。

8.本发明的各方面旨在提供一种用于lpg储存的低底盘扁平罐,该低底盘扁平罐包括:扁平罐体,包括上板、下板和侧板,上板具有穿过上板形成的多个第一穿孔和泵安装孔,下板具有在与多个第一穿孔在上下方向上一致的位置处穿过下板形成的多个第二穿孔,侧板一体地连接上板和下板的第一侧端部和第二侧端部;端板,安装在扁平罐体的前开口和后开口;以及支撑管,支撑管的上端部焊接到多个第一穿孔的内周部并且支撑管的下端部焊接到多个第二穿孔的内周部,以保持上板和下板之间的上下间距。

9.在本发明的各个示例性实施例中,上板和下板可以被设置为被构造成具有相同面积并且纵向长度大于横向长度的板体结构,并且侧板和端板可以被设置为被构造成向外凸出并具有与上板和下板之间的上下间距相同的高度的曲面结构。

10.在本发明的各个示例性实施例中,上板和下板的纵向长度或横向长度可以被设置为大于侧板和端板的高度。

11.在本发明的各个示例性实施例中,可以在多个第一穿孔和多个第二穿孔中的每一个的内周部形成有向扁平罐体的内部弯曲以焊接到每个支撑管的凸缘部。

12.在本发明的各个示例性实施例中,可以在扁平罐体的内部的支撑管之间以预定布置方式设置有多个挡板,多个挡板具有穿过多个挡板形成的流体通过孔,并且多个挡板中的每一个的上端部和下端部可以分别焊接到上板和下板。

13.在本发明的各个示例性实施例中,多个挡板中的每一个可以具有以指定角度弯曲的板体结构,以减轻并分散集中在扁平罐体中的相邻支撑管之间的空间的应力,并且多个挡板中的每一个可以被构造成使得多个挡板中的每一个的焊接到上板和下板的部分的长度和面积最大地增加。

14.在本发明的各个示例性实施例中,可以在下板上在与上板的泵安装孔在上下方向上一致的位置处形成有被构造成具有指定形状的凸肋部(bead portion),凸肋部向扁平罐体的内部凸出。

15.在本发明的各个示例性实施例中,被构造成确保安装泵的空间的凸台部可以焊接到上板的泵安装孔,并且被构造成支撑并保护泵的至少两个加强叶片可以通过焊接连接到焊接到上板的泵安装孔的凸台部的下端部和下板的凸肋部。

16.在本发明的各个示例性实施例中,加强肋可以通过焊接连接到至少两个加强叶片。

17.在本发明的各个示例性实施例中,减轻局部应力的加强钢管可以位于上板和下板之间的中心区域并可以焊接到上板和下板的凸肋部。

18.在本发明的各个示例性实施例中,被构造成与车体固定组装的多个安装支架可以被安装在扁平罐体和端板上。

19.本发明的各方面旨在提供一种用于lpg储存的低底盘扁平罐的制造方法,该方法包括:制造具有指定面积的板体;利用穿孔和拉拔加工,穿过板体的用作上板的一侧区域形成多个第一穿孔和泵安装孔,同时穿过板体的用作下板的另一侧区域形成多个第二穿孔;将板体的两侧端部弯曲以形成侧板;通过焊接弯曲的板体的弯曲侧端部来制造包括上板、下板和侧板的扁平罐体,上板被构造成具有穿过上板形成的多个第一穿孔和泵安装孔,下板被构造成具有在与多个第一穿孔在上下方向上一致的位置处穿过下板形成的多个第二穿孔,侧板一体地连接上板和下板的第一侧端部和第二侧端部;将端板焊接到扁平罐体的前开口和后开口;以及将支撑管的上端部焊接到多个第一穿孔的内周部,同时将支撑管的下端部焊接到多个第二穿孔的内周部,支撑管被构造成将上板和下板彼此连接并保持上板和下板之间的上下间距。

20.在本发明的各个示例性实施例中,该方法可以在将端板焊接到前开口和后开口之前进一步包括:在扁平罐体的内部空间中的相邻支撑管之间的空间中,将被构造成具有流体通过孔的挡板的上端部和下端部焊接到上板和下板。

21.在本发明的各个示例性实施例中,该方法可以在将端板焊接到前开口和后开口之前进一步包括:将被构造成确保安装泵的空间的凸台部焊接到上板的泵安装孔,并且将被构造成支撑并保护泵的至少两个加强叶片焊接到凸台部和下板。

22.在本发明的各个示例性实施例中,该方法可以进一步包括:将泵组件组装到凸台部和加强叶片内。

23.本发明的其它方面和示例性发明在下文中讨论。

24.本发明的上述和其它特征在下文中讨论。

25.本发明的方法和装置具有其它特征和优点,这些特征和优点将从一起用于解释本发明的某些原理的并入本文的附图和以下具体实施方式中变得明显或在附图和具体实施方式中更详细地阐述。

附图说明

26.图1是示例性地示出根据本发明的各个示例性实施例的用于lpg储存的低底盘扁平罐的分解立体图;

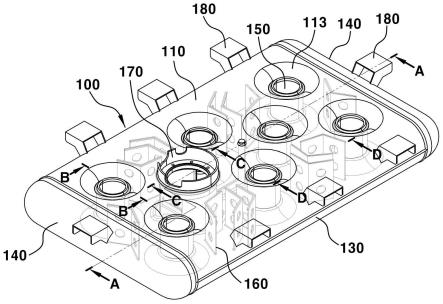

27.图2是示例性地示出根据本发明的各个示例性实施例的用于lpg储存的低底盘扁平罐的组装立体图;

28.图3是示例性地示出根据本发明的各个示例性实施例的用于lpg储存的低底盘扁平罐的截面图;

29.图4是示例性地示出根据本发明的各个示例性实施例的用于lpg储存的低底盘扁平罐的元件中处于焊接状态的支撑管的截面图;

30.图5是示例性地示出根据本发明的各个示例性实施例的用于lpg储存的低底盘扁平罐的元件中处于焊接状态的挡板的立体截面图;

31.图6是示例性地示出根据本发明的各个示例性实施例的用于lpg储存的低底盘扁平罐的元件中处于焊接状态的凸台部和加强叶片的立体截面图;

32.图7是示例性地示出根据本发明的各个示例性实施例的用于lpg储存的低底盘扁平罐的元件中处于焊接状态的加强钢管的立体截面图;

33.图8、图9、图10、图11和图12是依次示例性地示出根据本发明的各个示例性实施例的用于lpg储存的低底盘扁平罐的制造过程的立体图;以及

34.图13是示例性地示出根据本发明的各个示例性实施例的用于lpg储存的低底盘扁平罐的安装位置和状态的示意图。

35.应理解的是,附图不一定按比例绘制,呈现了说明本发明的基本原理的各种优选特征的稍微简化的表示。如本文所公开的本发明的包括例如特定尺寸、取向、位置和形状的特定设计特征将部分地由特别的预期应用和使用环境确定。

36.在附图中,附图标记在附图的几幅图中始终指代本发明的相同或等同的部分。

具体实施方式

37.以下将详细参照本发明的各个实施例,本发明的各个实施例的示例在附图中示出并在下面描述。尽管将结合本发明的示例性实施例来描述本发明,但是将理解的是,本描述并不旨在将本发明限制于示例性实施例。另一方面,本发明旨在不仅涵盖本发明的示例性实施例,而且涵盖可以包括在如所附权利要求书所限定的本发明的思想和范围内的各种替代形式、修改形式、等同形式和其它实施例。

38.图1、图2和图3示出根据本发明的各个示例性实施例的用于lpg储存的低底盘扁平罐,并且在这些图中,附图标记100表示扁平罐体。

39.如图1、图2和图3所示,扁平罐体100包括:上板110,被构造成具有穿过上板110形成的多个第一穿孔111和泵安装孔112;下板120,被构造成具有在与第一穿孔111在上下方向上一致的位置处穿过下板120形成的多个第二穿孔121;以及侧板130,被构造成一体地连

接上板110和下板120的两侧端部。

40.此外,端板140被焊接到扁平罐体100的前开口和后开口,以提供用于扁平罐的lpg填充的封闭空间并且用于防止lpg倒流或溢流。

41.扁平罐体100可以容易地安装在具有降低的总高度和向下调整的重心并且具有降低的车体底部的高度的车辆的车体底部而不受空间限制。

42.为此,上板110和下板120被设置为具有相同面积并且纵向长度大于横向长度的板体结构,并且侧板130和端板140被设置为具有与上板110和下板120之间的上下间距相同的高度并且向外凸出的曲面结构。

43.此外,由于上板110和下板120的纵向长度或横向长度被设置为大于侧板130和端板140的高度,从而扁平罐体100被制造为扁平的矩形形状,扁平罐体100可以容易地安装在车辆的车体底部而不受空间限制,因此,可以确保车辆的室内空间大和装载空间大。

44.在扁平罐体100中,上板110和下板120不能变形以容易地承受填充有lpg的扁平罐的内部压力,并且需要始终保持上板110和下板120之间的上下间距恒定。

45.为此,多个支撑管150被设置在上板110和下板120之间。

46.更具体地,如图4所示,支撑管150的上端部的外径部附接并焊接到上板110的第一穿孔111的内周部,并且支撑管150的下端部的外径部附接并焊接到下板120的第二穿孔121的内周部。

47.此处,在第一穿孔111和第二穿孔121的内周部通过拉拔加工形成有凸缘部113和123,凸缘部113和123向扁平罐体100的内部弯曲以焊接到支撑管150。

48.因此,如图4所示,在支撑管150的上端部的外径部与第一穿孔111的内周部的凸缘部113之间的接触区域和支撑管150的下端部的外径部与第二穿孔121的内周部的凸缘部123之间的接触区域处形成有外露的凹谷114和124作为容易地进行焊接的空间。

49.因此,诸如焊枪的设备可以容易地接近谷114和124,从而能够容易地进行焊接。

50.因此,支撑管150通过焊接一体地连接到上板110和下板120,从而用于牢固地固定上板110和下板120并保持上板110和下板120之间的上下间距恒定,因此,上板110和下板120不会因填充有lpg的扁平罐的内部压力而变形。

51.在扁平罐体100的内部空间中的相邻支撑管150之间的空间中以指定布置方式设置有多个挡板160,每个挡板160包括以指定角度弯曲的板体和穿过板体形成的流体通过孔162,每个挡板160的上端部和下端部附接并焊接到上板110的下表面和下板120的上表面。

52.因此,各个挡板160被构造成在允许诸如lpg的流体通过流体通过孔162流动的同时降低流体的速度和由此引起的噪音,并且因为挡板160通过焊接连接到上板110和下板120,因此挡板160还被构造成分散施加到上板110和下板120的应力。

53.此外,当每个挡板160的上端部和下端部附接并焊接到上板110的下表面和下板120的上表面时,每个挡板160的焊接部可以形成为具有尽可能长的长度以减轻施加到扁平罐的应力。

54.更具体地,每个挡板160可以具有以指定角度弯曲的板体结构,以减轻并分散集中在扁平罐体100的内部空间中的相邻支撑管150之间的空间的应力,并且每个挡板160被构造成使得挡板160的焊接到上板110和下板120的部分的长度和面积最大地增加。

55.被构造成向车辆的发动机供应lpg的泵组件200安装在扁平罐体100的内部和外

部。

56.为此,泵安装孔112穿过上板110形成,并且在下板120上在与泵安装孔112在上下方向上一致的位置处形成有具有指定形状的凸肋部125,该凸肋部125向扁平罐体100的内部凸出。

57.此处,凸肋部125是一种抵抗泵组件200的载荷的加强结构,利用用于制造上板110和下板120的压力机凸出形成,并且凸肋部125形成为具有围绕泵组件200的下端部的外周的环形轮廓。

58.此外,如图6所示,被构造成确保安装泵组件200的空间的圆柱形凸台部170被焊接到上板110的泵安装孔112的入口,并且被构造成支撑并保护泵的两个或更多个弯曲型加强叶片172通过焊接连接到焊接到上板110的泵安装孔112的凸台部170的下端部和下板120的凸肋部125。

59.加强肋174通过焊接进一步连接到两个或更多个加强叶片172。

60.因此,当泵组件200通过泵安装孔112进入扁平罐体100的内部并安装在下板120的凸肋部125中时,泵组件200的外周可以被凸台部170和加强叶片172支撑,即使泵的载荷和应力传递到加强叶片172,加强肋174也可以防止加强叶片172变形,并且由于被设置为加强结构的凸肋部125形成在泵组件200的载荷和应力集中的下板120上,因此可以防止下板120的变形。

61.从上方看,扁平罐体100具有矩形形状,局部应力可能集中在上板110和下板120之间的中心区域,为了解决这种集中,如图7所示,单独的加强钢管176可以位于上板110和下板120之间并通过焊接连接到上板110的下表面和下板120的凸肋部125。

62.被构造成与车体固定组装的多个安装支架180通过焊接以指定布置方式安装在扁平罐体100的两侧的外表面和端板140的外表面上。

63.因此,与传统的圆柱型或甜甜圈型罐相比,根据本发明的各个示例性实施例的低底盘扁平罐被制造成具有低高度和大面积的结构,因此如图13所示,根据本发明的各个示例性实施例的低底盘扁平罐可以容易地安装在车辆的车体底部300,从而可以确保车辆的室内空间大和装载空间大。

64.此外,在具有降低的总高度和向下调整的重心并且包括具有降低的高度的车体底部300的车体中,根据本发明的各个示例性实施例的用于lpg储存的低底盘扁平罐可以容易地安装在车体底部300而不受空间限制。

65.在下文中,将描述根据本发明的各个示例性实施例的具有上述构造的扁平罐的制造方法。

66.图8、图9、图10、图11和图12是依次示例性地示出根据本发明的各个示例性实施例的用于lpg储存的低底盘扁平罐的制造过程的立体图。

67.首先,制造具有指定面积的金属板体。

68.此后,利用穿孔和拉拔加工,穿过金属板体的用作上板110的一侧区域形成多个第一穿孔111和泵安装孔112,同时穿过金属板体的用作下板120的另一侧区域形成多个第二穿孔121,然后将金属板体的两侧端部弯曲以形成侧板130。

69.因此,为了制造扁平罐体100,如图8所示,通过在具有指定面积的金属板体上进行穿孔和拉拔加工,可以穿过金属板体的用作上板110的一侧区域形成第一穿孔111和泵安装

孔112,同时可以穿过金属板体的用作下板120的另一侧区域形成第二穿孔121,并且将金属板体的两侧端部弯曲成弯曲形状以形成侧板130。

70.此后,如图9所示,可以通过焊接金属板体的弯曲侧端部来完成包括上板110、下板120和侧板130的扁平罐体100的制造,上板110具有穿过上板110形成的第一穿孔111和泵安装孔112,下板120具有在与第一穿孔111在上下方向上一致的位置处穿过下板120形成的第二穿孔121,侧板130一体地连接上板110和下板120的两侧端部。

71.此处,挡板160、凸台部170等可以通过扁平罐体100的前开口和后开口容易地放置到扁平罐体100中。

72.此后,如图10所示,在扁平罐体100的内部空间中的将在后续操作中安装的相邻支撑管150之间的空间中,将具有流体通过孔162的挡板160的上端部和下端部分别焊接到上板110的下表面和下板120的上表面。

73.此外,将被构造成确保安装泵组件200的空间的凸台部170焊接到上板110的泵安装孔112,并且将被构造成支撑并保护泵的两个或更多个加强叶片172焊接到凸台部170的下端部和下板120的凸肋部125。

74.此处,可以进一步将加强肋174焊接到两个或更多个加强叶片172,并且可以将加强钢管176焊接到上板110的下表面和下板120的凸肋部125。

75.此后,如图11所示,将端板140焊接到扁平罐体100的前开口和后开口。

76.此后,如图12所示,将支撑管150插入到上板110的第一穿孔111和下板120的第二穿孔121中,然后将支撑管150焊接到上板110的第一穿孔111和下板120的第二穿孔121,支撑管150被构造成将上板110和下板120彼此连接并保持上板110和下板120之间的上下间距。

77.即,支撑管150的上端部的外径部附接并焊接到第一穿孔111的内周部,并且支撑管150的下端部的外径部附接并焊接到第二穿孔121的内周部,从而牢固地支撑上板110和下板120并保持上板110和下板120之间的上下间距恒定。

78.最后,将泵组件200组装到凸台部170和加强叶片172内。

79.即,当泵组件200通过泵安装孔112插入到扁平罐体100内部并安装在下板120的凸肋部125中时,泵组件200的外周可以被凸台部170和加强叶片172支撑。

80.因此,与传统的圆柱型或甜甜圈型罐相比,可以容易地制造根据本发明的各个示例性实施例的具有低高度和大面积的结构的低底盘扁平罐。

81.从以上描述中显而易见的是,根据本发明的各个示例性实施例的用于lpg储存的低底盘扁平罐及其制造方法旨在提供以下效果。

82.首先,根据本发明的各个示例性实施例的用于lpg储存的低底盘扁平罐具有矩形形状的扁平结构,因此可以容易地安装在车辆的车体底部,从而确保车辆的室内空间大和装载空间大。

83.其次,在具有降低的总高度和向下调整的重心并且包括具有降低的高度的车体底部的车体中,根据本发明的各个示例性实施例的用于lpg储存的低底盘扁平罐可以容易地安装在车体底部而不受空间限制。

84.为了方便解释和所附权利要求书中的准确限定,参照在图中显示的示例性实施例的特征的位置,利用术语“上部的”、“下部的”、“内部的”、“外部的”、“上”、“下”、“向上”、“向

下”、“前”、“后”、“后面”、“内侧”、“外侧”、“向内”、“向外”、“内部”、“外部”、“之内”、“之外”、“向前”和“向后”来描述这些特征。将进一步理解的是,术语“连接”或其派生词既指直接连接又指间接连接。

85.为了说明和描述的目的,给出了本发明的特定示例性实施例的前述描述。这些描述并非旨在穷举本发明或将本发明限制为所公开的精确形式,并且显然,根据以上教导,许多修改和变化是可能的。选择并描述示例性实施例以解释本发明的某些原理及其实际应用,以使本领域技术人员能够实施和利用本发明的各个示例性实施例及其各种替代形式和修改形式。本发明的范围旨在由所附权利要求书及其等同内容来限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1